Изобретение относится к черной металлургии, в частности к производству марганцевых сплавов. Целью изобретения является повышение извлечения в сплав марганца и кремния, снижение удельного расхода электроэнергии. Выплавку силикомарганца осуществляют без ввода в шихту основного флюса, поддерживают основность шлака ,СаО + MgO, . (siO равной 0,65-0,9, при это перед загрузкой в печь марганцевый концентрат или смесь марганцевых кон центратов с основностью 0,1-0,25 и содержанием кремнезема 23-35%.окусковывают со всем необходимым для получения сплава количеством углеродис того восстановителя и смешивают полу ченный окускованный рудноугольный ма териал с марганцово-рудным материа. лом основностью 0,18-1,0 и содержанйем кремнезема 8-22% при соотношении марганцевого концентрата или сме си марганцевых концентратов окуско- ванного рудноугольного материала и марганцово-рудного материала в рудной части шихты (1-2,5):1, Использование двух видов марганецсодержаищх компонентов шихты с различной основностью и содержанием кремнезема обусловлено необходимостью создания благоприятных кинетических условий восстановления марган ца и кремния в одном печном агрегате Окускование со всем необходимым для получения сплава углеродистым восстановителем марганцевого концент рата или смеси марганцевых концентра , MgO. тон с основностью (------ -), рав SiO,, ной 0,1-0,25, и содержанием кремнезема 23-35% (см. табл. 1, например, марганцевый концентрат II с. по ТУ-14-9-172(173)-79 основностью О,1 0,25 и содержанием кремнезема 2326,8%) создает возможность повьш1ения температуры процесса выплавки сплава и увеличения степени восстановления кремния из кремнезема окускованного рудноугольного материала. В окускованном рудноугольном материале уже при нагреве до высшие окислы марганцевого концентрата восстанавливаются до закиси марганца, а при 1200-1300°С восстанавливается закись марганца с образованием карбидов, карбосилицидов и сульфидов марганц что значительно повышает температуру плавления материала и, следовательно, дает возможность повысить температуру в ванне печи и увеличить степень восстановления кремния. Из окускованной рудноугольной части шихты в металл поступает основная часть восстановленного кремния. Высокая степень восстановления кремния из этой части шихты повьш1ает ее основность, что наряду с применением в шихте марганцово-рудного сырья с основностью 0,18-1,0 и содержанием кремнезема 8-22% (см. табл. 1, например, окисный марганцевый концентрат I с. и карбонатньй марганцевый концентрат по ТУ 14-9-157-78 или агломерат АМН-2 по ТУ 14-9-204-80) способствует повьш1ению основности отвального шлака без увеличения его кратности, что обеспечивает повьшение извлечения марганца в сплав. Повьш1ение основности отвального шлака силикомарганца по известному способу осуществляется только за счет дополнительного ввода в печь основного флюса, а по предложенному способу - за счет более раннего и полного восстановления кремния в результате создания благоприятных кинематических условий восстановления и повьш1ения температуры процесса выплавки сплава за счет прихода в реакционную зону предвосстановленного более тугоплавкого материала. Нижний предел основности обуслов,СаО + MgO, лен тем, что основность ( ниже 0,65 ведет к снижению извлечения марганца. Верхний предел основности обусловлен тем, что повьш1ение основности выше 0,9 ведет к снижению извлечения кремния в сплав. Соотношение (-2,5):1 марганцевого концентрата или смеси марганцевых концентратов основностью 0,1-0,25 с содержанием кремнезема 23-35% окускованного рудноугольного материала и марганцево-рудного материала основностью О, 18,-1,0 с содержанием кремнезема 8-22% в рудной части шихты обеспечивает повьшзение извлечения в сплав марганца и кремния, снижение удельного расхода электроэнергии в результате получения отвального шлака с основностью 0,65-0,9 без допол-. нительиого ввода основного флюса, с

более низкой кратностью шлака по сравнению с известным снособом.

Для обеспечения основности отвального шлака 0,65-0,9 при получении окускованного рудноугольного материала с использованием марганцевого концентрата или смеси марганцевых концентратов с основностью на нижнем пределе (0,1) требуется введение в шихту марганцово-рудного материала с основностью на верхнем пределе (1,0) при соотношении их в рудной части шихты 2,5: 1 .

Для обеспечения основности отвального шлака 0,65-0,9 при получении окускованного рудноугольного материала с использованием марганцевого концентрата или смеси марганцевых концентратов с основностью на верхнем- пределе (0,25) требуется введение в шихту марганцово-рудного материала с основностью на нижнем пределе (0,18) при соотношении их в рудной части шихты 1:1.

Соотношение марганецсодержаш 1х компонентов в рудной части шихты ниже нижнего предела (1:1) ведет к снИ жению извлечения кремния и содерЖания кремния в металле из-за уменьшения в шихте окускованного с углеродом марганцевого концентрата, а соотношение вьш1е ве;рхнего предела (2,5:1) приводит к снижению в окускованном рудноугольном материале (избыточного) содержания углерода и,как следствие, к ухудшению кинетических условий восстановления кремния. Кремнезем восстанавливается из окускованного рудноугольного материала избыточным на 35-45% против стехиометрически необходимого количества углерода, так как в рудноугольньп материал при окусковашш вводится весь у1;лерод, необходимьп на получеш-ie сплава из всей Ш1гхты. Большая поверхность 5 взаимодействия восстановителя с частицами марганцевого концентрата создает благоприятные условия для восстановления кремнезема в окускованном рудноугольном материале, способству0 ет ограничению силикатообразования и перехода кремнезема в шлак.

По предложенному способу шихта состоит из двух компонентов - окускованного рудноугольного материала и

5 марганцово-рудного материала основностью 0,18-1,0 с содержанием кремнезема 8-22%, который может быть представлен одним кусковым марганцевым концентратом, одним марганцевым агло0 мератом, одними марганцово-рудными брикетами или окатьш1ами, одним малофосфористым марганцевым шлаком или смесью указанных марганцово-рудных материалов.

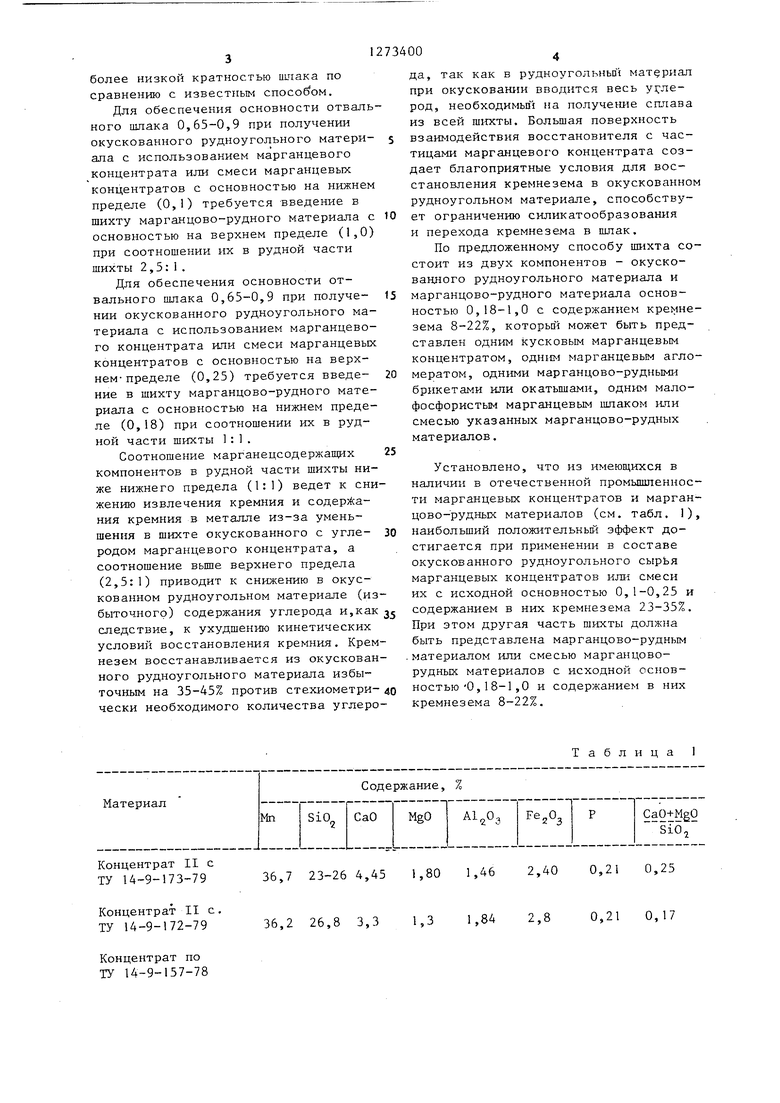

Установлено, что из имеющихся в наличии в отечественной промышленности марганцевых концентратов и марганцово-рудных материалов (см. табл. 1),

0 наибольший положительный эффект достигается при применении в составе окускованного рудноугольного сырЬя марганцевых концентратов или смеси их с исходной основностью 0,1-0,25 и содержанием в них кремнезема 23-35%. При этом другая часть шихты должна быть представлена марганцово-рудным . материалом или смесью марга1 цоворудных материалов с исходной основностью0,18-1,0 и содержанием в них кремнезема 8-22%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавки мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1585366A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

СПОСОБ ВЫПЛАВКИ СИЛИКОМАРГАНЦА, включающий дозирование и смешивание материалов, окускование их, загрузку в печь, плавление, поддержание основности шлака (отношения суммы окиси кальция и магния к кремнезему) , выпуск и разливку металла и шлака, отличающийся тем, что, с целью повышения извлечения в сплав марганца и кремния, cн iжeния удельного расхода электроэнергии, осуществляют плавление шихты без ввода в нее основного флюса, поддерживают основность шлака равной 0,650,9, при этом перед загрузкой в печь марганцевый концентрат или смесь марганцевых концентратов с основностью 0,1-0,25 и содержанием кремнезема 23-35% окусковьшают со всем необходимым для получения сплава количеством углеродистого восстановителя, полу( ченный окускованный рудноугольный материал плавят в печи в смеси с марганцово-рудным материалом основности 0,18-1,0 и содержанием кремнезема 8-22% при соотношении марганцевого концентрата или смеси марганцевых концентратов окускованного рудно угольного материала и марганцово-рудto ного материала в рудной части шихты (1-2,5):1, со

Концентрат II с 36,7 23-26 4,45 1,80 ТУ 14-9-173-79 Концентрат II с, 36,2 26,8 3,3 1,3 ТУ 14-9-172-79

Концентрат по ТУ 14-9-157-78

Таблица 1 1,46 2,40 0,21 0,25 1,84 2,80,21 0,17

Агломерат АМН-2 (ТУ 14-9-204-80)

43,9 19-22 6,1 2,0 1,8

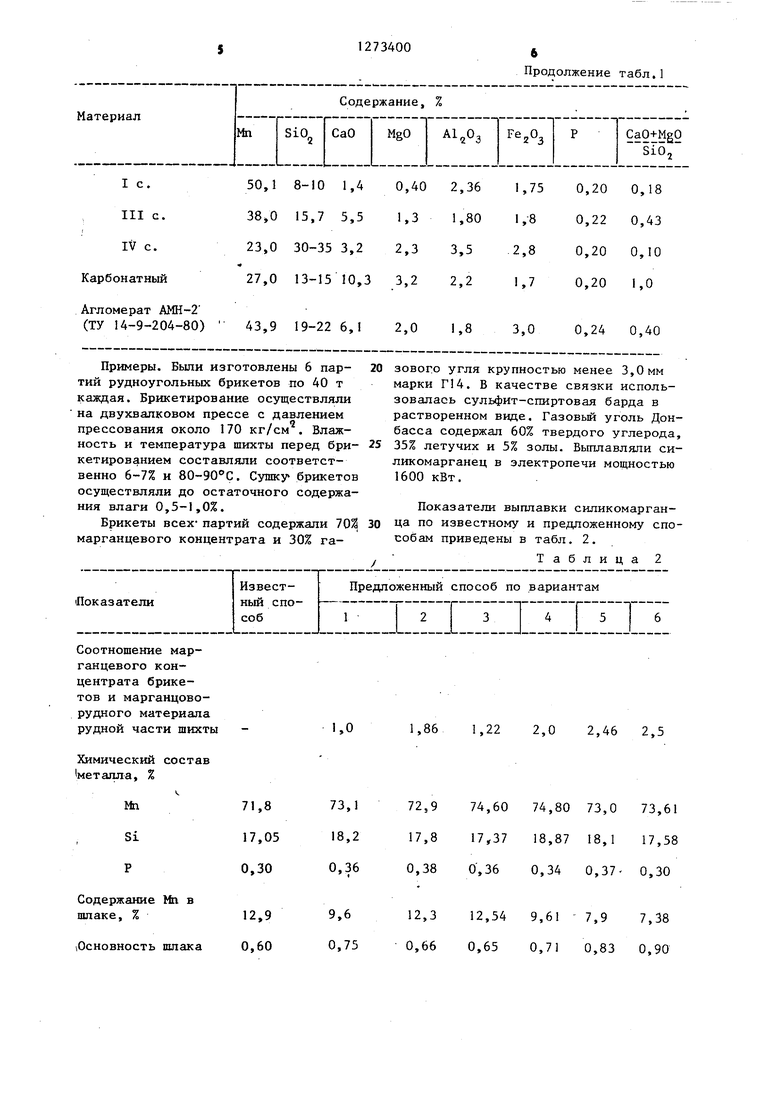

Примеры. Были изготовлены 6 партий рудноугольных брикетов по 40 т каждая. Брикетирование осуществляли на двухвалковом прессе с давлением прессования около 170 кг/см . Влажность и температура шихты перед брикетированием составляли соответственно 6-7% и 80-90°С, Сушку брикетов осуществляли до остаточного содержания влаги 0,5-1,0%.

Брикеты всех- партий содержали 70 марганцевого концентрата и 30% гаСоотношение марганцевого концентрата брикетов и марганцоворудного материала 1,0 рудной части шихты Химический состав металла, % 71.873,1 17,05 18,2 0,30 0,36 Содержание Ш в 12.99,6 шлаке, % 0,60 0,75 iGcHOBHocTb шлака

Продолжение табл.1

3,0 0,24 0,40

зового угля крупностью менее 3,0мм марки Г14. В качестве связки использовалась сульфит-спиртовая барда в растворенном виде. Газовьй уголь Донбасса содержал 60% твердого углерода, 35% летучих и 5% золы. Вьптлавляли силикомарганец в электропечи мощностью 1600 кВт.

Показатели выплавки силикомарганца по известному и предложенному способам приведены в табл. 2.

Таблица 2 1,861,222,02,462,5 72,974,6074,8073,073,61 17,817,3718,8718,117,58 0,380,360,340,37-0,30 12,312,549,61 -7,97,38 0,660,650,710,830,90

79,283,582,7

41,062,863,9

5302 5210 5265

1795 - 860

-

- 1295

- 1295 1600

- - 457

313- -630 640

537Сульфит-спиртовая барда

245 255 Материалы входят в состав брикетов.

1273400

8 Продолжение табл. 2

80,80 83,90 83,1 84,60 64,20 66,70 63,4 65,60

5244 4906 5260 4808

1345 1150

100

1240

720

760 900673 - 498

634

627 640 624

250

247 255 235

9127340010

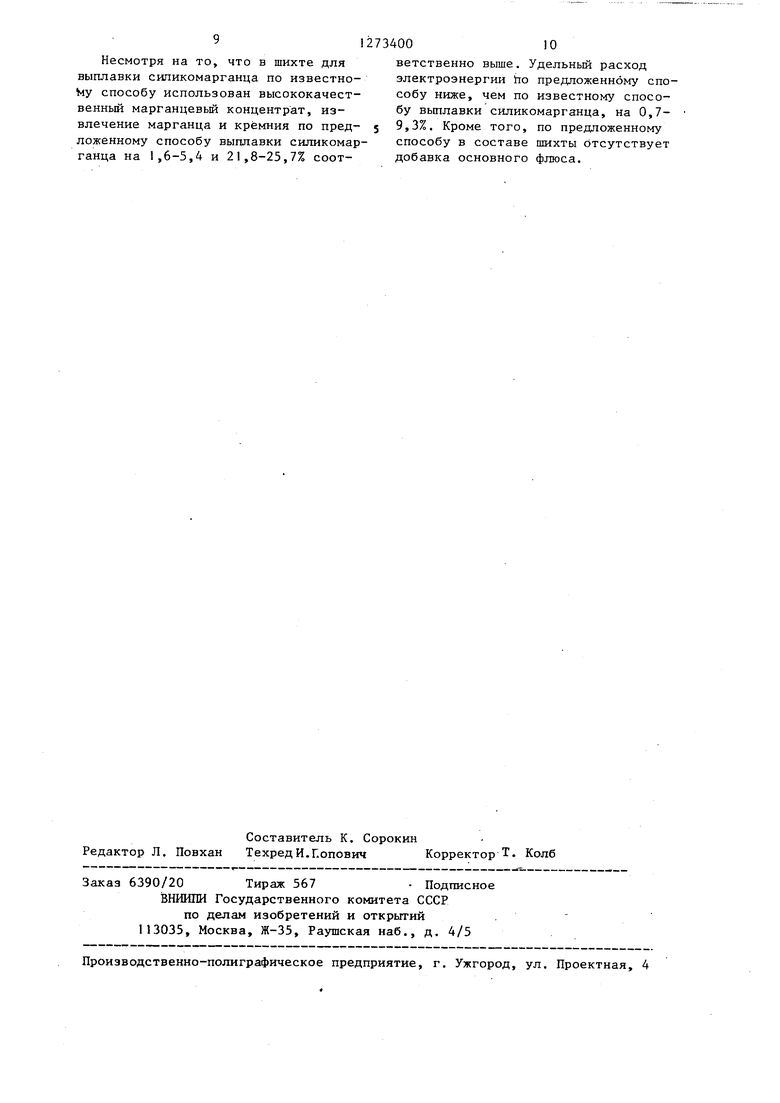

Несмотря на то, что в шихте дляветственно выше. Удельный расход

выплавки силикомарганца по известно-электроэнергии ho предложенному споSiy способу использован высококачест-собу ниже, чем по известному спосовенный марганцевый концентрат, из-бу выплавки силикомарганца, на 0,7влечение марганца и кремния по пред- 59,3%. Кроме того, по предложенному

ложенному способу выплавки силикомар-способу в составе шихты отсутствует

ганца на 1,6-5,4 и 21,8-25,7% соот-добавка основного флюса.

| Гасик М.И | |||

| Электротермия марганца, Киев: Техника, 1979, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - В сб | |||

| Развитие ферросплавной промьшшенности СССР, Киев: Издательство технической литературы УССР, 1961, ее, 74-91, | |||

Авторы

Даты

1986-11-30—Публикация

1983-11-29—Подача