Изобретение относится к шихте для получения безобжигового окускованного и офлюсованного сырья из концентратов и мелких руд и может быть использовано в черной и цветной металлургии для подготовки сырья к выплавке металла.

Целью изобретения является снижение расхода топлива при производстве брикетов и повышение их механической прочности.

Цель достигается тем, что в состав шихты дополнительно вводят добавки борной кислоты, которая изменяет кинетику гашения извести и условия ее структурообразования, вследствие чего появляется возможность получать прочные офлюсованные рудные окатыши и брикеты, упрочняемые в нормальных условиях, без автоклавной обработки и предварительного выдерживания смеси. Причем, свежеза- формованные брикеты не требуют пересыпания концентратом, не слипаются так как сырьевая смесь быстро схватывается .

Для получения шихты используют негашеную известь с содержанием активных СаО и MgO 85-90%, временем гашения 10 мин, температурой гашения 85°С, размолотую до полного прохождения через сито № 008. В качестве рудного материала используют маг- нетитовый концентрат и пылеватую хромовую руду, а в качестве карбо

4i.

05

314

ната щелочного металла - кальцинированную соду.

Пример ., 20% тонкомолотой негашеной извести тщательно перемешивают с 79% магнетитового концентрата в шаровой мельнице. Добавки 0,7 мас.% борной кислоты и 0,3 мас.% соды вводят в сырьевую смесь с водой поступающей на увлажнение смеси пе- ред брикетированием. Готовую сырьевую смесь влажностью 9,5% без предварительного выдерживания брикетируют под давлением 80 МПа. Железорудные брикеты, имеющие диаметр 20 мм и высоту 20 мм, твердеют двое суток при влажности 90-100%, после чего продолжают твердеть на воздухе при естественной влажности и температуре. Упрочненные брикеты испытывают на сжатие через 1, 3, 7, 28 сут.

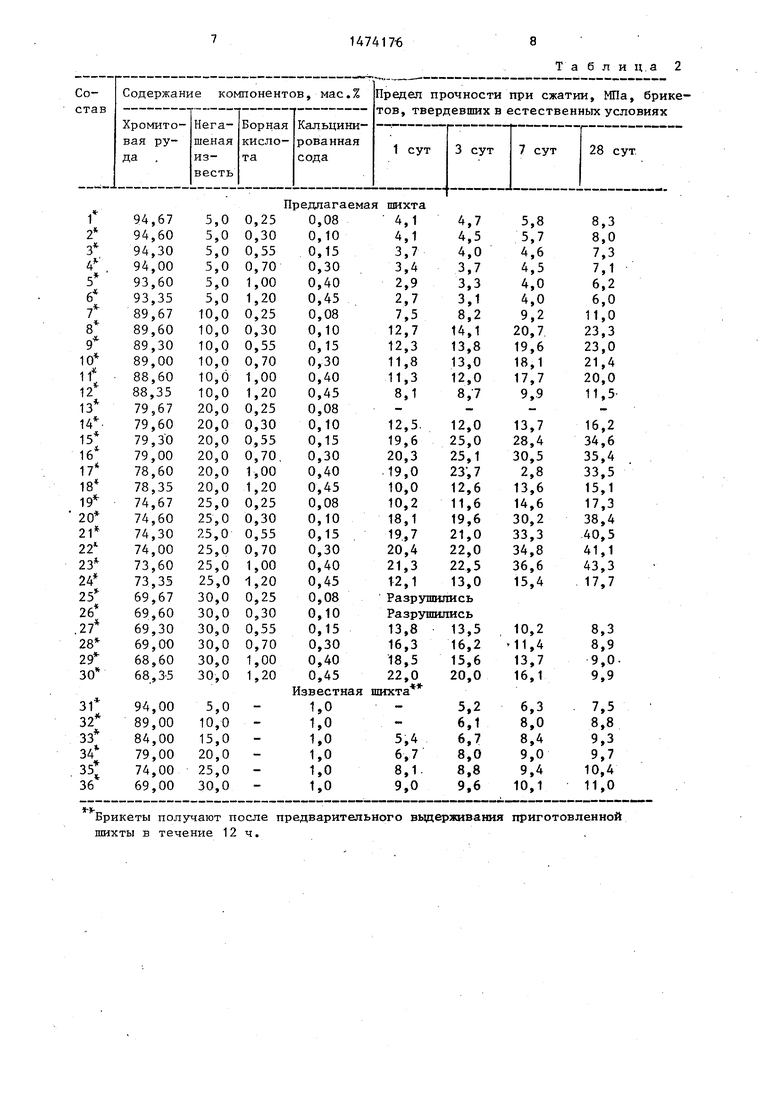

Полученные результаты приведены в табл. 1 и 2, Их анализ показывает, что прочность как железорудных (составы 8-24), так и хроморудных (со- ставы ) брикетов из предлагаемой шихты значительно превосходит прочность брикетов из известной.

Для определения металлургических .свойств отбирают брикеты составов: 23, 23, 36, 36 11, 11 Исследуют пористость сопротивления удару и истиранию.

Свойства рудных брикетов приведены в табл. 3. Как видно из результатов, приведенных в табл. 3, по пористости брикеты из любой шихты находятся на одном уровне. По сопротивлению ударным и истирающим нагрузкам брикеты из шихты превосходят бри кеты известного состава.

При определении горячей прочности установлено, что нагрев брикетов любого состава до 300 С сопровождается увеличением их прочности

примерно в два раза, что объясняется явлениями самозапарирования и уплотнения вследствие сушки. При температуре 600°С начинается их разупрочнение, что связано с дегидратацией Са(ОН)2. Минимальные значения прочности достигаются при 700, С у брикетов из шихты 10,2-18,4 МПа, у брикетов по прототипу 1,4-2,6 МПа.

Q j 0

5

Q

5

0

764

При дальнейшем повышении температуры получают развитие процессы спека- 1ния - прочность брикетов повышается и к 1000°С для шихты 13,3-26,0 МПа, а по прототипу - 4,1-6,3 МПа.

Свойства железорудных брикетов при одновременном нагреве и восстановлении определяют при 800°С в восстановительной среде (СО) при ударно- истирающих нагрузках.

Испытания проводят на брикетах состава 11 и 23, имеющих наименьшую и наибольшую холодную прочность. Для сравнения испытывают брикеты из известной шихты состава 36.

Свойства рудных брикетов при нагреве и восстановлении приведены в табл. 4.

Анализ результатов, приведенных в табл. 4, показывает, что по вос- становимости железорудные брикеты из предлагаемой шихты несколько превосходят брикеты, полученные по прототипу. Однако значительно более высокая горячая прочность (в 1., 5- 2 раза) и меньшая истираемость (в 2-4 раза) брикетов свидетельствуют о большей эффективности предлагаемой шихты по сравнению с известной.

Применение изобретения позволяет снизить расход топлива и электроэнергии и упростить технологическую, схему окускования рудных материалов.

Формула изобретения

Шихта для получения безобжигового окускованного рудного сырья, включающая рудный материал, негашеную известь и карбонат натрия, отличающаяся тем, что, с целью снижения расхода топлива при производстве брикетов и повышения их ме- ханич еской прочности, она дополнительно содержит борную кислоту при следующем соотношении компонентов, мае.%:

Негашеная известь 10-25 Борная кислота 0,3-1,0 Карбонат натрия 0,1-0,4 Рудный материал Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| Шихта для безобжигового окускования руд и концентратов | 1982 |

|

SU1375668A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО РУДНОГО МАТЕРИАЛА | 2011 |

|

RU2467079C1 |

| Способ получения безобжиговых рудофлюсотопливных окатышей | 1989 |

|

SU1678867A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2061767C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2011 |

|

RU2466196C1 |

Изобретение относится к шихте для получения безобжигового окускованного и флюсованного сырья из концентратов и мелких руд и может быть использовано в черной и цветной металлургии для подготовки сырья к выплавке металла. Цель изобретения- снижение расхода топлива при производстве брикетов и повышение их механической прочности. В шихту, состоящую из рудного материала, негашенной извести (10-25%), карбоната натрия (0,1-0,4%), вводят дополнительно (0,3-1,0%) борную кислоту. Из смеси без предварительной выдержки получают брикеты, которые упрочняют в нормальных условиях без автоплавной обработки. Изобретение позволяет также упростить технологическую схему производства. 4 табл.

Предлагаемая шихта

Брикеты получают после предварительного выдерживания приготовленной шихты в течение 12 ч„

Предлагаемая шихта

- Брикеты получают после предварительного задерживания приготовленной шихты в течение 12 ч.

Таблица 2

Таблица 3

| Равич Б.М | |||

| Брикетирование руд | |||

| М.: Недра, 1982, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1989-04-23—Публикация

1986-04-03—Подача