Изобре тение относится к технологии получения печной сажи, используемой в качестве наполнителя в шинной, резинотехнической, лакокрасочной, полиграфической отраслях промышленности.

Целью изобретения является повышение относительной красящей способнос- ,ти сажи и сопротивления гранул ее истиранию при улучшении диспергируе- мости сажи в наполненных композициях.

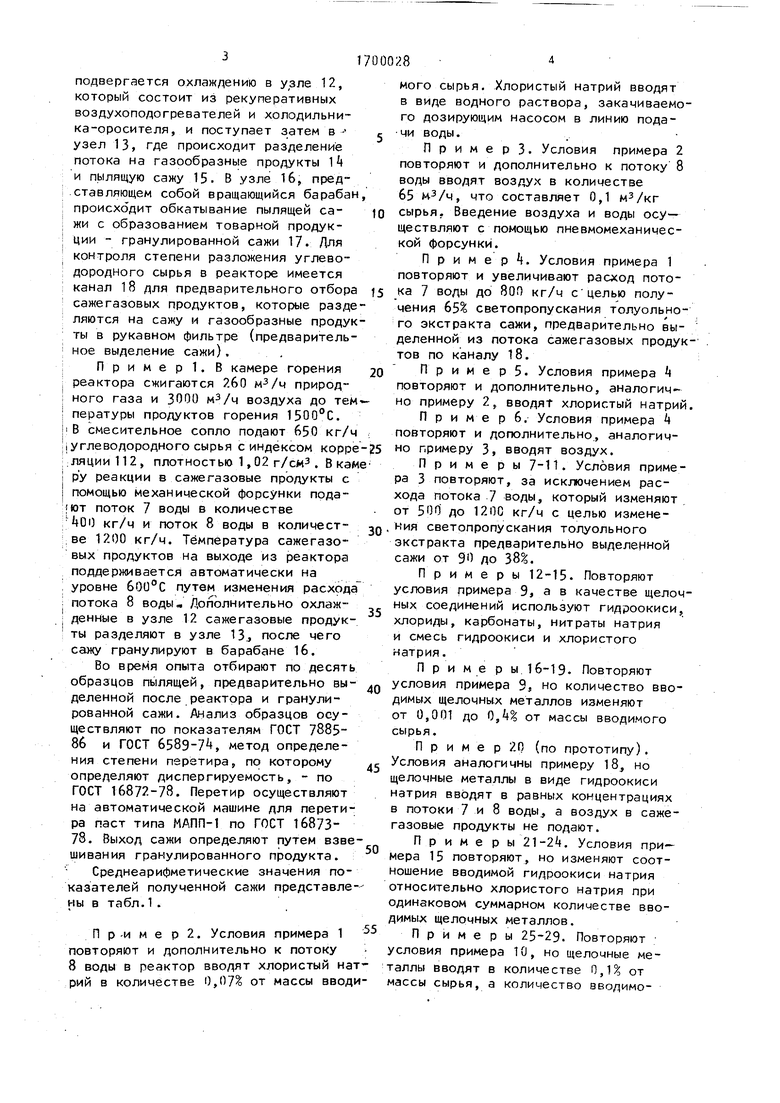

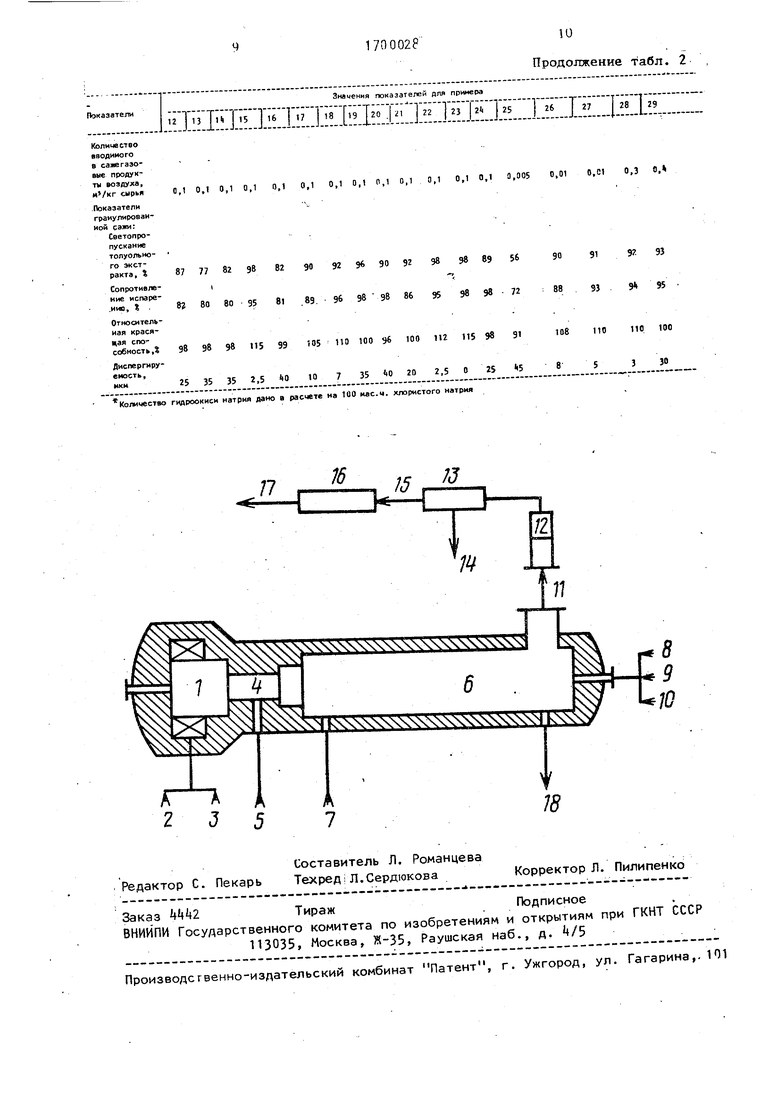

На чертеже представлена схема устройства для осуществления способа по4 лучения сажи.

Камера горения реактора для полу- . чения сажи служит для сжигания подаваемых тангенциально потоков 2 и воздуха 3- Продукты горения смешиваются в смесительном сопле Ь с потоком сырья 5, после чего сажегазовые продукты поступают в зону 6 реакции, где они подвергаются охлаждению распыленными потоками 7 и 8 воды. Совместно с потоком 8 в реактор подаются потоки дополнительного воздуха 9 и водных растворов соединений щелочных металлов 10. Выходящий из реактора поток 11 сажегазовых продуктов

fflrtS

подвергается охлаждению в узле 12, который состоит из рекуперативных воздухоподогревателей и холодильника-оросителя, и поступает затем в- узел 13, где происходит разделение потока на газообразные продукты 14 и пылящую сажу 15. В узле 16, представляющем собой вращающийся бараба происходит обкатывание пылящей сажи с образованием товарной продукции - гранулированной сажи 17. Для контроля степени разложения углеводородного сырья в реакторе имеется

мого сырья. Хлористый натрий вводят в виде водного раствора, закачиваемого дозирующим насосом в линию подачи воды.

ПримерЗ. Условия примера 2 повторяют и дополнительно к потоку 8 воды вводят воздух в количестве 65 м3/ч, что составляет 0,1 м3/кг сырья. Введение воздуха и воды осуществляют с помощью пневмомеханической форсунки.

Приме р 4. Условия примера 1 повторяют и увеличивают расход пото

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сажи | 1986 |

|

SU1623999A1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1985 |

|

SU1354691A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| Способ получения сажи | 1987 |

|

SU1624000A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| Способ получения малоактивной сажи | 1986 |

|

SU1456445A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| Способ получения полуактивной сажи | 1982 |

|

SU1171491A1 |

Изобретение относится к технологии .печной сажи, используемой в качестве наполнителя в резинотехнических и лакокрасочных продуктах, и позволяет повысить относительную красящую способность сажи и сопротивление гранул ее истиранию при улучшении диспергируемости сажи в наполненных композициях. В камере горения реактора сжигают 160 м3/ч природного газа и 3000 м3/ч воздуха до температуры продуктов горения 1550°С, В смеситель- ное сопло подают 650 кг/ч углеводородного сырья с индексом корреляции 112, плотностью 1,02 г/см3 . В камеру реакции в сажегазовые продукты подают воду в два приема причем на второй стадии в смеси с соединениями щелочных металлов. На выходе из реактора температура сажегазовых продуктов поддерживается на уровне 600°С. Выход сажи 7,,7%. Показатели сажи: свето- пропускание толуольного экстракта 95-100%; относительная красящая способность 100-112%, диспергируемость 6-60 мкм. k з.п. ф-лы, 1 ил., 2 табл.

канал 18 для предварительного отбора $ ка 7 воды до 800 кг/ч с целью полу

сажегазовых продуктов, которые разделяются на сажу и газообразные продукты в рукавном фильтре (предварительное выделение сажи).

Пример. В камере горения реактора сжигаются 260 м3/ч природного газа и 3000 м3/ч воздуха до тем пературы продуктов горения 1500°С. В смесительное сопло подают 650 кг/ч

углеводородного сырья с индексом корре ляции112, плотностью 1,02 г/см3 . В кам р у реакции в сажегазовые продукты с помощью механической форсунки пода ют поток 7 воды в количестве 400 кг/ч и поток 8 воды в количестве 1200 кг/ч. Температура сажегазо- вых продуктов на выходе из реактора поддерживается автоматически на уровне 600°С путем изменения расхода потока 8 воды. Дополнительно охлажденные в узле 12 сажегазовые продукты разделяют в узле 13 после чего сажу гранулируют в барабане 16.

Во время опыта отбирают по десять образцов пылящей, предварительно выделенной после реактора и гранулированной сажи. Анализ образцов осуществляют по показателям ГОСТ 7885- 86 и ГОСТ 6589-74, метод определения степени перетира, по которому определяют диспергируемость, - по ГОСТ 16872-78. Перетир осуществляют на автоматической машине для перетира паст типа МАПП-1 по ГОСТ 16873- 78. Выход сажи определяют путем взвешивания гранулированного продукта.

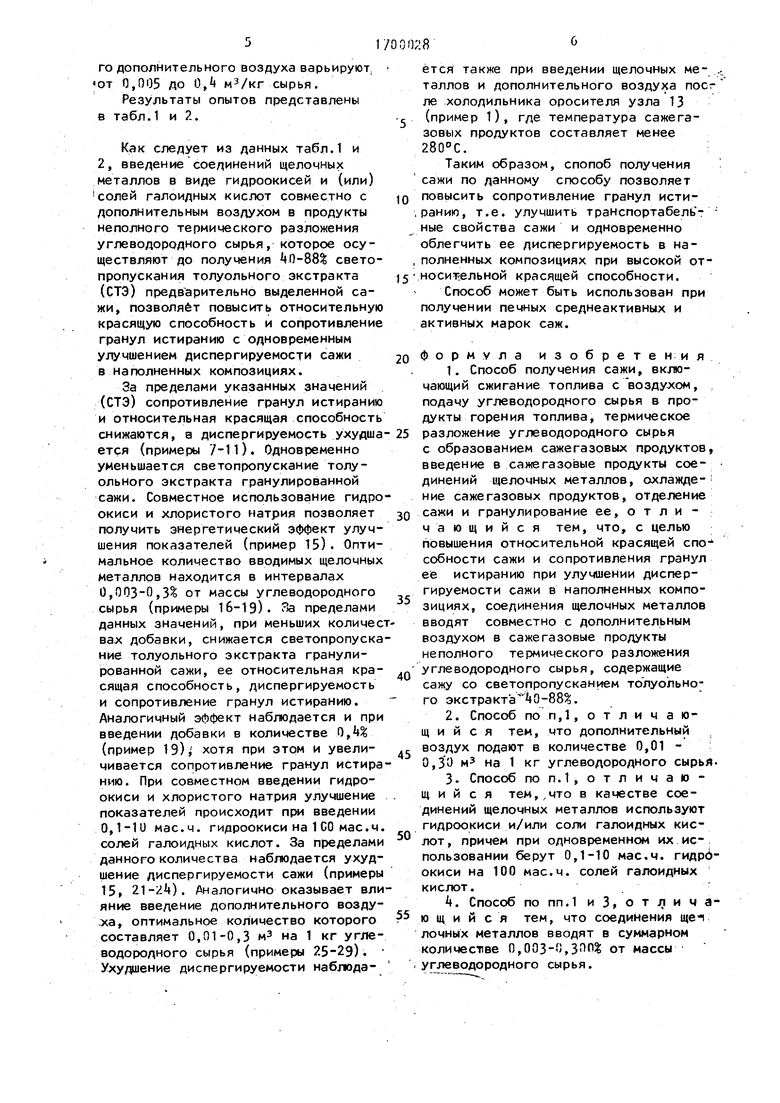

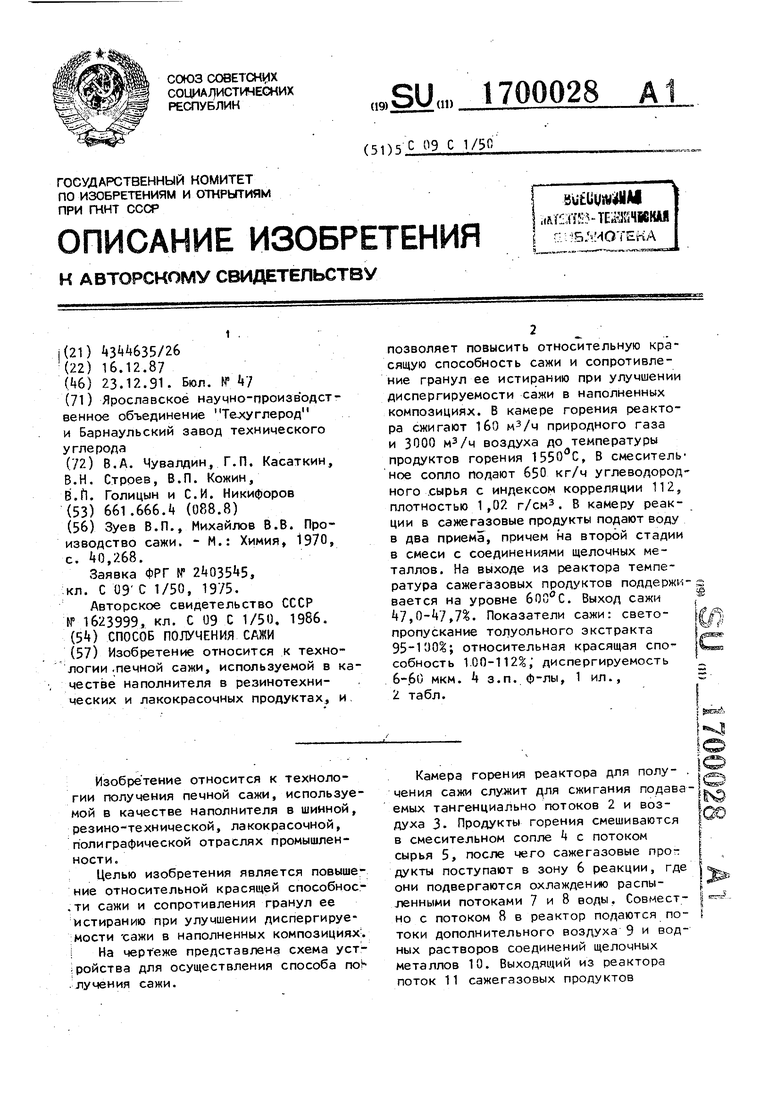

Среднеарифметические значения показателей полученной сажи представлены в табл.1.

П р и м е р 2. Условия примера 1 повторяют и дополнительно к потоку 8 воды в реактор вводят хлористый натрий в количестве 0,(17% от массы вводи0

0

5

5

чения 65% светопропускания толуольно- го экстракта сажи, предварительно выделенной из потока сажегазовых продуктов по каналу 18.

Приме р 5. Условия примера 4 повторяют и дополнительно, аналогично примеру 2, вводят хлористый натрий.

П р и м е р 6. Условия примера 4 повторяют и дополнительно, аналогично примеру 3, вводят воздух.

Примеры . Условия примера 3 повторяют, за исключением расхода потока 7 воды, который изменяют от 500 до 1200 кг/ч с целью изменения светопропускания толуольного экстракта предварительно выделенной сажи от 90 до 38%.

Примеры 12-15. Повторяют условия примера 9 а в качестве щелочных соединений используют гидроокиси, хлориды, карбонаты, нитраты натрия и смесь гидроокиси и хлористого натрия.

Примеры 16-19- Повторяют условия примера 9, но количество вводимых щелочных металлов изменяют от 0,001 до 0,4% от массы вводимого сырья.

П р и м е р 0 (по прототипу). 5 Условия аналогичны примеру 18, но щелочные металлы в виде гидроокиси натрия вводят в равных концентрациях в потоки 7 и 8 воды, а воздух в сажегазовые продукты не подают.

Примеры 21-24. Условия примера 15 повторяют, но изменяют соотношение вводимой гидроокиси натрия относительно хлористого натрия при одинаковом суммарном количестве вводимых щелочных металлов.

Примеры 25-29. Повторяют условия примера 10, но щелочные металлы вводят в количестве 0,1% от массы сырья, а количество вводимо0

0

5

го дополнительного воздуха варьируют «от 0,005 до 0,1 м3/кг сырья.

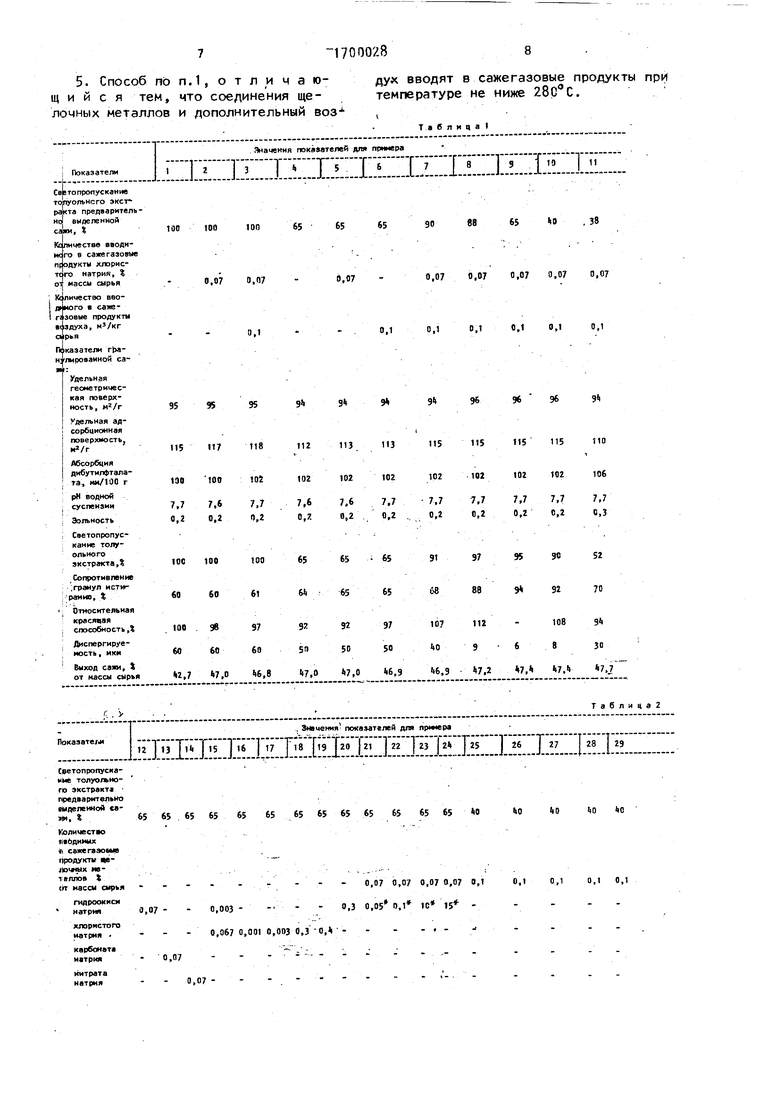

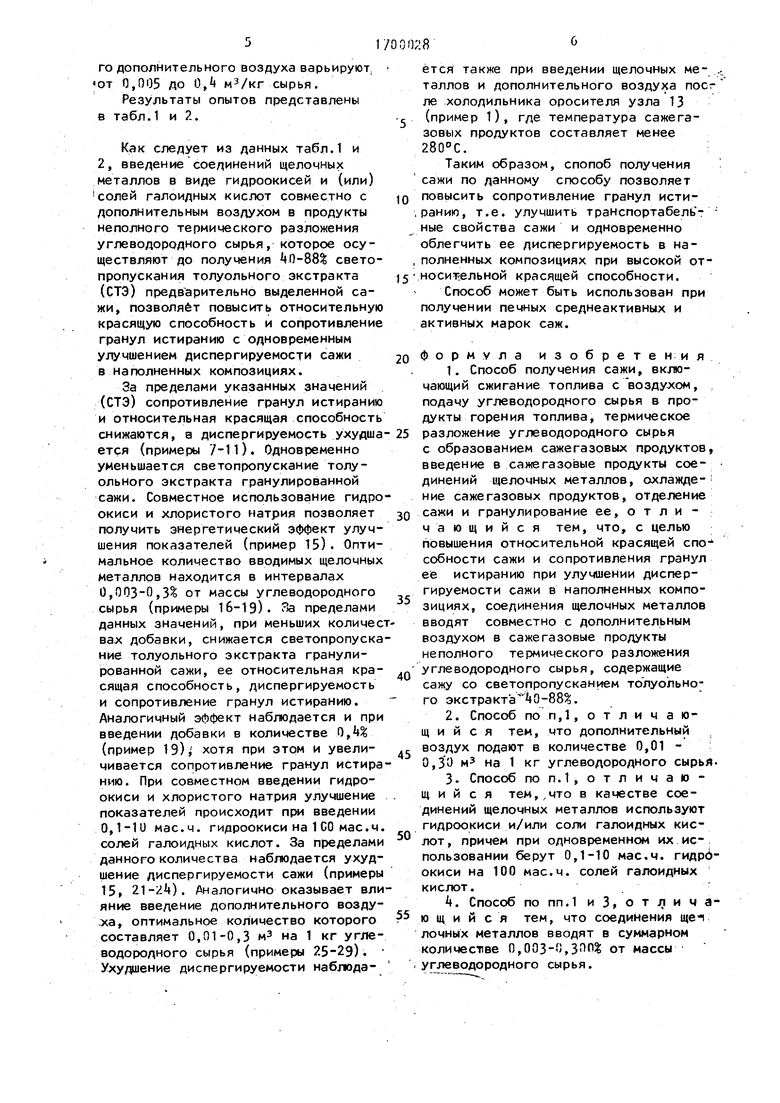

Результаты опытов представлены в табл.1 и 2.

Как следует из данных табл.1 и 2, введение соединений щелочных металлов в виде гидроокисей и (или) солей галоидных кислот совместно с дополнительным воздухом в продукты неполного термического разложения углеводородного сырья, которое осуществляют до получения 40-88% свето- пропускания толуольного экстракта (СТЭ) предварительно выделенной сажи, позволяет повысить относительную красящую способность и сопротивление гранул истиранию с одновременным улучшением диспергируемости сажи в наполненных композициях.

За пределами указанных значений (СТЭ) сопротивление гранул истиранию и относительная красящая способность снижаются, а диспергируемость ухудша ется (примеры 7-11). Одновременно уменьшается светопропускание толуольного экстракта гранулированной сажи. Совместное использование гидроокиси и хлористого натрия позволяет получить энергетический эффект улучшения показателей (пример 15). Оптимальное количество вводимых щелочных металлов находится в интервалах 0,003-0,3% от массы углеводородного сырья (примеры 16-19). За пределами данных значений, при меньших количесвах добавки, снижается светопропускание толуольного экстракта гранулированной сажи, ее относительная кра- сящая способность, диспергируемость и сопротивление гранул истиранию. Аналогичный эффект наблюдается и при введении добавки в количестве 0,4% (пример 19)| хотя при этом и увели- чивается сопротивление гранул истиранию. При совместном введении гидроокиси и хлористого натрия улучшение показателей происходит при введении 0,1-1U мае.ч. гидроокиси на 1 СО мае.ч. солей галоидных кислот. За пределами данного количества наблюдается ухудшение диспергируемости сажи (примеры 15, 21-24). Аналогично оказывает влияние введение дополнительного воздуха, оптимальное количество которого составляет 0,01-0,3 м3 на 1 кг углеводородного сырья (примеры 25-29). Ухудшение диспергируемости наблюда

Q 5 0

5 о Q 5 5

0

ется также при введении щелочных ме- .- таллов и дополнительного воздуха пос- ле холодильника оросителя узла 13 (пример 1), где температура сажега- зовых продуктов составляет менее 280°С.

Таким образом, спопоб получения сажи по данному способу позволяет повысить сопротивление гранул истиранию, т.е. улучшить транспортабельные свойства сажи и одновременно облегчить ее диспергируемость в на- , полненных композициях при высокой от- 1 носит-ельной красядцей способности.

Способ может быть использован при получении печных среднеактивных и активных марок саж.

формула изобретения

с образованием сажегазовых продуктов, введение в сажегазовые продукты соединений щелочных металлов, охлаждение сажегазовых продуктов, отделение сажи и гранулирование ее, о т л и - чающийся тем, что, с целью повышения относительной красящей спо-1 собности сажи и сопротивления гранул ее истиранию при улучшении диспергируемости сажи в наполненных композициях, соединения щелочных металлов вводят совместно с дополнительным воздухом в сажегазовые продукты неполного термического разложения углеводородного сырья, содержащие сажу со светопропусканием толуольного экстракта 40-88%.

Показатели

I

Значения показателей АЛЯ примера

iz::rziiz:iziiznz:::i:z:iz:iz:iz

Светопропускание тояуольнсго экстракта предварительно выделенной сажи, %

Количестве вводимого в саже газовые продукты хлористого натрии, % от массы сырья

Количество вео- омиого в саже- гэзовые продукты воздуха, м3/кг сырья

Показатели гранулированной сажи:

Удельная геометрическая поверхность, и2/г

удельная адсорбционнаяповерхность.

Абсорбция дибутилфтала- та, им/100 г

рН водной суспензии

Зольность

Светопропускание толу- ольного экстракта,%

10010010065656590вв65N0, 3

95

115

100

0,07 0,07

0,1

95

0,07

0,07 0,07 0,07 0,07 0,07

0,10,10,10,10,10,1

47

100

7,6

0,2

ЮС 100

118

юг

7,7

0,2

100

112

юг

7,6

0,7.

65

113

102

65

ИЗ

102

65

9

115

102

7,7

0,2

91

96

115

102

7,7 0,2

97

96

115

102

7,7 0,2

95

96

115

102

7,7 0,2

90

94

106

7,7 0,3

52

Показатели

, Значения1 показателей для примера 12 Jl3 Тй Jl5 1 16 1 17 18 l9 Tzo 1 22 23 г 1 25 1 26 Т 27 I 29 1 29

Светопропуска- иие толуольно- го экстракта предварительно выявленной сажи, %65 65 65 65 65 65 65 65 65 65 65 65 65 0to4040 40

Количество - вводимых« сакегазовые

продукты «в-ночных металлов t от массы сырья ------... о,07 0,07 0,07 0,07 0,10,10,10,1 0,1

гидроокиси натрия

хлористого матриц

карбонат натрия

нитрата натрия

0,07 0,07 0,07 0,07 0,07 0,1 0,003 ----- 0,3 0,05 0,1 10 15 - 0,067 0,001 0,903 0,3 О, - 0,07

0,07 дух вводят в сажегазовые продукты при температуре не ниже 28СаС.

Т а б л и а а 1

0,07

0,07 0,07 0,07 0,07 0,07

0,10,10,10,10,10,1

i

3

2

6 2

ИЗ

102

65

9

115

102

7,7

0,2

91

96

115

102

7,7 0,2

97

96

115

102

7,7 0,2

95

96

115

102

7,7 0,2

90

94

106

7,7 0,3

52

Таблица

Показатели

Значения показателей для примера

Количество вводимого в саже газовые продукты воздуха, и /кг сырья

Показатели гранулированной сажи: Светопро- пуекание толуолыю- го экстракта, %

Сопротивление испаре- иип, Ј

Относительная крася- цая способность ,%

Диспергиру- еиость, ики

Количество

,1 0,1 0,1 0,005 О, Ml °

0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 О

87 77 82 98 82 90 92 96 90 92 98 98 89 5 90919 93

в 80 80 95 81 89 98 98 86 95 Эв 98 7288939 95

98 98 98 115 99 Ю5 ПО 100 96 100 12 115 98 91«в ПО 110 100

25 35 J5 2,5 0 Ю 7 35 0 20 2.5 0К 5 8 5 „- ° Т адроокиси натрия дано я расчете на 100 мас.ч. хлористого натрия

Продолжение табл. 2

,1 0,1 0,1 0,005 О, Ml °

| Зуев В.П., Михайлов В.В | |||

| Производство сажи | |||

| - М.: Химия, 1970, с | |||

| АО,268 | |||

| Заявка ФРГ № , кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения сажи | 1986 |

|

SU1623999A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-12-23—Публикация

1987-12-16—Подача