о ьо 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| Способ получения сажи | 1985 |

|

SU1341180A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1329158A1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

Изобретение относится к технологии сажи методом термического разложения углеводородного сырья и может быть использовано для получения активных марок сажи. Цель изобретения - повышение выхода сажи и снижение шероховатости. Топливовозцушную смесь сжигают с образованием продуктов горения, поток которых сужают, в суженный поток последних подают ра- диально углеводородное сырье, и непосредственно поело него в сужение в зону максимальной скорости потока образовавшейся реакционной смеси подают радиально дополнительно топливо- воздушную смесь с коэффициентом избытка воздуха, равньм 0,8-1,2, в количестве 0,018-0,030 кг топлива на 1 кг сьфья, далее реакционная смесь подвергается терморазложению с образованием сажегазовых продуктов, которые затем охлаждают и выделяют из них сажу. Выход сажи 51-53%. Показатель удельной внешней поверхности, характеризующий шероховатость, снижен до 105-110 м2/ г. Светопропус- кание толуольного экстракта 91-93%,, показатель содержания остатка после просева на сите с сеткой 0,14 К снижен до 0,012-0,016%. 1 з.п. ф-лы, 1 ил., 1 табл. с S Ко

Изобретение относится к технологии сажи методом энергетического разложения углеводородного сырья и может быть использовано в производстве технического углерода, наприме - активных марок сажи.

Цель изобретения - повышение выхода сажи и снижение ее шероховатости.

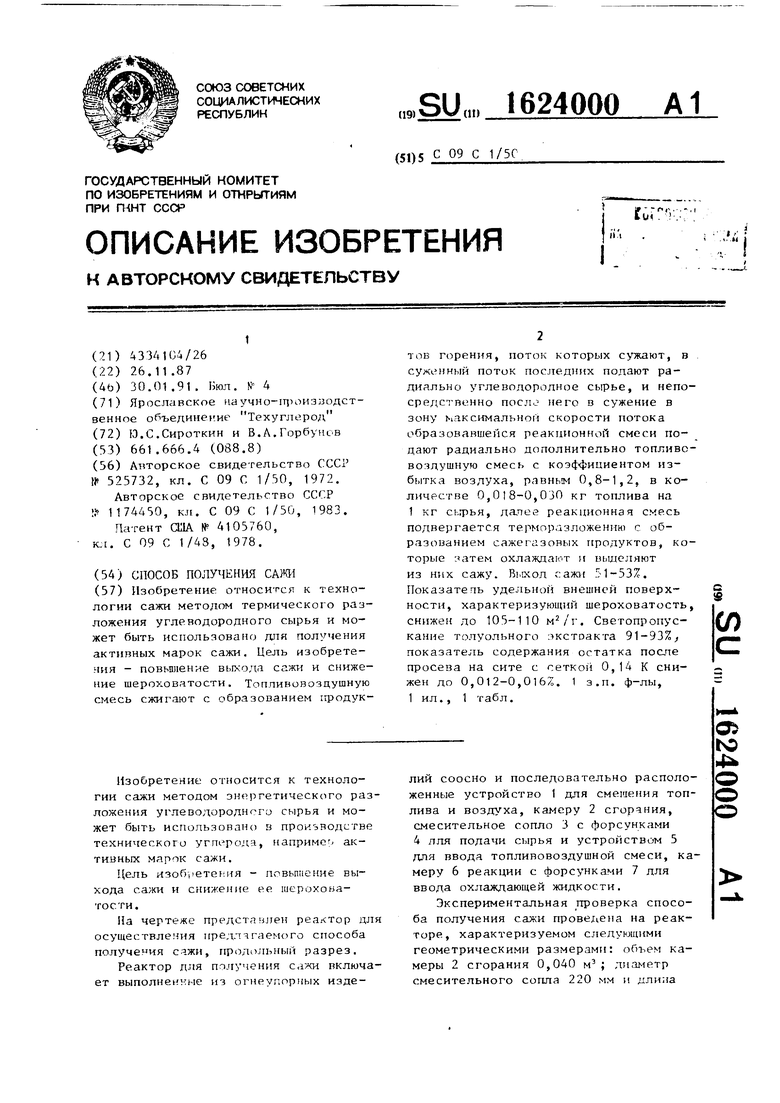

На чертеже представлен реактор для осуществления предлягаемого способа получения сажи, продольный разрез.

Реактор для получения сажи включает выполненные из огнеупорных изделий соосно и последовательно расположенные устройство 1 для смешения топлива и воздуха, камеру 2 сгорания, смесительное сопло 3 с форсунками 4 лля подачи сырья и устройством 5 для ввода топливовоздушной смеси, камеру 6 реакции с форсунками 7 для ввода охлаждающей жидкости.

Экспериментальная проверка способа получения сажи проведена на реакторе, характеризуемом следующими геометрическими размерами: объем камеры 2 сгорания 0,040 м3; диаметр смесительного сопла 220 мм и длина

3

600 мм; форсунка 4 для подачи сырья установлена на расстоянии 120 мм от входного торца сопла 3, а устройств 5 для ввода топлнвовоздушной смеси на расстоянии 350 мм от форсунок 4 диаметр и длина камеры 6 реакции 300 и 1500 мм соответственно. Пример. Топливовоздушную смесь (400 кг/ч природного газа и 6500 м3/ч воздуха) с температурой 350°С из устройства 1 подают в камеру 2 сгорания. Поток образовавшихся при ее сгорании продуктов горения сжают в смесительном сопле 3, где в суженный поток продуктов горения впрыскивают через форсунки 1600 кг/ сырья, распыленного 500 м3/ч воздуха, при этом в качестве сырья исползуют смесь, содержащую, мас.%: каме

ноугольное сырье 30«, нефтяное сырье 70, и нагретую до 200°С, а через устройство 5 используют дополнительно топливовоздушную смесь с коэффициентом избытка, равным 1,0, в количестве 0,020 кг указанного топлива на 1 кг сырья. Полученную смесь из сопла 3 направляют в камеру 6 реакц при этом поток ее расширяется. Здес углеводородное сырье за счет тепла продуктов сгорания топливовоздушной смеси в камере сгорания и дополнительно вводимых разлагается с образованием сажегаэовых продуктов. Зат последние охлаждают до 700 С путем впрыскивания через форсунку 7 воды и отделяют 816 кг/ч сажи (что соответствует выходу 51 мас.% в расчете на сырье).

Полученная сажа соответствует по физико-химическим показателям марке П 234 (ГОСТ 6 7885-86).

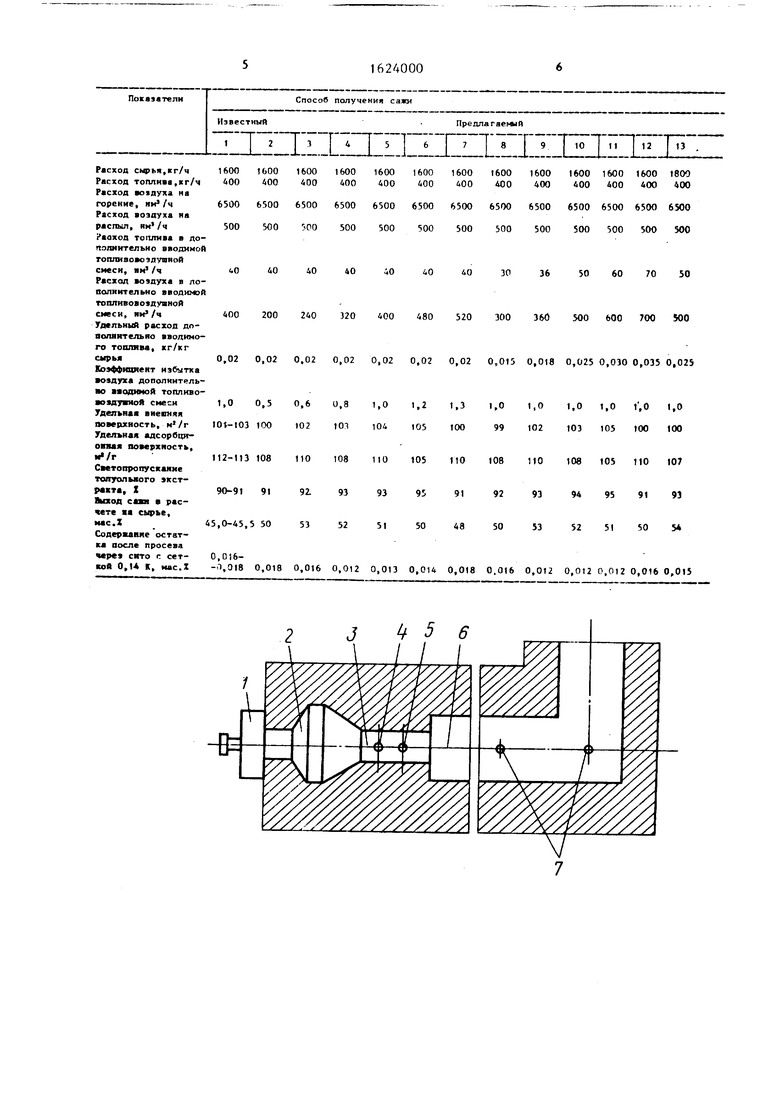

Результаты данного эксперимента, полученные по предлагаемому,а также известному способам, представлены в таблице.

Как следует из данных таблицы, предпагаемый способ в отличие от известного позволяет повысить выход сажи до 51-53 мас.%, при этом полученная сажа обладает пониженной шеро0

5

5

0

5

0

5

ной внешней поверхности снижен с 112 до 110-105 м2/г.

Кроме того, эта сажа характеризуется уменьшенным содержанием кокса( показатель содержания остатка после просева на сите с сеткой 014 К снижен с 0,018 до 0,012-0,016 мас.%.

Кроме того, может быть повышена производительность процесса по расходу сырья при сохранении стабильных качественных показателей сажи. Формула изобретения

с целью повышения выхода сажи и снижения ее шероховатости, дополнительно топливовоздушную смесь вводят непосредственно после радиальной подачи углеводородного сырья в зону максимальной скорости потока реакционной смеси.

J 4 5 б

| Способ получения сажи | 1972 |

|

SU525732A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения печной сажи | 1983 |

|

SU1174450A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Патент США № 4105760, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-01-30—Публикация

1987-11-26—Подача