Присоединены внутренний сильфон 10 и запорная игла 9, входящая острым концом в изолированное внутренним силь- фоном центоапьное отверстие 15 поршня, Вокруг внутреннего сильфона установлен охватывающий его наружный сильфом 11. Он герметично соединен с крышкой и поршнем и образует смеситель ную камеру для смешения порошкообразных компонентов смазки с газообразным эжектирующим агентом. Поршень выполнен в виде внешнего 7 и внутреннего 6 элементов, установленных коаксиально и выполненных с возможностью осевого перемещения относительно друг друга. Внутренний сильфон 10 соединен с внутренним 6 элементом поршня, а сильфом 11, охватывающий внутренний сильфон, - с внешним элементом поршня. Устройство содержит дополнительный упругий

элемент 12, жестко соединенный с поршнем и крышкой. Запорная игла 9 выполнена с возможностью продольного сдвига и качания относительно оси корпуса. 1 з.п.ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| Формирователь ударного импульса (варианты) | 2024 |

|

RU2832684C1 |

| ТЕРМОРЕГУЛЯТОР ДЛЯ ОТОПИТЕЛЬНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ | 1995 |

|

RU2072465C1 |

| ПРИВОД РЕГУЛИРУЮЩЕГО КЛАПАНА | 2010 |

|

RU2443929C1 |

| АВТОНОМНЫЙ АВТОМАТИЧЕСКИЙ БЕСПРОВОДНОЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2016 |

|

RU2651113C2 |

| Устройство для введения полимерного материала в стоматологические кюветы | 1990 |

|

SU1780506A3 |

| Устройство для нанесения покрытий | 1990 |

|

SU1748907A1 |

| Пилот-регулятор | 2015 |

|

RU2610768C1 |

| Регулятор давления газа | 2016 |

|

RU2616220C1 |

Изобретение может быть использовано в производстве стеклоизделий механизированным способом. Цель изобретения - повышение качества поверхности стеклоизделий за счет стаби лизации распыления смазки при низких давлениях сжатия эжектирующего агента. Устройство для нанесения смазки на рабочую поверхность стеклянной формы содержит корпус 1, в котором коак- сиально расположен подпружиненный поршень 6 и 7 с отверстиями 1.и сопло о, крышку 3 с каналами Ц и 5. К крышке % Ё О 3 СП Ј

Изобретение относится к стекольной промышленности и моЖет быть ис- Иользовано в производстве стеклянных Изделий механизированным способом.

Цель изобретения - повышение качества поверхности стеклоизделий за Счет обеспечения стабилизации распыления смазки при низких давлениях Сжатия эжектирующего агента.

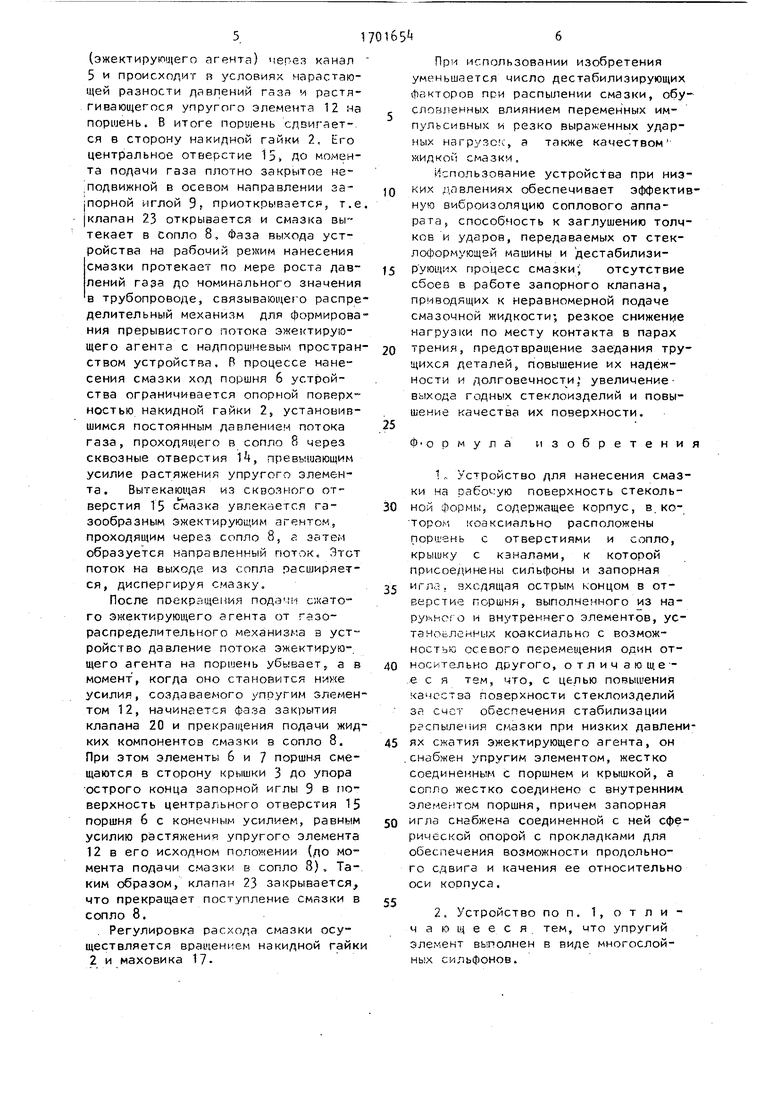

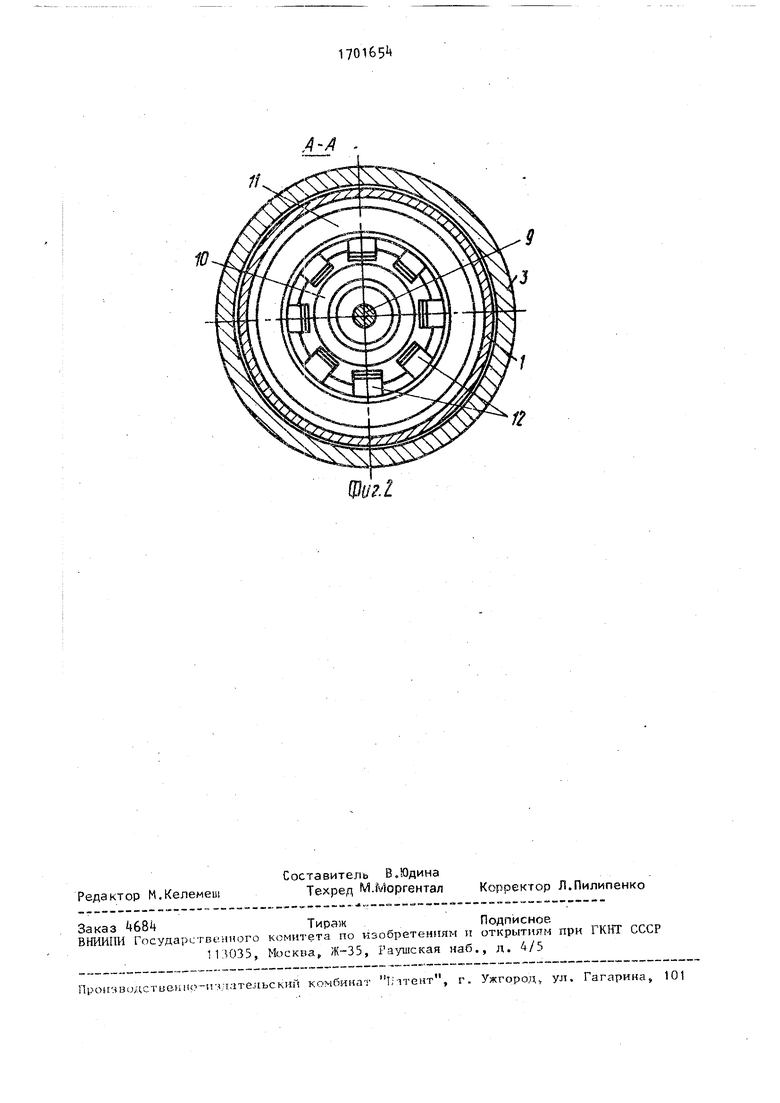

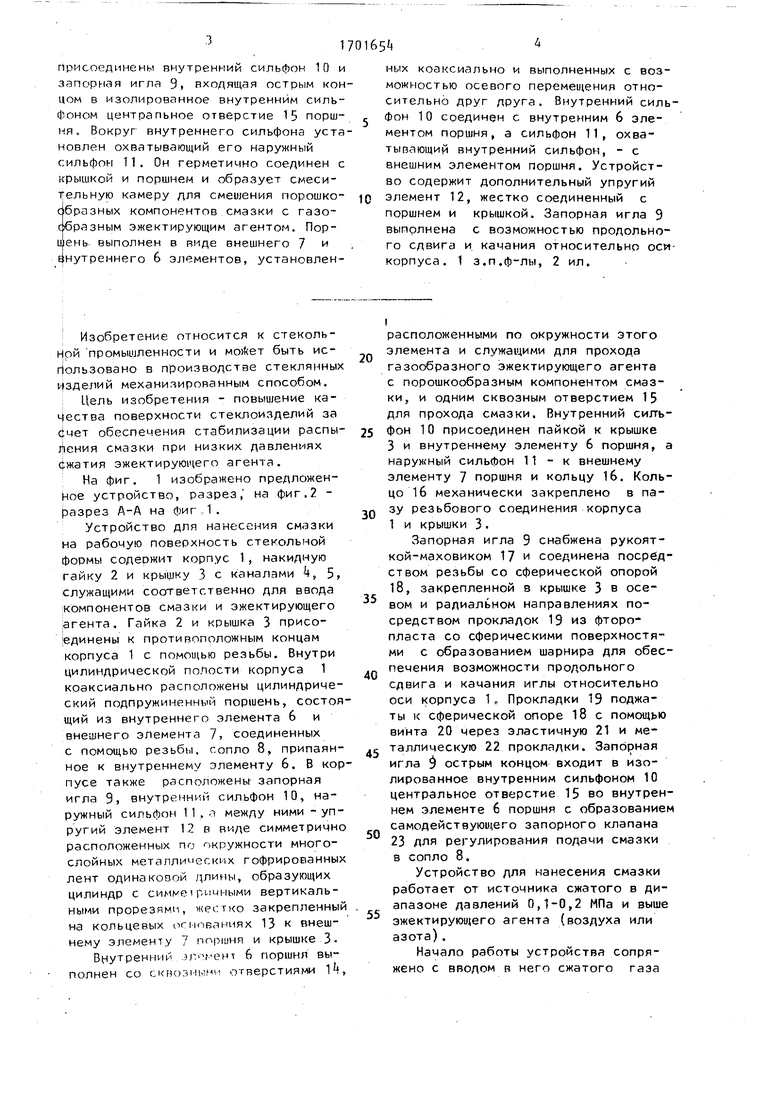

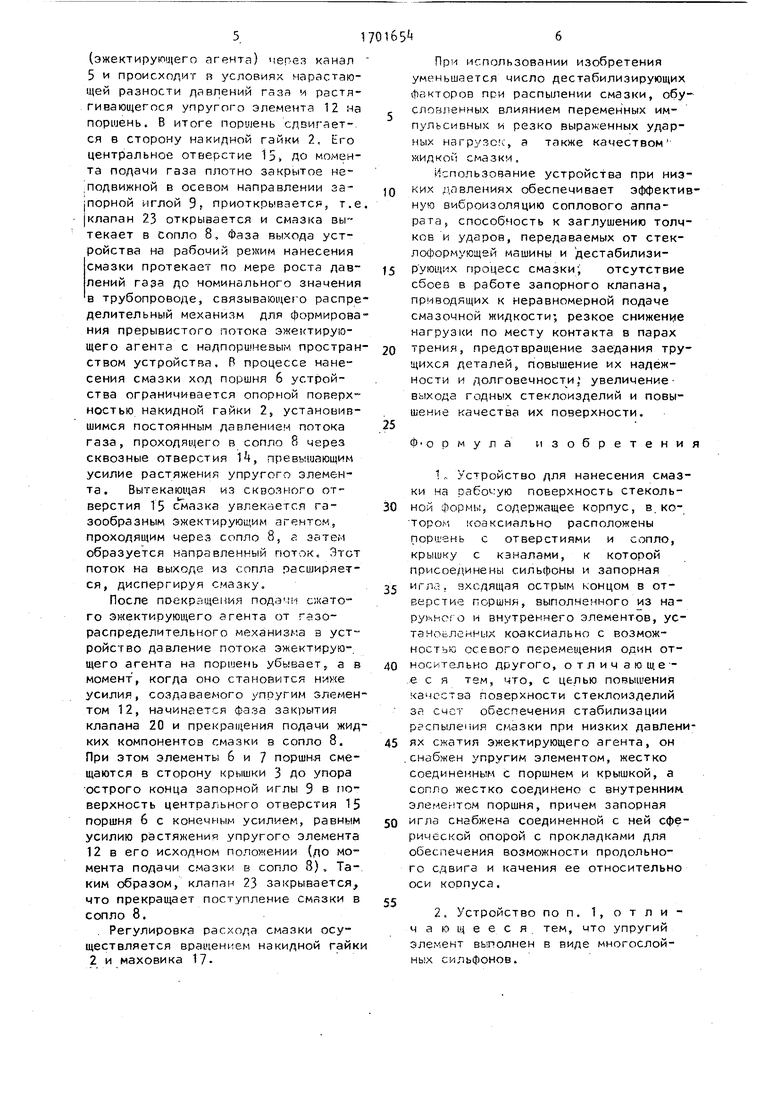

На фиг. 1 изображено предложенное устройство, разрез, на фиг.2 - разрез А-А на Фиг 1.

Устройство для нанесения смазки на рабочую поверхность стекольной формы содержит корпус 1, накидную гайку 2 и крышку 3 с каналами k, 5, служащими соответственно для ввода компонентов смазки и эжектирующего агента. Гайка 2 и крышка 3 присоединены к противоположным концам корпуса 1 с помощью резьбы. Внутри цилиндрической попости корпуса 1 коаксиально расположены цилиндрический подпружиненный поршень, состоящий из внутреннего элемента 6 и внешнего элемента 7, соединенных с помощью резьбы, сопло 8, припаянное к внутреннему элементу 6. В корпусе также расположены запорная игла 9 внутренний сильфон 10, наружный сильйон 1 1 . л между ними - упругий элемент 12 в впде симметрично расположенных по окружности многослойных металлических гофрированных лент одинаковой длины, образующих цилиндр с симметричными вертикальными прорезями, ЖРОТКО закрепленный на кольцевых основаниях 13 к внешнему элементу п поршня и крышке 3 Внутренний )Г Ч(еит 6 поршня выполнен со сквознь ни отверстиями 11,

расположенными по окружности этого элемента и служащими для прохода газообразного эжектирующего агента с порошкообразным компонентом смазки, и одним сквозным отверстием 15 для прохода смазки. Внутренний сияь- Фон 10 присоединен пайкой к крышке 3 и внутреннему элементу 6 поршня, а наружный сильфон 11 - к внешнему элементу 7 поршня и кольцу 16. Кольцо 16 механически закреплено в па- зу резьбового соединения корпуса 1 и крышки 3.

Запорная игла 9 снабжена рукояткой-маховиком 17 и соединена посредством резьбы со сферической опорой 18, закрепленной в крышке 3 в осевом и радиальном направлениях посредством прокладок 19 из фторопласта со сферическими поверхностями с образованием шарнира для обеспечения возможности продольного

сдвига и качания иглы относительно

оси корпуса 1, Прокладки 19 поджаты к сферической опоре 18 с помощью винта 20 через эластичную 21 и не- таллическую 22 прокладки. Запорная игла 9 острым концом входит в изолированное внутренним сильфоном 10 центральное отверстие 15 во внутреннем элементе 6 поршня с образованием самодействующего запорного клапана 23 для регулирования подачи смазки в сопло 8.

Устройство для нанесения смазки работает от источника сжатого в диапазоне давлений 0,1-0,2 МПа и выше эжектирующего агента (воздуха или азота).

Начало работы устройства сопряжено с вводом в него сжатого газа

(эжектирующего агента) через канал 5 и происходит R условиях нарастающей разности давлений газа и растягивающегося упругого элемента 12 на поршень. В итоге поршень сдвигается в сторону накидной гайки 2, Его центральное отверстие 15 до момента подачи газа плотно закрытое не- .подвижной в осевом направлении заторной иглой 9, приоткрывается, т.е |клапан 23 открывается и смазка вытекает в сопло 8, Фаза выхода устройства на рабочий режим нанесения смазки протекает по мере роста давлений газа до номинального значения в трубопроводе, связывающего распределительный механизм для формирования прерывистого потока эжектирую- щего агента с надпоршчевым пространством устройства, В процессе нанесения смазки ход поршня 6 устройства ограничивается опорной поверх ностью накидной гайки 2, установившимся постоянным давлением потока газа, проходящего в сопло 8 через сквозные отверстия 1, превышающим усилие растяжения упругого элемента. Вытекающая из сквозного отверстия 15 смазка увлекается газообразным эжектируюш,им агентом, проходящим через сопло 8, г затем образуется направленный поток. Этот поток на выходе из сопла расширяется, диспергируя смазку о

После прекращения подами сжатого эжектирующего агента от газораспределительного механизма з устройство давление потока эжектирую-. щего агента на поршень убываетf а в момент, когда оно становится нике усилия, создаваемого упругим элементом 12, начинается фаза закрытия клапана 20 и прекращения подачи жидких компонентов смазки а сопло 8. При этом элементы б и 7 поршня смещаются в сторону крышки 3 до упора острого конца запорной иглы 9 в поверхность центрального отверстия 15 поршня 6 с конечным усилием, равным усилию растяжения упругого элемента 12 в его исходном положении (до момента подачи смазки в сопло 8)„ Таким образом, клапан 23 закрывается, что прекращает поступление смазки в сопло 8.

Регулировка расхода смазки осуществляется вращением накидной гайк 2 и маховика 17

При использовании изобретения уменьшается число дестабилизирующих Факторов пои распылении смазки, обусловленных влиянием переменных импульсивных и резко выраженных ударных нагрузок, а также качеством жидком смазкм.

Использование устройства при низких давлениях обеспечивает эффективную виброизоляцию соплового аппарата, способность к заглушению толчков и ударов, передаваемых от стек- лоформующей машины и дестабилизирующих процесс смазки; отсутствие сбоев в работе запорного клапана, приводящих к неравномерной подаче смазочной жидкости; резкое снижение нагрузки по месту контакта в парах

трения, предотвращение заедания трущихся деталей, повышение их надежности и долговечности.1 увеличение- выхода годных стеклоизделий и повышение качества их поверхности.

Ф-о р м у л а изобретения

1 о Устройство для нанесения смазки на рабочую поверхность стекольной формы, содержащее корпус, в.ко- тором коаксиально расположены поршень с отверстиями и сопло, крышку с каналами, к которой присоединены сильфоны и запорная

игла, входящая острым концом в отверстие поршня, выполненного из на- о и внутреннего элементов, ус- тано ленных коаксиально с возможностью ссевого перемещения один относительно другого, отличающе - е с я тем, что, с целью повышения качества поверхности стеклоизделий за счет обеспечения стабилизации Р спылепия смазки при низких давлениях сжатия эжектирующего агента, он .снабжен упругим элементом, жестко соединенным с поршнем и крышкой, а сопло жестко соединено с внутренним элементом поршня, причем запорная

игла снабжена соединенной с ней сферической опорой с прокладками для обеспечения возможности продольного сдвига и качения ее относительно оси коопуса.

//

8

Фиг. i

| Авторское свидетельство СССР № , кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-12-30—Публикация

1990-03-26—Подача