2. Устройство для смазки форм стеклоформующего автомата, содержащее корпус, в котором косксиально расположены подпружинённьй поршень с отверстиями и сопло, крьппку с каналами, к которой присоединены сильфов и запорная игла, входящая острым концом в изолированное сильфоном центральное отверстие поршня, образуя запорный клапан, о т. л и ч а ю щ е е с я тем, что, с целью улучшения условий обслуживания стеклоформующего автомата и повьшения стабильности смазки, оно снабжено установленным до корпуса аппаратом нас1 вдения жидких компонентов смазки пузырьками газа и герметично срединенным с крышкой и поршнем, установленным в корпусе вокруг

И:зобретение относится к стекольной |po влDneннocти и может быть использовано в производстве стеклянньк изделий механизированным способом.

Цель изобретения - улучшение уело ВИЙ обслуживания стеклоформукицего автомата и повышение стабильности смаз.ки.

Процесс формирования смазочного покрытия на рабочей поверхности стекольной формы в одном цикле нанесения смазки перед формова|шем стеклоизде- лия можно условно разделить на три стадии: собственно напыление - осаж- денне смеси порошкообразных и жидких компонентов смазки на горячую поверхность стекольной формы, прилипание частиц порошкообразных компонентов смаэкй, смоченных жидкими компонента ми смазки, к этой поверхности и образование первичного монослоя; наращивание толщины покрытия - осаждение и прилипание новых порций частиц к первичному слою покрытия; спекание покрытия - повышение вязкости дисперсной среды и образование пластичного слоя дисперсного смазочного материала.

Нагрев газообразного эжектирующе- го агента в процессе быстрого нанесе кия емазки на рабочую поверхность

79

сильфона, дополнительным сильфоном.

образующим смесительную камеру, а поршень снабжен подвижно соединенным с ним эксцентрично расположенным подпружиненным штоком с уплотнительным элементом на конце, причем крьшка выполнена с дополнительным каналом, с которым шток образует клапан для дозирования порошкообразньгх компонентов смазки.

3. Устройство по п. 2, отличающееся тем, что поршень выполнен в виде двух элементов, установленных коаксиально с возможностью осевого перемещения один относительн другого, причем один из них соединен с основным сильфоном, а другой - с дополнительным.

стекольной формы обеспечивает достижение определенного оптимального распределения температур по рабочей поверхности стекольной формы и оказывает существенное влияние на однородность по толпяне наносимых слоев смазки, а равномерное насыщение жидких компонентов смазки пузырьками газа, способствует интенсивному турбулентному перемеишванию и однородному мелкодисперсному распылению жидких компонентов смазки.

Использование подогретого до 100- газообразного эжектирующего агента дает наилучпше результаты по качеству стеклоизделий. Методом отбора проб исследовалась чистота поверхности стеклоизделий в зависимости от температуры эжектирующего агента, используемого в процессе нанесения смазки при постоянной насьш1енности газом исходных жидких компонентов смазки. Экспериментальные данные показывают, что с уменьпгением температуры газообразного эжектирующего агента ниже в подавляющем большинстве случаев происходит локальное уменьшение температуры рабочей поверхности стекольной формы до значений ниже , что приводит к соответствующим типичным порокам стек

лоизделий: термическим посечкам, складкам и т.д. Тем не менее нагрев газообразного эжектирующего агента до температур вьгае 150°С нежелателен Такой нагрев приводит к неоправданному увеличению энергозатрат, так как уже при 100-150 С порции эжектирующего агента, попадающие в рабочую полость стекольных форм, не нарушают тепловые процессы, сопровоадающие формование стеклоизделий. Кроме того нагрев смазки до температур вьпне повышает термоокислительную деструкцию жидких компонентов, что в конечном итоге отрицательно влияет на качество получаемого смазочного покрытия, его структуру и воспроизводимость, исключает или затрудняет адгезию и когезию. твердых частиц. Необходимо, чтобы процесс структурирования смазки наступал после растекания снаэки по поверхности стекольной формы, т.е. чтобы скорость термоокислительной деструкции ясндких компонентов смазки, косвенно характеризуемая на практике продолжительностью геле- образова:Ния, находилась в оптимально отношении с текучестью;. Нарушение этого условия приводит к образованию на слое смазки апельсиновой корки (шагрени) и др. дефектов, уменьшающих чистоту поверхности стеклоизделий.

Таким образом, указанный диапазон температур 100-150 0 может иметь практическое значение как для установления оптимальной температуры, нагрева эжектирующего агента, так и для объективной сравнительной оценки структуры, разнотолпц+нности и механических характеристик слоев смазки в каждом конкретном случае.

В таблице приведены примеры конкретного использования способа нанесения смазки на рабочую поверхность стекольной формы.

При режимах с параметрами примера 2 получены наилучшие результаты.

Способ смазки рабочей поверхности стекольной формы осуществляют следую- 5 щим образом.

До нанесения на рабочую поверх- , ность формы смеси компонентов смазки осуществляли эжекткрование подогретым до 125 С воздухом с давлением 10 0,6 МПа порошкообразных компонентов смазки, взятых в соотношении, мас.%:

Графит пластинчатой

структуры 50

15 Глина полиминеральная 25 Уголь активированный 25

при этом концентрация порошкообраз- 20 ных компонентов в воздухе составляла 6 г/м, расход воздуха составлял 7,92 наськцение веретенного масла (жидкого компонента смазки) типа АУ (ГОСТ 1642-50) пузырьками 5 воздуха на 8% объема; смешение полученных веществ при давлении 85 кПа (под вакуумом), а последующее их нанесение на рабочую поверхность формы при атмосферном давлении, равном 0 too кПа, и температуре исходных

компонентов смазки , при дисперсности взвешенных частиц в смеси смазки 30 мкм.

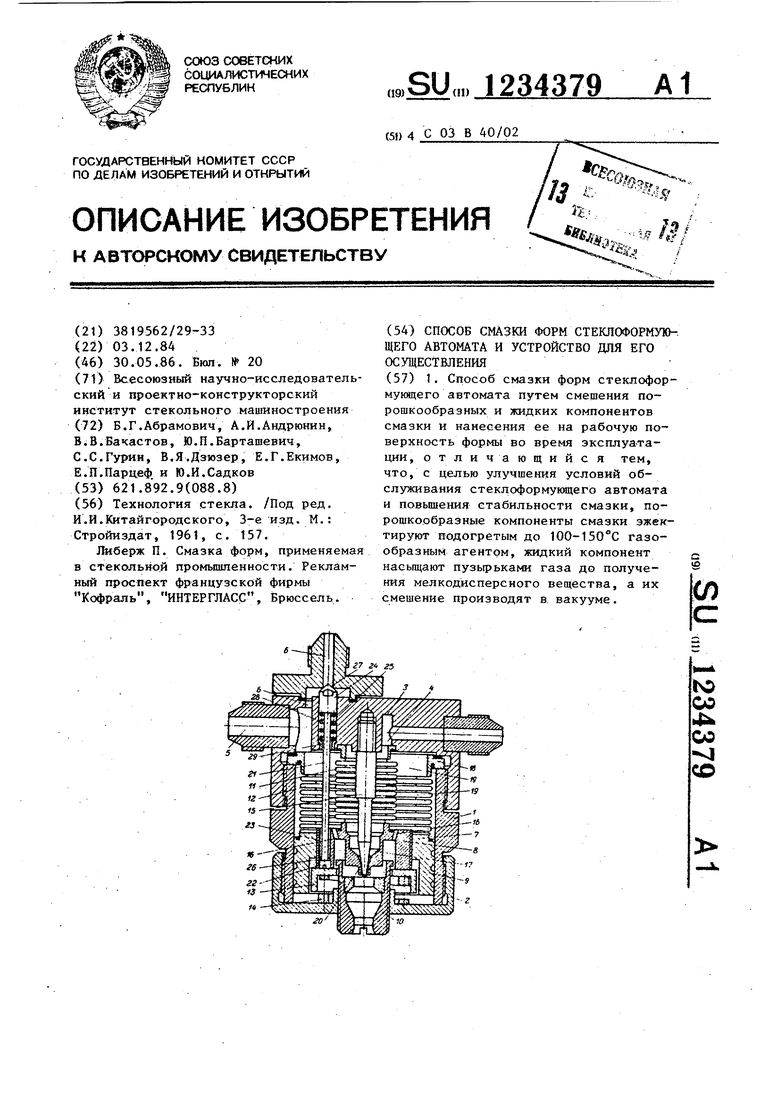

На чертеже изображено устройство для смазки форм стеклоформующего ав- томата, разрез.

Устройство для смазки формы содержит корпус 1, накидную гайку 2 и крышку 3 со сверленными и фрезерованными каналами 4 и 5 для ввода жидких компонентов смаз-ки и газообразного эжектирующего агента соответственно и Дополнительным каналом 6 ступенчатой формы дпя ввода порошкообразнЬ1Х компонентов смазки. Гайка 2 и крьш1- ка 3 присоединены к противоположным концам корпуса 1 с помощью резьбы. Внутри цилиндрической полости корпуса 1 , ограниченной плоскостями гайки 2 и крышки 3, коаксиально расположёны цилиндрический поршень 7, состоящий из внутреннего 8 и внешнего 9 элементов, соединенных с помощью резьбы, сопло 10, внутренний сильфон 11, дополнительный (наружный) сильфон 12, шайба 13, пружина 14 и запорная игла 15. Внутренний элемент 8 поршня выполнен с равноотстоящими от центра

5

0

5

0

сквозными отверстиями 16 для прохода газообразного эжектирующего агента и порошкообразных компонентов смазки и одним центральным сквозным отверс- тием 17 для прохода жидких компонентов смазки. Внутренний сильфон 11 присоединён пайкой к крышке 3 и внутреннему элементу 8 поршня 7, а допопнительньй сильфон 12 -. к внеш- нему элементу 9 поршня 7 и кольцу 18 Кольцо 18 механически закреплено в пазу резьбового соединения корпуса 1 и крьтки 3. Таким образом, до- полнительньй сильфон 12 герметично соединен с крышкой 3 и поршнем 7 и образует смесительную камеру 19 для смешения порошкообразных компонентов смазки с газообразным эжектирукяцим yireHTOM.-

Запорная игла 15 тупым концом неподвижно закреплена в резьбовом пазу крышки 3, а острым концом входи в изолированное внутренним сильфо- ном 11 центральное отверстие 17 во внутреннем элемента 8 порпгая 7 с образованием самодействующего запорного клапана 20 для регулировки подачи жидких компонентов смазки в соп- ло 10. Внешний элемент 9 пориня 7 посредством внутреннего элемента 8 воспринимает усилие сжатия нормально сжатой при закрытом отверстии 17 пружины 14, зафиксированной между поршнем 7 и накидной гайкой 2, и может совместно с внутренним элементом 8 перемещаться вдоль цилиндрической полости корпуса Г в сторону накидной гайки 2 под давлением эжектирующего агента, осуществляя дополнительное сжатие пружины 14. Профиль поверхностей запорной иглы 15 и центрального отверстия 17 поршня 7 позволяет яри заданном диаметре иг лы 15 развить периметр щели между контактными пoвepxнocтя fи и получить при ртносительно малом смещении поршня 7 большее проходное сечение.

К внутреннему элементу 8 поршня 7 подвижно присоединен эксцентрично раположенный шток 21. Один конец которого снабжен цилиндрической головкой 22, механически закрепленной в цилиндрическом пазу 23 внутреннего элемента 8 поршня 7, другой конец - уплотнительным элементом 24, разме щеннык в цилиндрическом пазу 25 крыш кй 3. Подвижность соединения щтока 2

s О 5 0

5 Q

5

0

5

0

С внутренним элементом 8 поршня 7 обеспечивается в осевом направлении поршня 7 ступенчатым профилем цилиндрического паза 23 и гарантированным зазором 26 для осевого перемещения головки 22 в цилиндрическом пазу 23 внутреннего элемента 8. Заостренный конец уплотнительного элемента 24 штока 21 входит в дополнительный канал 6 крьш1ки 3 с образованием клапана 27 для дозирования порошкообразных компонентов смазки. Необходимое ,усилие закрытия клапана 27 обеспечивается усилием сжатия нормально сжатой при закрытом дополнительном канале 6 пружины 28, расположенной между уплотнительным элементом 24 клапана 27 и ступенчатой втулкой 29 (втулка зафиксирована в цилиндрическом пазу 25 крьпнки 3). Усилие открытия клапана - давлением сжатого эжектирующего агента, передающимся от поршня 7 к ШТОКУ 21.

Устройство для нанесения смазки работает от источника сжатого до давления 0,6 МПа эжектирующего-агента: воздуха или азота. Устройство комплектуется нагревательным аппаратом для повышения температуры вводимого в устройство эжектирующего агента до 100-150 С, газораспределительным механизмом для формирования прерывистого потока эжектирующего агента на входе в устройство, аппаратом для равномерного насьяцения вводимых в устройство жидких компонентов смазки, пузырьками газа, генератором газопорошковой смеси.

йагреватёльньй аппарат нё показан) выполнен по типу рекуперативного теплообменника в виде металлической трубки-змеевика для прохода эжектирующего агента, установленной вблизи стекловаренной печи i омываемой снаружи потоком ОТХОДЯ1ЦИХ из объема печи горячих газов.

Газораспределительный механизм для формирования прерывистого потока эжектирующего агента на входе в устройство (не показан) вьтрлнен в виде полноподъемного отсеченного клапана с механическим приводом от механизма движения стеклоформующего автомата.

Аппарат для равномерного насьш1ения вводимых в устройство жидких компонентов смазки пузьфьками газа (не показан). вьшолнен по типу барботера

в виде сосуда.для жидкости (смеси исходных жидких компонентов смазки), в нижней части которого установлена система находящихся под давлением ежа того газа металлокерамических трубок с микроотверстиями равного диаметра для непрерывной подачи тонких струй (цепочек пузырьков.) газа в жидкую массу. Снаружи сосуд снабжен патрубком для отвода насыщенной пузырьками газа жидкости в устройство для нанесения смазки.

Генератор газопородгковой смеси (не показан) выполнен в виде цилиндрической емкости, продуваемой,потоко сжатого газа и снабженной в верехне части пыпевьм фильтром, установленном на выходе потока,.и патрубком . для отвода части потока в устройство для нанесения сназки. Емкост.ь разделена по высоте на два отсека с помощью проницаемой для газа мелкодисперсной плиты (газораспределительной решетки) для псевдоожижения засыпаемых поверх плиты исходных порошкообразных компонентов смазки (т.е. создания хаотического движения частиц в пределах пространства, ограниченного мелкопрристой плитой и пьшевь1м фильтром) в режиме уноса и транспортирования газом части витающих частиц через отводной патрубок в устройство для нанесения смазки.

Начало работы устройство для нанесения смазки сопряжено с вводом в него сжатого газа через канал 5 и происходит в условиях нарастакмцей разности давлений газа и пружины 14 на поршень 7. В итоге поршень 7 сдвигается в сторону накидной гайки 2, его центральное- отверстие 17, нормально закрытое неподвижной запорной иглой 15, приоткрывается и насьщ1енны пузырьками газа жидкие компоненты смазки вытекают в сопло 10. При этом связанный с поршнем 7 уплотнительяый элемент 24 клапана 27 сжимает пружину 28 и освобождает проход для порошкообразных компонентов смазки через дополнительный канал 6, которые увле . каются эжектирующим агентом в смеси - тельную камеру 19, образованнук) силь фрнами.11 и 12, откуда через отверстия 16 поступают в псевдоожиженном состоянии в сопло 10. Фаза выхода устройства на рабочий режим нанесе- дця. смазки протекает в течение роста

0

s

0

5

з

0

5

0

5

0

5

давления, газа до номинального значения давления газа в магистральном трубопроводе (пневмосети) от источника сжатого газа. Б процессе нанесения смазки поршень 7 устройства удерживается вблизи опорной поверхности накидной гайки 2, вьптолнякнцей роль ограничителя движения, установившим- . ся постоянным давлением потока газа, проходящего в сопло tO через сквозные отверстия 16 в поршне 7, пре1аы- шающим суммарное.усилие пружин 14 и 28. В сопле 10 происходит перемешивание газопорошковрй смеси и насыщенных пузырьками газа жидких компонентов смазки, а затем образуется направленный поток. Этот поток на выходе из сопла 10 (в неограниченном твердыми стенками пространстве) расширяется, диспергируя смазку, rf приобретает свойства свободной струи, отличительной особенностью которой является турбулентное перемешивание с окружающей средой. Затем, по мере дальнейшего продвижения струй и увеличения ей за собой массы окружающей среды (присоединенной массы) образуется турбулентный пограничньй слой, толщина которого по мере удаления от начального сечения (по диаметру выхода струи) непрерывно возрастает. При этом центральное ядро струи постепенно сужается, затем полностью исчезает и пограничньй слой заполняет все сечение струи. Таким образом, струяj содержащая смазку, как бы размывается и скорость на ее оси падает. С увеличением объема струи за счет присоединенной массы окружакяцей среды концентрация частиц смазки в ней по мере удаления от начального сечения снижается..

После прекращения подачи эжекти рунлцего агента в устройство давление потока эжектирующего агента убывает, и в точке, где оно становится ниже усилия пружин 14 и 28, начинается фаза закрытия клапанов: клапана 20 подачи жидких компонентов смазки .В сопло 10 и клапана 27 подачи порошкообразных компонентов смазки в сопло 10. При этом уплотнительный элемент 24 штока 21 смещается в сторону крышки 3 до упора в поверхность до- .полнительного канала 6 с конечным усилием, равным усилик) сжатия пружины 28, а поршень 7 (элементы 8 и 9)

смещается в сторону крышки 3 до /пора острого конца запорной игл 15 в поверхность центрального отверстия 17 поршня 7 с конечным усилием, равным усилию сжатия пружины 14, что прекращает поступление жидких и порошкообразных компонентов смазки в сопло 10.

В зависимости от усилия пружины 14 фазы открывания и закрывания клапанов 20 и 27 подачи жидких и по- ропжообразнмх компонентов смазки в сопло 10 могут закончиться излишне рано, своевременно и с запаздыванием. Своевременным является момент, когда давление эжектирунвдего агента на входе в сопло 10 достаточно для однородного распыления компонентов смазки. При излишне слабой пружине 14 момент отрыва контактиых поверхностей иглы 15 и дополнительного канала 6, с одной стороны, и центрального отверстия 17 и уплотнительного элемента 24, с другой стороны, а следовательно, и окончание закрытия клапанов 20 и 27 происходят с запаздыРедактор Н.Киштулинец

Составитель В.Юдина

Техред В.Кадар Корректор А.Обручар

Заказ 2948/28 Тираж 457 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственйо-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ванием. При излишне сильной пружинив 14 клапаны 20 и 27 закрываются преждевременно. В случае, когда усилие пружины 14 настолько велико, что для его преодоления требуется разность давления, превьш1ающая максимум падения давления потока эжектирукнце- го агента по обе стороны поршня 7

при открытых клапанах 20 и 27 подачи компонентов смазки р сопло 10, полного открытия клапанов 20 и 27 не про- исходит и поршень 7, взвешенный в потоке, находится в колеба:тельном

движении между ограничителями его движения: запорной иглой 17 и накидной гайкой 2.

При точной регулировке усилия пружины 14 путем вращения накидной гайки 2 обеспечивается своевременность закрытия и открытия клапанов 20 и 27 подачи компонентов смазки в сопло 10. Полученная при этом тонко диспергированная и хорошо перемешанная смазка

наносится на рабочую поверхность

стекольной формы в момент, когда форма проходит напротив сопла 10 устройства для нанесения смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения смазки на рабочую поверхность стекольной формы | 1990 |

|

SU1701654A1 |

| ПРИВОД РЕГУЛИРУЮЩЕГО КЛАПАНА | 2010 |

|

RU2443929C1 |

| ПРЕССУЮЩАЯ ГОЛОВКА СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1998 |

|

RU2130903C1 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| Пневмоимпульсное устройство для разрушения горной массы | 1985 |

|

SU1260520A1 |

| Устройство для пульсирующей подачи жидкости | 1980 |

|

SU956037A1 |

| Термостойкая смазка для стекольной формы и способ подготовки стекольной формы к работе | 1981 |

|

SU992443A1 |

| Распылитель | 1980 |

|

SU1005940A1 |

| Пневматический краскораспылитель | 1981 |

|

SU1053890A1 |

| Эжектор | 1988 |

|

SU1605039A1 |

1. Способ смазки форм стеклофор- мующего автомата путем смещения порошкообразных и жидких компонентов смазки и нанесения ее на рабочую поверхность формы во время эксплуатации, отличающийся тем, что, с целью улучшения условий обслуживания стеклоформующего автомата и повьпиения стабильности смазки, порошкообразные компоненты смазки эжек- тируют подогретым до 100-150°С газообразным агентом, жидкий компонент насыщают пузырьками газа до получения мелкодисперсного вещества, а их смешение производят в. вакууме. (Л to со 4 СО СО

| Технология стекла | |||

| /Под ред | |||

| И.И.Китайгородского, 3-е изд | |||

| М.: Стройиздат, 1961, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Либерж П | |||

| Смазка форм, применяемая в стекольной промьшшенности | |||

| Рекламный проспект французской фирмы Кофраль, ИНТЕРГЛАСС, Брюссель. | |||

Авторы

Даты

1986-05-30—Публикация

1984-12-03—Подача