Изобретение относится к производству прессованных питательных сред на торфяной основе, в частности торфяных питательных брикетов и грунтов, которые могут быть использованы для выращивания рассады сельскохозяйственных и цветочных культур, а также сеянцев древесных пород.

Известен способ обработки при производстве брикетов для выращивания растений, предусматривающий измельчение исходного торфа с последующей его сушкой.

Согласно данному способу измельченный торфсмешивают с битумной эмульсией, используемрй s качестве связующего, после чего смесь сушат воздухом с температурой не выше 60°С до влажности 10-20%, не превышая температуру нагрева самого торфа (10°С).

Недостатком известного способа является длительностью подготовки исходного материала для производства брикетов. Нагрев битумной эмульсии, сушка смеси торфа с эмульсией воздухом, температура которого не превышает 60°С, приводит к большой

VJ

О

ю

00

продолжительности сушки и значительным энергозатратам. Увеличение температуры теплоносителя с целью интенсификации сушки представляется нецелесообразным, так как при нагревании торфа, смешанного с битумной эмульсией, не выдерживающей высоких температур, в этой смеси происходят необратимые изменения, делающие практически невозможным использование ее в качестве ростового материала.

Известен способ обработки торфа при производстве прессованных субстратов (брикетов), включающий измельчение исходного торфа до размеров частиц 1-5 мм и последующую его сушку в псевдоожижен- ном слое.

Однако торф, особенно верховой, низкой степени разложения, является волокни- стым материалом, Частицы которого обладают повышенной адгезией и слабой аэрируемостью. Измельчение торфа до получения фракции размером 1 - 5 мм является недостаточным, так как, с одной стороны, крупные частицы обладают меньшей влаго- емкостью по сравнению с мелкими, а с дру- гой, ухудшаются гомогенностью слоя, что приводит к снижению качества сушки торфа и самой готовой продукции. Проведение процесса сушки в псевдоожижженом слое при температуре 30-40°С, т.е. низкотемпе- ратурным теплоносителем, требует значительных энергозатрат, так как экспозиция сушки превышает 3,4 мин, и характеризуется низкой производительностью сушильной установки,

Кроме того, данный фрикционный состав торфа (1,0-5,0 мм) не обеспечивает достаточно благоприятных водно-воздушных условий (соотношение твердой, жидкой, газообразной фаз) для выращивания рассады целого ряда сельскохозяйственных и лесных культур (огурцы, сеянцы ели и др.), что ограничивает возможность применения субстратов, получаемых из такого торфа.

Целью изобретения является интенси- фикация процесса сушки и повышение качества готового продукта,

Указанная цель достигается тем, что согласно способу обработки торфа при производстве прессованных субстратов, включающему сепарацию посторонних включений, измельчение торфа и его сушку в псевдоожижен ном слое, торф измельчают до средневзвешенного размера частиц 0,5- 2,5 мм, после чего его обрабатывают им- пульсным электрическим полем с градиентом напряжения 200-250 В/см и продолжительностью следования импульсов 2-4 мин, а сушку торфа в псевдоожиженном слое ведут при концентрации торфа в гаэовзвеси 0,08-0,12 кг/кг, при этом поддерживают последовательное снижение количества подаваемого в зону сушки теплоносителя до 0,6- 0,7 его первоначальной величины на входе, исходя из соотношения параметров

Q роЬ з

где Q -количество телоносителя, подаваемого к заданному участку зоны сушки, кг/с:

QO - удельный начальный расход теплоносителя, кг/М С;

b - расстояние до заданного участка зоны сушки, м,

В процессе сушки на псевдоожиженный слой торфа дополнительно накладывают колебания с частотой 60-100 гЦ и амплитудой 6-8 мм. Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что исходный торф измельчают до средневзвешенного размера частиц 0,5-2,5 мм;после чего его обрабатывают импульсным электрическим полем с градиен - том напряжения 200-250 В/см и периодом следования импульсов 2-4 мин, а сушку торфа в псевдоожиженном слое ведут при концентрации торфа в газовзвеси 0.08-0,12 кг/кг, при этом поддерживают последовательное снижение количества подаваемого в зону сушки теплоносителя до 0,6-0.7 его первоначальной величины на входе, исходя

из соотношения параметров Q q0b

Кроме того, предлагаемый способ отличается тем, что в процессе сушки на псевдоожиженный слой торфа дополнительно накладывают колебания с частотой 60-100 Гц и амплитудой 6-8 мм.

В известном способе, предусматривающем измельчение торфа до размеров фракции 1,0-5,0 мм, последние в большей своей части сохраняют волокнистую структуру, в результате чего частицы торфа такого диапазона фракций обладают повышенной адгезией и слабой аэрируемостью. С одной стороны, крупные частицы обладают меньшей влагоемкостью по сравнению с мелкими, а с другой, ухудшается гомогенность слоя, что приводит к длительной экспозиции сушки и неравномерности прогрева материала.

В предлагаемом способе измельчения торфа до средневзвешенного размера частиц 0,5-2,5 мм дает высокую степень гомогенности псевдоожиженногослоя, что позволяет обеспечить минимальную продолжительность экспозиции сушки, тем самым обуславливает наиболее благоприятные водно-воздушные условия для роста растений.

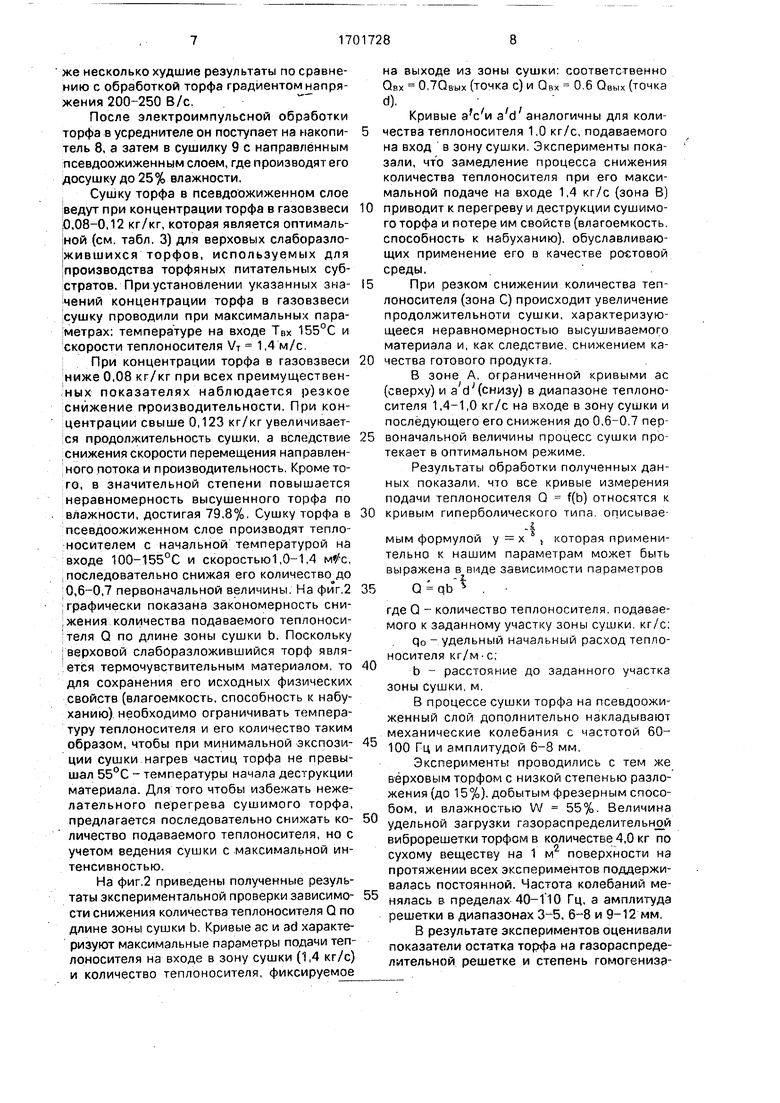

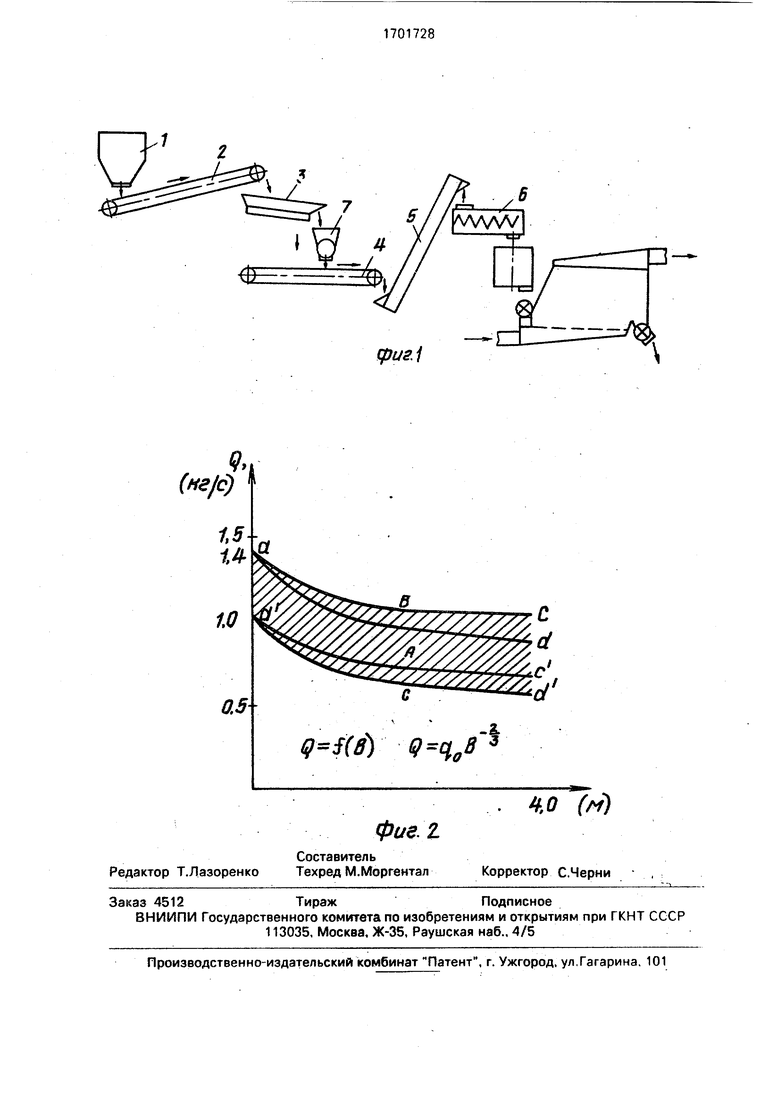

В табл,1 приведены экспериментальные данные влияния фракционного состава на влагоемкость, степень гомогенизации соотношение фаз в исходном торфе, а также биометрические показатели выращиваемой на этих субстратах рассады сельскохозяйственных и лесных культур.

Из табл.1 видно, что основные показатели, наиболее благоприятно влияющие на рост растений (влагоемкость торфа, степень гомогенизации и особенно соотношение фаз т:ж:г) получены при фракционном составе исходного торфа 0,5-2,5 мм. При этом средняя масса рассады огурцов вП28 дневном возрасте и сеянцев ели в однолетнем возрасте значительно отличается от тех же показателей, полученных при их выращивании на субстратах с другим фракционным составом.

Таким образом, уточнение признака, касающегося фракционного состава торфа в предлагаемом способе, дает возможность расширить диапазон применения субстратов с фракционным составом торфа 0,5-2,5 мм, распространив их на сеянцы лесных культур, имеющих центральную корневую систему, а также улучшить биометрические показатели выращиваемой рассады таких сельскохозяйственных культур, как огурцы, томаты и др.

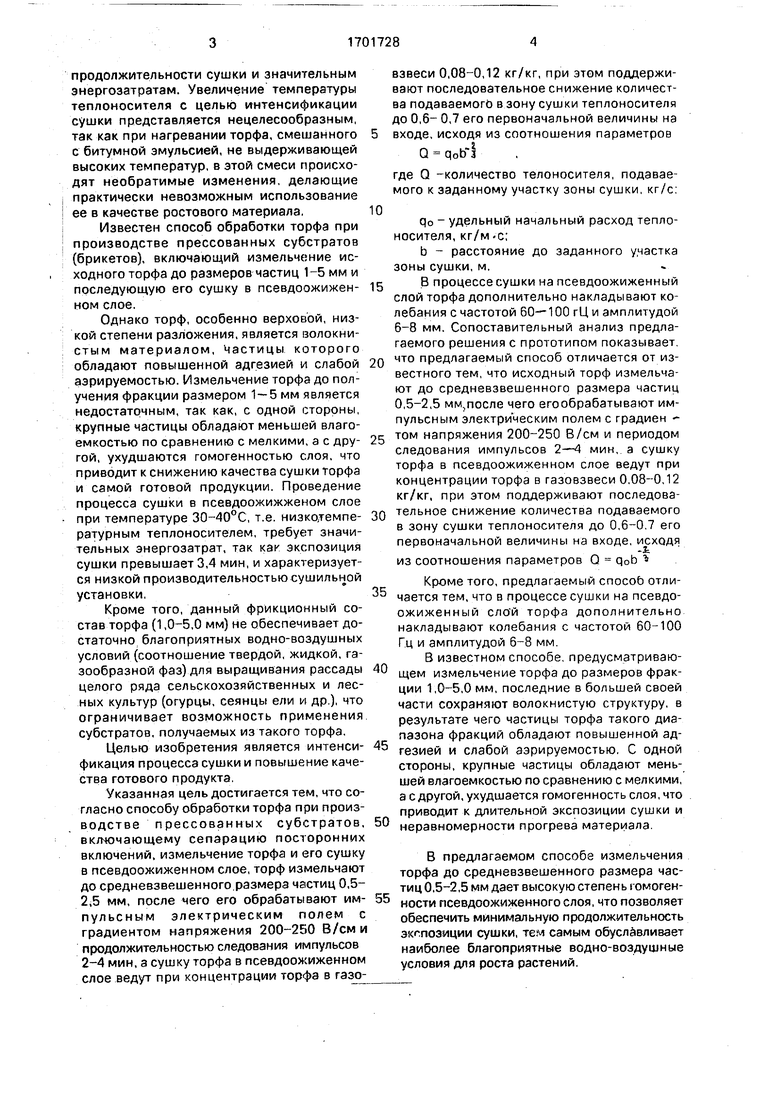

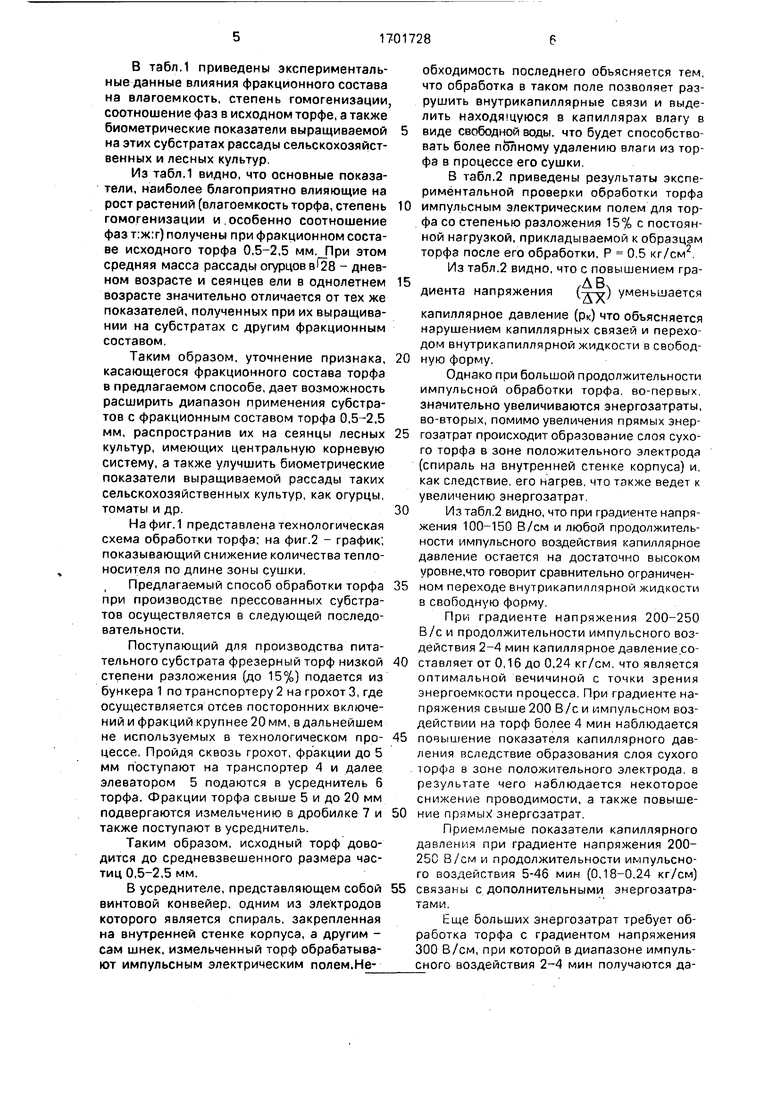

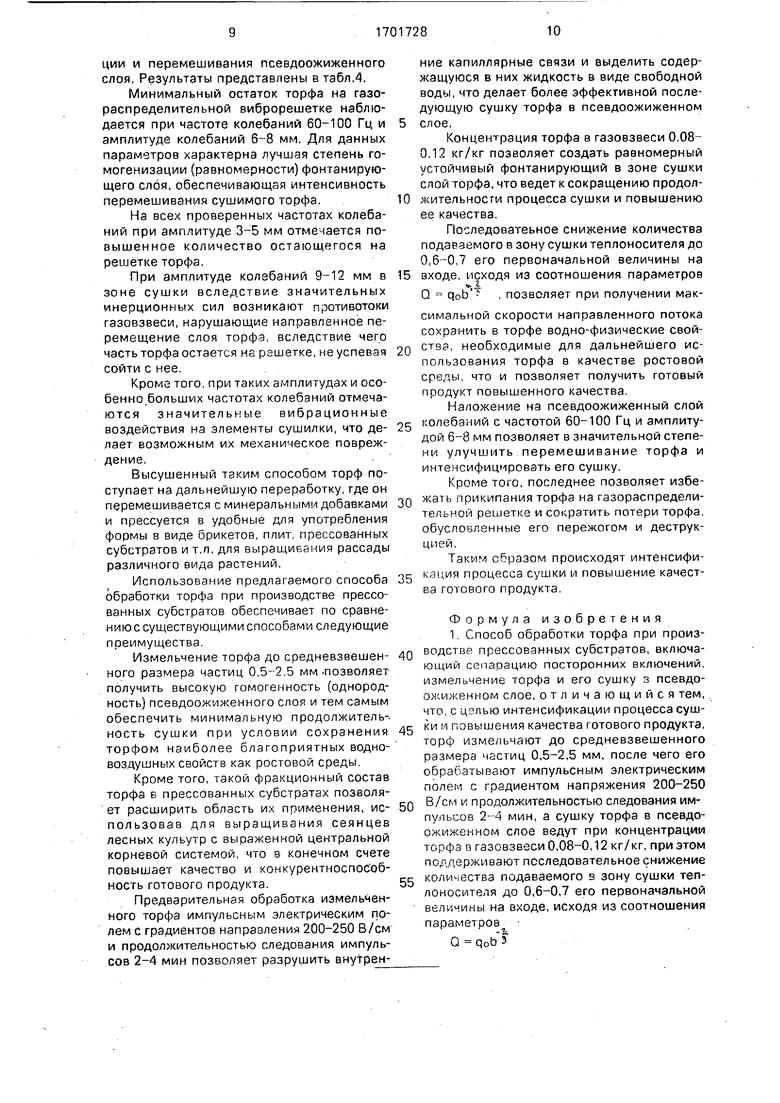

На фиг. 1 представлена технологическая схема обработки торфа; на фиг.2 - график; показывающим снижение количества теплоносителя по длине зоны сушки.

Предлагаемый способ обработки торфа при производстве прессованных субстратов осуществляется в следующей последовательности.

Поступающий для производства питательного субстрата фрезерный торф низкой степени разложения (до 15%) подается из бункера 1 по транспортеру 2 на грохот 3, где осуществляется отсев посторонних включений и фракций крупнее 20 мм, в дальнейшем не используемых в технологическом про- цессе. Пройдя сквозь грохот, фракции до 5 мм поступают на транспортер 4 и далее элеватором 5 подаются в усреднитель 6 торфа. Фракции торфа свыше 5 и до 20 мм подвергаются измельчению в дробилке 7 и также поступают в усреднитель.

Таким образом, исходный торф доводится до средневзвешенного размера частиц 0,5-2,5 мм.

В усреднителе, представляющем собой винтовой конвейер, одним из электродов которого является спираль, закрепленная на внутренней стенке корпуса, а другим - сам шнек, измельченный торф обрабатывают импульсным электрическим полем.Не;;

обходимость последнего обьясняется тем, что обработка в таком поле позволяет разрушить внутрикапиллярные связи и выделить находящуюся в капиллярах влагу в виде свободной воды, что будет способствовать более полному удалению влаги из торфа в процессе его сушки.

В табл.2 приведены результаты экспериментальной проверки обработки торфа импульсным электрическим полем для торфа со степенью разложения 15% с постоянной нагрузкой, прикладываемой к образцам торфа после его обработки, Р 0,5 кг/см2

Из табл.2 видно, что с повышением гра/АВЧдиента напряжения (тгу) уменьшается

капиллярное давление (рк) что обьясняется нарушением капиллярных связей и переходом внутрикапиллярной жидкости в свободную форму.

Однако пои большой продолжительности импульсной обработки торфа во-первых значительно увеличиваются энергозатраты, во-вторых, помимо увеличения прямых энергозатрат происходит образование слоя сухого торфа в зоне положительного электрода (спираль на внутренней стенке корпуса) и. как следствие, его нагрев, что также ведет к увеличению энергозатрат

Изтабл 2 видно, что при градиенте напряжения 100-150 В/см и любой продолжительности импульсного воздействия капиллярное давление остается на достаточно высоком уровне.что говорит сравнительно ограниченном переходе внутрикапиллярной жидкости в свободную форму

При градиенте напряжения 200-250 В/с и продолжительности импульсного воздействия 2-4 мин капиллярное давление составляет от 0,16 до 0,24 кг/см, что является оптимальной вечичиной с точки зрения энергоемкости процесса При градиенте напряжения свыше 200 В/с и импульсном воздействии на торф более 4 мин наблюдается повышение показателя капиллярного давления вследствие образования слоя сухого торфа в зоне положительного электрода в результате чего наблюдается некоторое снижение проводимости, а также повышение прямых энергозатрат

Приемлемые показатели капиллярного давления при градиенте напряжения 200- 250 В/см и продолжительности импульсного воздействия 5-46 мин (0,18-0.24 кг/см) связаны с дополнительными энергозатратами.

Еще больших энергозатрат требует обработка торфа с градиентом напряжения 300 В/см, при которой в диапазоне импульсного воздействия 2-4 мин получаются даже несколько худшие результаты по сравнению с обработкой торфа градиентом напряжения 200-250 В/с.

После электроимпульсной обработки торфа в усреднителе он поступает на накопи- тель 8, а затем в сушилку 9 с направленным псевдоожиженным слоем, где производят его досушку до 25% влажности,

Сушку торфа в псевдоожиженном слое ведут при концентрации торфа в газовзвеси 0,08-0,12 кг/кг, которая является оптимальной (см, табл. 3) для верховых слаборазло- |жившихся торфов, используемых для производства торфяных питательных субстратов. При установлении указанных зна- чений концентрации торфа в газовзвеси сушку проводили при максимальных параметрах: температуре на входе ТВх 155°С и скорости теплоносителя VT 1,4 м/с.

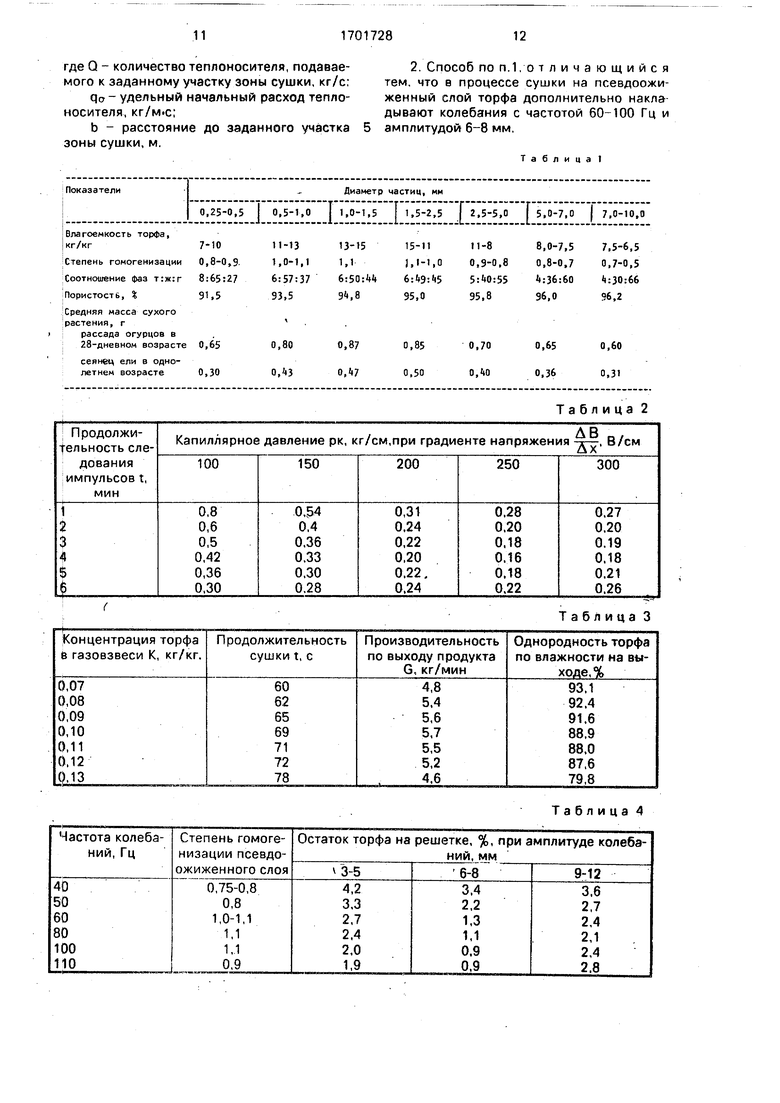

При концентрации торфа в газовзвеси ниже 0,08 кг/кг при всех преимущественных показателях наблюдается резкое снижение п-роизводительности. При концентрации свыше 0,123 кг/кг увеличивается продолжительность сушки, а вследствие снижения скорости перемещения направленного потока и производительность. Кроме того, в значительной степени повышается неравномерность высушенного торфа по влажности, достигая 79,8%, Сушку торфа в псевдоожиженном слое производят теплоносителем с начальной температурой на входе 100-Т55°С и скоростью1,0-1,4 м /с, , последовательно снижая его количество до 0,6-0,7 первоначальной величины. На фиг,2 графически показана закономерность сни- ,жения количества подаваемого теплоносителя Q по длине зоны сушки Ь. Поскольку | верховой слаборазложившийся торф является термочувствительным материалом, то для сохранения его исходных физических свойств(влагоемкость, способность к набуханию) необходимо ограничивать температуру теплоносителя и его количество таким образом, чтобы при минимальной экспози- ции сушки нагрев частиц торфа не превышал 55°С - температуры начала деструкции материала. Для того чтобы избежать нежелательного перегрева сушимого торфа, предлагается последовательно снижать ко- личество подаваемого теплоносителя, но с учетом ведения сушки с максимальной интенсивностью.

На фиг.2 приведены полученные результаты экспериментальной проверки зависимо- сти снижения количества теплоносителя Q по длине зоны сушки Ь. Кривые ас и ad характеризуют максимальные параметры подачи теплоносителя на входе в зону сушки (1,4 кг/с) и количество теплоносителя, фиксируемое

на выходе из зоны сушки: соответственно QBX 0,70вых (точка с) и 0Вх 0.6 0Вых (точка d),

Кривые а с и a d аналогичны для количества теплоносителя 1,0 кг/с, подаваемого на вход в зону сушки. Эксперименты показали, что замедление процесса снижения количества теплоносителя при его максимальной подаче на входе 1,4 кг/с (зона В) приводит к перегреву и деструкции сушимого торфа и потере им свойств (влагоемкость, способность к набуханию), обуславливающих применение его в качестве ростовой среды,

При резком снижении количества теплоносителя (зона С) происходит увеличение продолжительно™ сушки, характеризующееся неравномерностью высушиваемого материала и, как следствие, снижением качества готового продукта.

В зоне А, ограниченной кривыми ас (сверху) и a d (снизу) в диапазоне теплоносителя 1,4-1,0 кг/с на входе в зону сушки и последующего его снижения до 0,6-0,7 первоначальной величины процесс сушки протекает в оптимальном режиме.

Результаты обработки полученных данных показали, что все кривые измерения подачи теплоносителя Q f(b) относятся к кривым гиперболического типа описывае-I

мым формулой у х , которая применительно к нашим параметрам может быть выражена в виде зависимости параметров

Q qb .

где Q - количество теплоносителя, подаваемого к заданному участку зоны сушки, кг/с:

q0 - удельный начальный расход теплоносителя кг/м- с;

Ь - расстояние до заданного участка зоны сушки, м.

В процессе сушки торфа на псевдоожи- женный слой дополнительно накладывают механические колебания с частотой 60- 100 Гц и амплитудой 6-8 мм.

Эксперименты проводились с тем же верховым торфом с низкой степенью разложения (до 15%), добытым фрезерным способом, и влажностью W 55%. Величина удельной загрузки газораспределительной виброрешетки торфом в количестве 4,0 кг по сухому веществу на 1 м поверхности на протяжении всех экспериментов поддерживалась постоянной. Частота колебаний менялась в пределах 40-110 Гц, а амплитуда решетки в диапазонах 3-5, 6-8 и 9-12 мм.

В результате экспериментов оценивали показатели остатка торфа на газораспределительной решетке и степень гомогенизации и перемешивания псевдоожиженного слоя. Результаты представлены в табл.4.

Минимальный остаток торфа на газораспределительной виброрешетке наблюдается при частоте колебаний 60-100 Гц и амплитуде колебаний 6-8 мм. Для данных параметров характерна лучшая степень гомогенизации (равномерности) фонтанирующего слоя, обеспечивающая интенсивность перемешивания сушимого торфа.

На всех проверенных частотах колебаний при амплитуде 3-5 мм отмечается повышенное количество остающегося на решетке торфа.

При амплитуде колебаний 9-12 мм в зоне сушки вследствие значительных инерционных сил возникают противотоки газовзвеси, нарушающие направленное перемещение слоя торфа, вследствие чего часть торфа остается на решетке, не успевая сойти с нее.

Кроме того, при таких амплитудах и особенно.больших частотах колебаний отмечаются значительные вибрационные воздействия на элементы сушилки, что де- лает возможным их механическое повреждение.

Высушенный таким способом торф поступает на дальнейшую переработку, где он перемешивается с минеральными добавками и прессуется в удобные для употребления формы в виде брикетов, плит прессованных субстратов и т.п. для выращивания рассады различного вида растений.

Использование предлагаемого способа обработки торфа при производстве прессованных субстратов обеспечивает по сравнению с существующими способами следующие преимущества

Измельчение торфа до средневзвешен- ного размера частиц 0,5-2,5 мм .позволяет получить высокую гомогенность (однородность) псевдоожиженного слоя и тем самым обеспечить минимальную продолжительность сушки при условии сохранения торфом наиболее благоприятных водно- воздушных свойств как ростовой среды

Кроме того, такой фракционный состав торфа в прессованных субстратах позволяет расширить область их применения, ис- пользовав для выращивания сеянцев лесных кульутр с выраженной центральной корневой системой, что в конечном счете повышает качество и конкурентноспособность готового продукта.

Предварительная обработка измельченного торфа импульсным электрическим полем с градиентов направления 200-250 В/см и продолжительностью следования импульсов 2-4 мин позволяет разрушить внутренние капиллярные связи и выделить содержащуюся в них жидкость в виде свободной воды, что делает более эффективной последующую сушку торфа в псевдоожиженном слое.

Концентрация торфа в газовзвеси 0,08- 0,12 кг/кг позволяет создать равномерный устойчивый фонтанирующий в зоне сушки слой торфа, что ведет к сокращению продолжительности процесса сушки и повышению ее качества.

Последоватеьное снижение количества подаваемого в зону сушки теплоносителя до 0,6-0,7 его первоначальной величины на

входе, исходя из соотношения параметров

v jL Q qob , позволяет при получении максимапьной скорости направленного потока сохранить в торфе водно-физические свой- стаэ, необходимые для дальнейшего использования торфа в качестве ростовой среды, что и позволяет получить готовый продукт повышенного качества.

Наложение на псевдоожиженный слой колебаний с частотой 60-100 Гц и амплитудой 6-8 мм позволяет в значительной степени улучшить перемешивание торфа и интенсифицировать его сушку.

Кроме того, последнее позволяет избежать прикипания торфа на газораспределительной решетке и сократить потери торфа. обусловленные его пережогом и деструкцией.

Таким образом происходят интенсификация процесса сушки и повышение качества готового продукта.

Формула изобретения 1 Способ обработки торфа при производстве прессованных субстратов, включающий сепаоацию посторонних включений. измельчение торфа и его сушку з псевдоожиженном слое, отличающийся тем, что, с целью интенсификации процесса сушки и повышения качества готового продукта, торф измельчают до средневзвешенного размера частиц 0,5-2,5 мм, после чего его обрабатывают импульсным электрическим полем с градиентом напряжения 200-250 В/см и продолжительностью следования импульсов 2-4 мин, а сушку торфа в псевдоожиженном слое ведут при концентрации торфа в газовзвеси 0,08-0,12 кг/кг, при этом поддерживают последовательное снижение количества подаваемого s зону сушки теплоносителя до 0,6-0,7 его первоначальной величины на входе, исходя из соотношения параметров

Q Qob 3

где Q - количество теплоносителя, подаваемого к заданному участку зоны сушки, кг/с;

Qo - удельный начальный расход теплоносителя, кг/м-с;

b - расстояние до заданного участка зоны сушки, м.

2. Способ по п.1,отличающийся тем. что в процессе сушки на псевдоожи- женный слой торфа дополнительно накла дывают колебания с частотой 60-100 Гц и амплитудой 6-8 мм.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИТАТЕЛЬНЫХ ТАБЛЕТОК ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 1998 |

|

RU2138944C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ СУБСТРАТОВ ИЗ ТОРФА | 1991 |

|

RU2013944C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО СУБСТРАТА ИЗ ТОРФА И ШНЕКОВЫЙ ФОРМИРОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2014342C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЭХИНАЦЕИ ПУРПУРНОЙ В ЗАЩИЩЕННОМ ГРУНТЕ | 2013 |

|

RU2524085C1 |

| КОНСТРУКЦИИ СУБСТРАТОВ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ МХА SPHAGNUM И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2656551C2 |

| ПИТАТЕЛЬНЫЙ ТОРФЯНОЙ БРИКЕТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2559064C2 |

| Способ производства формованных субстратов из торфа | 1982 |

|

SU1029922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И ПЛИТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ ТОРФА | 2017 |

|

RU2656382C1 |

| Способ производства формованных субстратов из торфа | 1985 |

|

SU1375626A1 |

Изобретение относится к производству прессованных питательных сред на торфяной основе, используемых для выращивания рассады сельскохозяйственных и лесных культур, Цель - интенсификация процесса сушки исходного материала и повышение качества готового продукта. Верховой фрезерный торф низкой степени разложения (до 15%) сепарируют от посторонних включений и измельчают до средневзвешенного размера частиц 0,5-2,5 мм После этого его обрабатывают импульсным электрическим полем с градиентом напряжения 200-250 В/см и продолжительностью следования импульсов 2-4 мин. Сушку торфа ведут в псевдоожиженном слое при концентрации торфа в газовзвеси 0,08-0,12 кг/кг При этом поддерживают последовательное снижение количества подаваемого в зону сушки теппоносителя (ТН) до 0,6-0,7 его первоначальной величины на входе, исходя из соотношения параметров Q g0b , где Q - количество ТН. подаваемого к заданному участку зоны сушки,кг/с;д0- удельный начальный расход ТН, кг/м.с , b - расстояние до заданного участка зоны сушки, м. В процессе сушки на псевдоожиженной слой накладывают колебания с частотой 60-100 Гц и амплитудой 6-8 мм, 1 з.п ф-лы, 2 ил. 4 табл. СП С

Показатели

Диаметр частиц, им

0,25-0,5 0,5-1,0 j 1,0-1,5 1,5-2,5 2,5-5,0 Ј 5,0-7.0 | 7,0-10,0

Таблица 2

Таблица 3

Таблица 4

)

/

// лллМ/|

4 // г-41фиг.1

| Способ изготовления брикетов для выращивания растений | 1972 |

|

SU465765A3 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В П Т Бf^:^mil.Ч^Уз' -Авторыи В. К. Шупенпромышленности | 0 |

|

SU397165A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1991-12-30—Публикация

1990-02-07—Подача