Изобретение относится к способу измерения количественного потока твердого вещества при подаче его в газовом потоке по трубопроводам, в частности при транспортировке в аэрозольном потоке и при повышенном давлении, например при подаче пылевидных топлив в работающие с высоким давлением генераторы газификации.

Известен способ измерения скорости потока материала, взвешенного в несущей среде, согласно которому в двух сечениях трубопровода, разнесенных на известное расстояние, преобразуют в электрические сигналы случайные флуктуации потока, например, в виде пониженной концентрации и определяют скорость потока корреляционным способом (патент ФРГ № 1798182, кл.С01 F 1/74, 1977).

Недостатком известного способа является узкий диапазон измерения.

Цель изобретения - расширение диапазона измерений за счет обеспечения измерения смесей с высокой концентрацией твердого вещества.

Сущность способа заключается в том. что в одном месте транспортирующего суспензию твердого материала с газом-носитз- лем трубопровода импульсно изменяется концентрация твердого материала.в проте- каемой мимо этого места суспензии. При этом продолжительность импульсного изменения концентрации твердого материала составляет менее 1 с, преимущественно от 0,1 до 0,5 с, а концентрация твердого материала в течение этого импульса снижается по сравнению с ее нормальным значением на 10-40%. В направлении потока от данного места, по крайней мере, в двух расположенных на определенном расстоянии друг от друга измерительных точках в трубопроводе известными методами постоянно измеряется концентрация Cs твердого материала в суспензии твердого материала с газом (масса твердого материала относительно всего объема суспензии)или величи- на, которая соответствует этой концентрации или которая находится в функциональной связи с ней, и определяется разница между моментами изменения концентрации твердого материала последовательно в указанных измерительных точках,

Импульсное изменение концентрации твердого материала достигается путем импульсной инжекции дополнительного количества газа в трубопровод. В зависимости от обусловленного внешними условиями геометрического расположения инжекцион- ных точек, а также от свойств транспортируемой среды может возникнуть опасность забивания инжекционных отверстий в трубопроводе за определенный промежуток времени. Для предотвращения этой опасности можно в инжекционной точке подавать сравнительно малый поток газа,

который импульсно увеличивается до максимального значения и после этого снова уменьшается до исходной величины.

Необходимая для изменения указанная выше степень снижения концентрации

0 твердого материала достигается путем соответствующей дозировки нагнетаемого потока газа. Импульсное изменение концентрации твердого материала может быть достигнуто путем кратковременного

5 дросселирования потока твердого материала в трубопроводе. Для достижения постоянного измерения количественного потока твердого материала можно периодически осуществлять импульсное изменение кон0 центрации твердого материала.промежутки между импульсами составляют 4-30 с. При этом повторное импульсное изменение концентрации твердого материала осуществляется после прохождения предшествую5 щим импульсом обеих измерительных точек в направлении потока.

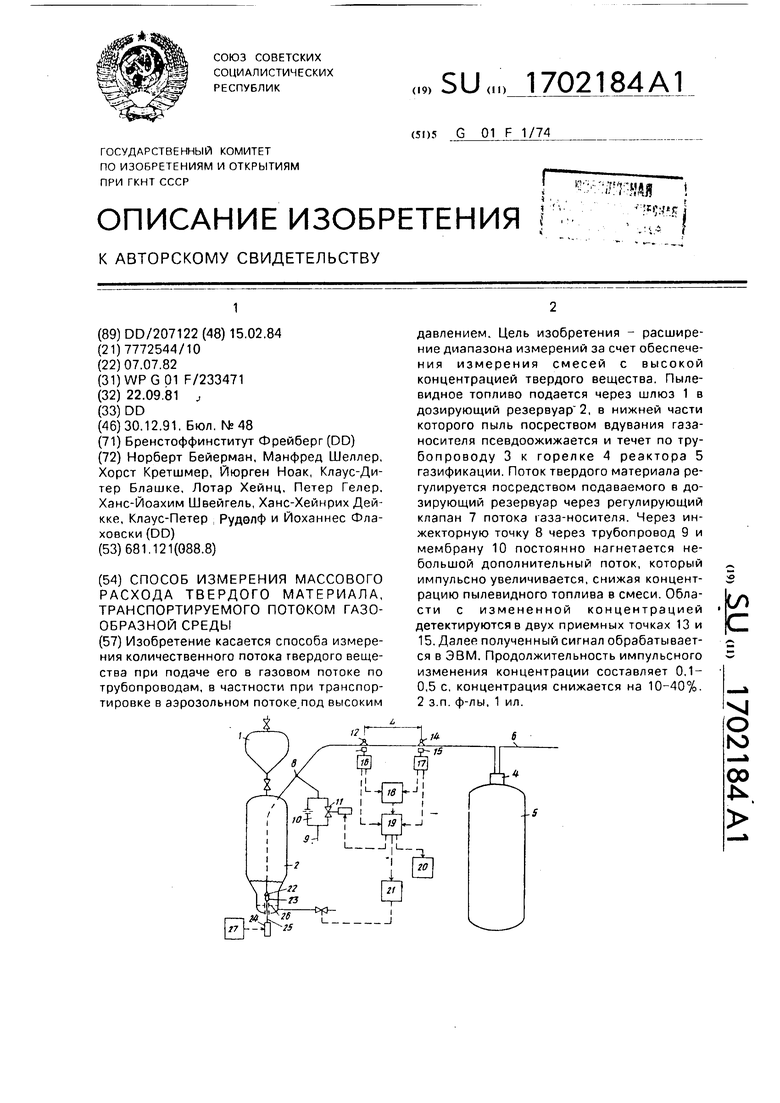

На чертеже приведена блок-схема устройства, осуществляющего способ.

Пример 1. Пылевидное топливо

0 подается через шлюз 1 в находящийся под давлением 3 МПа дозирующий резервуар 2. В нижней части дозирующего резервура пыль посредством вдувания газа-носителя псевдоожижается и течет как плотная сус5 пензия пыли с газом-носителем по трубопроводу 3 к горелке 4 реактора газификации 5. В реакторе пылевидное топливо преобразуется с помощью подаваемой через трубопровод газификации 6 свободной от

0 кислорода смеси под давлением ,8 МПа. Массовый поток твердого материала регулируется посредством подваемого в дозирующий резервуар через регулирующий клапан 7 потока газа-носителя. Концентрэ5 ция твердого материала поступающей через трубопровод 3 суспензии твердого материала с газом находится в пределах 300 500 кг твердого материала на 1м объема суспензии (сумма объемов газа и твердого ма0 териала).

Через инжекторную точку 8 через трубопровод 9 и дросселирующую мембрану 10 постоянно нагнетается, небольшой дополнительный поток газа-носителя втрубопро5 вод 3, который почти не влияет на концентрацию твердого материала суспензии. Посредством кратковременного открытия магнитного клапана 11 введенный в точке 8 дополнительный поток газа-носителя импульсного увеличивается так, что конценграция твердого материала протекающей во время этой инжекции у точки 8 трубопровода суспензии заметно уменьшается. В направлении течения от точки инжекции 8 расположены на расстоянии L 6 м одна от другой две измерительные точки для регистрации концентрации твердого материала в суспензии. Точки замера работают по принципу трансмиссионного измерения - излучения и состоят соответственно из источника излучения 12 или 14 и детектора излучения 13 или 15. Детекторы соединены с измерительными приборами излучения 16 и 17, которые соответственно выдают аналоговый сигнал (плотность излучаемых им- п/льсов или скорость счета), а также через равномерные промежутки времени и цифровой сигнал.

Вызванное в инжекционном месте 8 импульсное снижение концентрации твердого материала продвигается в процессе транспортировки суспензии по трубопроводу 3 и проявляется сначала у состоящей из источника излучения 12 и детектора 13 точки замера. Это выражается в том, что принятая измерительным прибором излучения 16 скорость счета импульсно возрастает и снова падает до нормальной величины или до нормального предела колебания скорости счета. Измерительный прибор 16 выдает пропорциональный скорости счета аналоговый сигнал, который включает измерительный прибор времени 13 при превышении заданного предела уровня сверх нормального предела колебания. Соответственно останавливается прибор измерения времени, если детектором 15 и измерительным прибором излучения 17 обнаруживается прохождение нарушения концентрации твердого материала и передается на прибор измерения времени 18.

Выдаваемые измерительными приборами излучения 16 и 17 через регулярные промежутки времени, в данном примере каждые 0,5 с, цифровые сигналы (т.е. количество принятых за данный промежуток времени импульсов излучения) подаются в микроЭВМ 19, которая усредняет входящие одновременно сигналы обеих точек замера и после этого объединяет определенные за только что прошедший период времени, в данном примере 10 с, местные средние показатели в одну временную среднюю величину. С учетом эталонных функций, в которые входят наравне с геометрическим расположением источников излучения и детектора также и вид излучающего источника, скорости счета Z0 при пустой трубе и определяемого отдельно, в особенности зависимого от состава и доли золы пылевидного топлива, коэффициента ослабления массы пыли, а также с исключением доли плотности газа-носителя из результата трансмиссионного измерения микроЭВМ 19 определяет также среднюю концентрацию твердого материала Cs соответственно уравнению

10

Fs L-A

Si

гдедЬ время; Fs - массовый поток твердого материала, кг/с; А - площадь поперечного сечения трубопровода 3; L - расстояние

5 между обеими точками замера.

Упомянутое исключение доли плотности газа-носителя необходимо при высоких рабочих давлениях, так как радиометрическое трансмиссионное измерение дает пер0 вично плотность суспензии I, т.е. соотношение массы твердого материала плюс газ - носитель и общего обьема суспензии. С введенной дополнительно в микроЭВМ определенной в режиме off-line

5 чистой плотностью твердого материала PS и плотностью газа-носителя в стандартных условиях (/3;)„ действительно уравнение г fi PN TG - ( )N PG TN s PS-- PNTG -(/xONPcTN P

0 причем показатели состояния газа PG и TG могут быть поданы в микроЭВМ выборочно или (не показано) приняты специальными датчиками измерительных показателей на трубопроводе. Величины исходного состоя5 ния PN и TN являются заданными величинами. Высчитанный таким образом массовый поток FS используется с помощью регулировочного устройства 21, действующего на регулировочный клапан 7 в трубопроводе

газа-носителя, для управления подаваемым в реактор 5 потоком пылевидного топлива. Кроме того, массовый поток контролируется печатающим устройством 20. По окончании измерительного и вычислительного цикла

$ микроЭВМ 19 вызывает новую инжекцию газа через магнитный клапан 11. При диаметре трубопровода 3 в 50 мм транспортируются 15 т/ч буроугольной пыли. Количество газа-носителя составляет в мес® те инжекции 8 относительно рабочего состо- яния (3,0 МПа, 20°С) 27.5 м3/ч соответственно 770 м /ч в норм, состоянии. Через дросселирующую мембрану 10 постоянно подается газовый поток в 0,25 м3/ч,

соответственно 7 м /ч в норм, состоянии для продувки инжекционного устройства. Посредством открытия магнитного клапана 11 импульсно на протяжении 0,6 с в трубопровод подаются дополнительно 7,3 м /ч (200 м /ч в норм, состоянии). Посредством этой инжекции снижается концентрация

твердого материала Cs суспензии угольной пыли с газом-носителем с 400 кг/м3 до 328 кг/м3 объема суспензии, т.е. на 1,8%. Примерно через 1 с после начала инжекции увеличивается принятая , измерительным прибором излучения 16 скорость счета на 6%. По истечении дальнейших t 1,13 с проявляется такое же повышение скорости счета на измерительном приборе излучения 17. Для вычисления массового потока твердого материала используется средняя величина концентрации твердого материала обеих точек замера за 8 с. Массовый поток твердого материала печатается каждые 10с,

Контрольные опыты взвешивания поданной пыли показали допуски измерений для массового потока пыли в ±5%.

Сравнительные измерения для определения скорости твердого материала или времени прохождения твердого материала с помощью отдельных радиоактивно маркированных частиц в качестве Тсасег в потоке твердого материала показали относительно скорости совпадение с результатами примера осуществления с допуском меньше ±2%. Более высокая погрешность измерения массового потока складывается из погрешностей при определении концентрации твердого материала Cs.

Пример 2.„

В устройстве, описанном в примере 1, перед коническим вводом 22 встроенного в дозирующий резервуар 2 трубопровода 3 расположен установочный и блокирующий клапан 23. Блокировочный элемент перестанавливается посредством пневматического привода 24 по оси. Рычаги 25 проходят герметично через дно дозирующего резервуара и расположенное в нижней части дозирующего резервуара 2 дно притока 26. Частичный поток газа-носителя отделяется после регулировочного клапана 7 и 1 подается к установочному и блокировочному клапану. Этот частичный поток входит в начале установочного клапана в трубопровод. С помощью пневматического привода проходное сечение установочного клапана так изменяется, что свободное кольцеобразное поперечное сечение между коническим вводом 22 и конической верхушкой установочного клапана импульсно уменьшается до 50% от нормального положения.

Таким образом концентрация твердого материала попадающей в трубопровод концентрации снижается приблизительно на 25%. Процесс измерения и обработки данных соответствует примеру 1. Увеличение

скорости счета при прохождении суспензии уменьшенной концентрации твердого материала составляет приблизительно 8%.

В противоположность примеру 1 отпадает необходимость устройств для инжекции дополнительного газа, т.е. позиции 8-11. В отличие от примера 1 кратковременное импульсное дросселирование ввода твердого материала периодически вызывается отдельным датчиком времени 27, причем эти периоды длиннее, чем необходимое для измерения и обработки данных одного измерительного цикла время.

Формула изобретения

1. Способ измерения массового расхода

твердого материала, транспортируемого по- током газообразной среды, заключающийся в снижении концентрации твердого материала в потоке, измерении параметров потока в двух его сечениях и вычислении расхода,

отличающийся тем, что, с целью расширения диапазона измерений, снижение концентрации осуществляют импульсно в течение 0.1-0,5 с на 10-40% от ее первоначального значения, измеряют время прохождения импульса пониженной концентрации в потоке между сечениями, находящимися на определенном расстоянии друг от друга, переднее значение концентрации твердого материала.

2. Способ поп. 1,отличающийся тем,

что изменение концентрации твердого материала осуществляют краковременным дросселированием потока твердого материала.

3. Способ по пп. 1 и 2, о т л и ч а ю щ ии с я тем, что повторное снижение концентрации производят после прохождения импульсом пониженной концентрации второго сечения измерения интервала времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЗИРОВАННОГО ВВОДА МЕЛКОЗЕРНИСТЫХ ТВЕРДЫХ ВЕЩЕСТВ В ПРОМЫШЛЕННУЮ ПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2054047C1 |

| Способ регулирования количественных потоков | 1982 |

|

SU1492184A1 |

| Способ газификации пылевидных топлив под давлением и устройство для его осуществления | 1978 |

|

SU1167194A1 |

| Способ эксплуатации установок по газификации пылевидного топлива | 1979 |

|

SU981348A1 |

| Способ измерения массового расхода сыпучего материала, транспортируемого потоком газообразной среды | 1982 |

|

SU1702183A1 |

| СПОСОБ ДОЗИРОВАНИЯ КАТАЛИЗАТОРОВ | 2002 |

|

RU2308320C2 |

| ПОДШИПНИК КАЧЕНИЯ, СПОСОБ УПРАВЛЯЕМОГО ПОДВОДА СМАЗОЧНОГО МАТЕРИАЛА К ПОДШИПНИКУ КАЧЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНОГО МАТЕРИАЛА К ПОДШИПНИКАМ КАЧЕНИЯ, НАСОС ДЛЯ ДОЗИРОВАНИЯ СМАЗОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2142078C1 |

| СИСТЕМЫ ПОДАВЛЕНИЯ ОГНЯ | 2006 |

|

RU2389521C2 |

| СПОСОБ БЕЗОПАСНОГО ПРОВЕДЕНИЯ ГАЗОФАЗНОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2407732C2 |

| ФИЛЬЕРА ДЛЯ ТЕКСТУРИРОВАНИЯ СИНТЕТИЧЕСКОЙ НИТИ | 1990 |

|

RU2041981C1 |

Изобретение касается способа измерения количественного потока твердого вещества при подаче его в газовом потоке по трубопроводам, в частности при транспортировке в аэрозольном потоке,под высоким давлением. Цель изобретения - расширение диапазона измерений за счет обеспече- ния измерения смесей с высокой концентрацией твердого вещества. Пылевидное топливо подается через шлюз 1 в дозирующий резервуар 2, в нижней части которого пыль посреством вдувания газа- носителя псевдоожижается и течет по трубопроводу 3 к горелке 4 реактора 5 газификации. Поток твердого материала регулируется посредством подаваемого в дозирующий резервуар через регулирующий клапан 7 потока газа-носителя. Через инжекторную точку 8 через трубопровод 9 и мембрану 10 постоянно нагнетается небольшой дополнительный поток, который импульсно увеличивается, снижая концентрацию пылевидного топлива в смеси. Области с измененной концентрацией детектируются в двух приемных точках 13 и 15. Далее полученный сигнал обрабатывается в ЭВМ. Продолжительность импульсного изменения концентрации составляет 0,1- 0,5 с, концентрация снижается на 10-40%. 2 з.п. ф-лы, 1 ил. Ъ VJ О ю 00 4

Авторы

Даты

1991-12-30—Публикация

1982-07-07—Подача