шения потока пыли к количеству кислорода, притекающему за единицу времени к горелке.

2.Способ ПОП.1, отличающийся тем, что производится попеременная работа подктдаченных перед дозатором нескольких, предпочтительно двух, шлюзовых сосудов высокого давления таким образом, что постоянно или, исключая короткие периоды переключения, максимально до 10% всего времени как минимум один шлюзовый сосуд высокого давления для обеспечения разгрузки соединен с дозатором.

3.Способ по пп. 1 и 2, о т л ичающийся тем, что разгрузка шлюзового сосуда или сосудов высокого давления в дозатор производится через устройство грубой дозировки или через регулируемое дроссельное устройство для потока пьши, причем в качестве устройства грубой дозировки или регулируемого дроссельного устройства применяется например, прочный при сжатии капсюлированный ячейковый барабан, дозирующий шнек для грубой дозировки или шибер и при помощи известного способа замера уровня заполнения

в дозаторе путем подачи импульса управления устройством грубой дозировки или дроссельным устройством производится так, что в определенных пределах уровень в дозаторе остается постоянным.

4.Способ по пп. 1-3, о т л ичающийся тем, что для набора давления в шлюзовом сосуде

или сосудах высокого давления и в качестве газа-носителя применяются технический азот или смесь азота с воздухом с содержанием кислорода менее 6%, технический углекислый газ, горючий газ чужого производства, обратный горючий газ собственного производства, полученный этим способом, или его смесь.

5.Способ по пп. 1-3, отличающийся тем, что набор давления в шлюзовом сосуде или сосудах высокого давления осуществляется инертньм газом, таким как азот, с максимальным содержанием кислорода 6% и/или техническим угле кислым газом, в качестве газа-носителя применяется горючий газ.

6719А

6.Способ по пп. 1-3, о т л ичающийся тем, что набор давления в шлюзовом сосуде или сосудах высокого давления осуществляется инертньм газом, таким как азот, с максимальным содержанием кислорода 6% и/или техническим углекислым газом, в качестве газа-носителя применяются воздух или смеси кислорода с инертным газом с максимальным содержанием кислорода до 21%.

7.Способ по пп. 1-6, о т л ичающийся тем, что в качестве пылевидного топлива применяется высушенньй, измельченный до крупности зерен предпочтительно менее

. 0,5 мм и с содержанием влаги до 12% бурьй уголь, скорость газа-носителя в свободном сечении в нижней части дозатора, составляет 0,0050,025 м/с, а скорость смеси пыль газ-носитель в транспортирующем трубопроводе от нижней части дозатора к горелке 1,0-7,0 м/с.

8.Устройство для газификации пьтевидных топлив под . давлинием отличающееся тем, что дозатор состоит из шахтообразной верхней части предпочтительно круг, лого сечения и из нижней части, открытой по отношению к шахтообразной верхней части, или нескольких нижних частей открытых по отношению к верхней шахтообразной части или из одной открытой по отношению к верхней шахтообразной части и на несколько участков разделенной нижней части, причем нижняя часть или каждая из нижних частей, или каждьй участок нижней части имеет проточное днище, которое имеет не менее чем одно присоединение для потокорегулируемого ввода одной газообразной среды, при этом в его или в их внутреннее пространство

, через боковую стенку или через проточное днище или шахтообразную верхнюю часть дозатора выступает одна или соответственно несколько служащих транспортирующим трубопрово:дом труб,которые связаны с горелкой или горелками реактора газификации.

9.Устройство по п. 8, отличающееся тем, что нижняя часть дозатора имеет меньшее сечение, чем шахтообразная верхняя часть, подгонка сечения верхней части

к сечению нижней части или частей, или к сечению разделенных участков нижней части осуществляется так, .что находящаяся в верхней части дозатора сыпучая масса пылевидного топлива сползает вниз по сечению равномерно и без образо вания воронок в нижнкяо часть или части, или в разделенные участки нижней части дозатора. 10.Устройство по пп. 8 и 9,, отличающееся тем, что проточное днище при предусмотренных для газа-носителя температу ных условиях и напорных скоростях от 0,005 до 0,025 м/с имеет на всем поперечном сечении днища отнесенную потерю давления, одинаковую или большую, чем величина произведения насьшного веса и высо ты сыпучей массы пылевидного топли ва в дозаторе. 11.Устройство по пп. 8-10, отличающееся тем, что в линии подвода пылевидного топлив к дозатору для потока пьши установ лено известное устройство грубой дозировки или регулируемое дроссел ное устройство и подвод над этим . устройством грубой дозировки или над регулируемым дроссельным устро ством разветвляется так, что в доз тор могут попеременно разгружаться два или больше шлюзовых сосуда выс кого давления, верхняя часть дозатора оснащена известным устройство для замера уровня, которое через соответствунмций регулятор связано с устройством грубой дозировки или дроссельным устройством, величина и время циклов для снижения давлен заполнения, набора давления и разгрузки шлюзовых сосудов высокого давления согласованы друг с другом так что постоянно или, исключая короткие периоды переключения, мак симально 10% всего времени по мень шей мере один шлюзовой сосуд высок 94 го давления через устройство грубой дозировки или регулируемое дроссельное устройство соединен с дозатором для обеспечения разгрузки. 12.Устройство по п.11, о т л йчающееся тем, что шлюзовые сосуды высокого давления имеют соответствующие известные приборы замера уровня заполнения, которые воздействуют на регулировку арматур шлюзовых сосудов высокого давления, так что при показании минимального уровня заполнения и нулевого уровня Пусто в одном соединенном для разгрузки с дозатором шлюзовом сосуде высокого давления обеспечивается переключение на другой заполненный пылевидным топливом и находящийся под давлением шлюзовой сосуд. 13.Устройство по пп. 8-12, о тличающее ся тем, что в транспортирующем трубопроводе или трубопроводах, идущих от нижней части или нижних частей, или от разделенных участков нижней части дозатора к горелке или гдрелкам реактора газификации, установлены известные измерительные устройства потокапыли к горелке, которые через регулятор воздействуют на установочную арматуру или арматуры в подводе или подводах газа-.носителя к про- . точному днищу или проточным днищам. 14.Устройство по пп. 8-12, о тличающееся тем, что измерительный прибор устанавливающейся в реакторе газификации величины, зависящей от потока пыли или от отношения потока пыли к поступающему к. горелке за единицу времени количеству кислорода, предпочтительно температуры в реакционном пространстве реактора, воздействует через регулятор на установочную арматуру или арматуры в.подводе или подводах, для газа-носителя к проточному днищу или проточным днищам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации установок по газификации пылевидного топлива | 1979 |

|

SU981348A1 |

| Способ совместной газификации суспендированного в текучей среде твердого пылевидного топлива и зольного жидкого топлива | 1988 |

|

SU1694627A1 |

| Способ измерения массового расхода твердого материала, транспортируемого потоком газообразной среды | 1982 |

|

SU1702184A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РЕАКТОРА ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ ТОПЛИВОМ ИЗ НАКОПИТЕЛЬНОГО БУНКЕРА | 2009 |

|

RU2513404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО РАСПЛАВА ИЗ КУСКОВОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095423C1 |

| Способ регулирования количественных потоков | 1982 |

|

SU1492184A1 |

| СПОСОБ ГАЗИФИКАЦИИ НИЗКОРЕАКЦИОННЫХ ТВЕРДЫХ ТОПЛИВ | 2015 |

|

RU2600639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТОПЛИВА | 1995 |

|

RU2087526C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУШКИ ПЫЛЕВИДНЫХ ТОПЛИВ, ПРЕЖДЕ ВСЕГО ПОДАВАЕМЫХ НА ГАЗИФИКАЦИЮ ТОПЛИВ | 2007 |

|

RU2450224C2 |

1. Способ газификации пьшевидных топлив под давлением, предпочтительно под давлением 5-50 бар парциальным окислением с кислородом или с газификационной средой, содержащей свободный кислород в летучем облаке, причем П1 тевидное тогошво с помощью шлюзового сосуда высокого давления набором давления посредством газообразной вспомогательной среды доводится до давления газификационной системы и подводится :К дозатору,в нижнюю часть которого течет пылевидное топливо в виде квазиспокойной сыпучей массы, где она путем вдувания газообразной среды, например газа-носителя, разрыхляется и через выступающий в нижннмо часть дозатора транспортирующий трубопровод с помощью потока газа-носителя подводится к горелке или горелкам реактора газификации, отличающийся тем, что подавае- I мый в нижнюю часть дозатора поток газа-носителя после ограниченного в отдельных местах разрыхления находящегося в нижней части пылевидного топлива нли образования парциального кипящего слоя разделяет на первый частичный поток, насьпценный пылевидными топливами и притекающий к горелке или горелкам через транспортирующий -. бопровод реактора газификации, и второй частичный поток, протекающий всю высоту сыпучей массы пылевидного топлива в дозаторе, причем отношение насыщенности пылевидного топлива к объему названного первого частичного потока в рабочем состоянии в транспортирующем трубо(Л проводе больше, чем 300 кг/м, объем второго частичного потока соответствует объему твердых частиц отведенного из дозатора через транспортируювиш трубопровод количества пыли, отношение поперечного , сечения в свету транспортирующего трубопровода к свободному попеО) речному сечению разрьгхленной части vi сыпучей массы или парциального кипящего слоя выбирается

1

Изобретение относится к способам и устройствам для газификации под

давлением пылевидных топлив для производства газов, содержащих СО и Н, 3 которые непосредственно или после дальнейшей очистки могут быть приме нены как горючий газ, синтез-газ, восстановительный газ, смесительный компонент для городского газа и т.д В качестве пылевидного топлива применяют измельченные до тонкой пыли бурый и каменный уголь, а также тонкоизмельченные твердые углеродсод ержащие остатки обработки угля и нефти и твердые углеродсодержащие органические материалы другого происхождения, соответственно измельченные, (например, древесные опилки старые покрьшки, отходы синтетических материалов). Возможность проведения газификации пылевидных топлив с окислительным средством, содержащим свободный кислород, в форме пламенной реакции позволит больше разнообразить топли ва. Особо важное значение при этом имеет обеспечение надежной подачи пьтевидного топлива и систему под давлением и его равномерной дозиров кн. Лпя получения пульпыпьшевидное топливо необходимо смешать с жидкостью и с помощью насосов подать дозированно в систему под давлением Жидкость - жидкий углеводород, например мазут или деготь, которые газифицируются вместе с пылевидным топливом. ,Тля обеспечения перекачиваемости и максимального соотношени твердое/жидкость (в зависимости от структуры и теплотворности пылевидного твердого топлива), как правило только 30-40% общей подведенной с топливом энергии можно покрыть пыле виднь1м твердым топливом, в то время как большая часть энергии исходит о примененного для получения пульпь жидкого углеводорода. Лия получения пульпы может быть применена и вода в этом случае с помощью соответствующих насосов доведенная до давления системы газификации смесь пыль - вода проходит через подог еватель, в котором вода испаряется и перегревается так, что в сам реактор газификации подводится смесь пыль - пар. Особенно при пористых, гигроскопических топливах, например мягкий бурый уголь, необходимая для его надежной перекачнваемости доля воды настолько высока, что после испарении и перегре 44 на части воды соотношение водяной пар - пыль во много раз превосходит необходимое для процесса газификации оптимальное значение. Поэтому необходимо отделить часть водяного пара или воды от суспензии внутри системы под давлением или использовать дополнительные затраты на кислород в процессе газификации для того, чтобы несмотря на высокий избыток водяного пара обеспечить для переработки пыли достаточную температуру в реакторе. Подобные недостатки характерны при смешивании одной части пыли с водой и другой части пыли с жидким углеводородом, как это описано в DE - OS 2536 249. Известны способы газификации пылевидных топлив под давлением, согласно которым пыль подается че рез периодически работающий шлюзовой сосуд высокого давления в находящийся под давлением газификации промежуточный сосуд. Из этого сосуда пьшевидное топливо с помощью механического дозировочного устройства, например шнека с регулируемым числом оборотов, подается в поток газа-носителя, который транспортирует пылевидное топливо к горелке реактора. В качестве газообразной среды-носителя используют кислород, водяной пар и/или COj, азот, горючие газы другого происхождения или обратный охлажденный и очищенный газ, полученный в самом процессе. Для обеспечения удовлетворительного поступления пылевидного топлива к горелке необходимы относительно высокие скорости в транспортирующем трубопроводе от механического дозировочного устройства к горелке и при высоком давлении газификации большое количество газообразных сред-носителей.. Это ведет в зависимости от вида применяемого для транспортировки газа к повьшенным удельному потреблению кислорода и уровню инертных газов (N) в полученном газе, трудоемкой связанной с потерями рекомпрессии и обратной подаче больших долей производственного газа. В случае применения в горелке технического кислорода в качестве газа-носителя с нормальным давлением возрастают опасность образования взрывоопасных смесей пыль - кислород в подходе к горелке и в горелке, а также опасность обратного удара пламени с возрастающим техно логическим давлением. Поэтому этот вариант в процессах газификации под давлением неприемлем. Эта груп па способов характеризуется также неудовлетворительной работой механического дозировочного устройства в системе под давлением, так как высокая точность дозировки зависит от чувствительности к помехам или частых ремонтных работ. Такие же проблемы характерны в группе способов, согласно которым подвод пыли в систему под давлением происходит через непреры но или квазинепрерывно работающий пылевой насос по принципу центробежной силы (Патент DE - 2617490) или по принципу вытеснения (Патенты DE - 1252839 и DE - 1262494). Для подачи и дозировки угольной пыли в реактор газификации используется система кипящего слоя,состоящая из шлюзового сосуда высоког давления, в котором пылевидное топливо в переменном процессе путе ввода инертного газа доводится до давления системы газификации и сосуд под давлением, в который пьшевидное топливо перепускается из шлюзового сосуда высокого давления и в котором йгутем поддувки инертного газа происходит псевдоожижение топ лива. Из этого сосуда поток пыли вместе с частью инертного газа,при меняемо го для псевдоожижения, пост . пает к горелке реактора газификаци ; Величина потока определяется плотностью кипящего слоя и разницей да лений между указанным сосудом под давлением и реактором газификации. В таком устройстве системы (Энциклопедия технических газов Ульмана, т. 10. - Газификация угля) дости гается очень большое отношение тве дого вещества к газу (около 3QO кг/м газа-носителя). Однако поддержание кипящего слоя требует циркуляционной линии псевдоожижающего инертного газа с трудоемкими установками обеспыливания и компре сией, так что известное решение также неприемлемо. (Меуниер. Гази4«фикация и окислительное превращение топлив, Вейнгейм, 1962). Цель изобретения - создание способа и устройства для газификации пылевидтмх топлив под более высоким давлением с высокими равномерностью и надежностью и низким расходом газ-носителя в системе для подачи, дозировки и подвода пыли к горелке реактора газификации. Задача изобретения - создание способа для газификации пылевидных топлив под более высоким давлением, предпочтительно при давлениях 550 бар, при котором подача пыле- . видного Tomniaa в систему под давлением, его дозировка и подвод к горелке реактора газификации происходит с помощью газа-носителя. Согласно предлагаемому способу достигаются высокие загрузочные отношения твердого вещества к газуносителю (в рабочем состоянии 300 кг/м газа-носителя) и высокие удельные мощности подачи в подводе к горелке и, кроме того, высокая точность дозировки потока пыли к горелке, уменьшается расход газа-носителя для поддержания кипящих слоев и обеспечивается высокая эксплуатационная надежность. Способ осуществляется следукяцим образом. Используемое для газификации пылевидное топливо из запасного бункера под атмосферным давлением подается в шлюзовой сосуд высокого давления. Вводом.сжатого инертного газа.. HanpiiMep азота или углекислого газа, давление в этом шлюзовом сосуде доводится до давления, которое немного превышает давление в реакторе газификации. Находящееся под давлением пылевидное топливо подается в следующий сосуд под давлением - дозатор. В нижней части дозатора Щтем подачи газообразной среды сьшучая масса пыли разрыхляется так, что пылевидное топливо вместе с газом-носителем подаваемым, через транспортирующий трубопровод, начинающийся в нижней части дозатора и выступающий в нижнюю часть дозатора, поступает к горелке реактора газификации. Отношение свободного сечения транспортирующего трубопровода к

7

свободному сечению нижней части дозатора составляет (1:50)-(1:300).

Ш шевидное топливо в нижней части дозатора разрыхляется до парцнал ного (ограниченного нижней частью) кипящего слоя.

Сыпучая масса пылевидного топлив лежащая над нижней частью дозатора, имеет характер спокойной массы, которая в соответствии с отбором пылевущного топлива к реактору газификации медленно сползает вниз и, как правило, омывается только газом (относительно небольшим), количество которого соответствует объему твердого вещества в отобранной из дозатора пыли.

Поток газа-носителя насыщается пьшевидным топливом, например 500 кг пыли на 1. м газа-носителя в рабочем процессе при чистой плотности пыли 1,4 г/см. Изменяя подведенное в нижнюю часть дозатора количество газа-носителя, можно регулировать поступающий в реактор поток пыли (кг галлевидного топлива на единицу времени), причем в широком диапазоне соотношение насыщенности пыль - газ-носитель остается постоянным. Поэтому регулировка подвода топлива к реактору газификации производится соответствзтощим изменением потока газа-носителя в нижнюю часть дозатора.

В качестве регулирукяцего импульса, например, может применяться непосредственное измерение потока пыли в линии подвода к горелке, дифференциальное измерение заполнения дозатора или зависящая от подвода пыли или соотношения пыль кислород измеримая в реакторе газификации величина, например установившаяся в реакционном пространстве реактора температура.

Служащий для отвода потока пыль - газ-носитель выступающий в нижнкж) часть дозатора транспортируняций трубопровод может быть подведен в разрыхленную часть сьшучей массы горизонтально или вертикально снизу или сверху. Непрерьшность транспорта из-за изменений направлений подвода транспортирующего трубопровода к горелке не оказывает отрицательного влияния при достаточно больших радиусах колен. В

1671948

.результате этого возможно любое расположение дозатора и реактора. Кроме того, в отдельных точках трубопровода можно дополнительно 5 подвести очень малые количества газа-носителя, для обеспечения не, прерьшности транспортировки.

Точность дозировки пылевидного топлива, т.е. обратное значение

приведенного к среднему потоку пыли диапазона колебаний моментальных значений текучести пыли тем вьше, чем меньше подвержен колебаниям в дозаторе уровень сыпучей массы.

. Если дозатор скомпонован со

шлюзовым сосудом высокого давления, то он должен быть относительно большим, в особенности иметь относительно большое сечение в верхней

части, с тем, чтобы можно было поддерживать Достаточно низкими относительные колебания уровня сыпучей массы в дозаторе во время циклов заполнения, набора давления, отбора

и снижения давления в шлюзовом сосуде высокого давления. Поэтому по другому варианту в предлагаемом устройстве предусмотрена компоновка двух или более параллельно работающих шлюзовых сосудов высокого давления, которые заполняются и разгружаются в дозаторе попеременно, В результате действия силы тяжести разгрузка шлюзового сосуда высокого давления в дозатор происходит вытеканием через установленш над дозатором регулируемый дроссельный орган для потока шлйи, управляемый с помощью замера уровня сыпучей массы в дозаторе.

Известные измерительные приборы для замера уровня заполнения в шлюзовых сосудах высокого давления после разгрузки первого шлюза обеспечивают приток пыли из второго

пшюза, снижение давления, новое заполнение и набор давления первого ошюза и наоборот.

Так как необходимая точность регулировки притока пыли к дозатору меньше на порядки величин, чем при.дозировке потока пыли к горелке, в регулируемом дроссельном органе

использ потся малоизнашивающиеся и не требующие особого ухода устройства, например ячейковые барабаны или шиберы.

911671

Предлагаемое устройство наиболее эффективно если количество и размер шлюзовых сосудов высокого давления и также время циклов заполнения для снижения давления, набора 5 давления и разгрузки сосуда и ритм включения отдельных сосудов согласованы между собой так, что в каждый момент времени по меньшей мере один сосуд связан с дозатором для О разгрузки или имеетсятолько короткая пауза переключения (до около 10% всего йремени) между отклю чением опорожненного сосуда и подключением наполненного и находящего- 15 ся под давлением сосуда.

Шпюзовой сосуд высокого давления может быть оснащен известными устройствами для замера уровня заполнения, которые сигнализируют 20 минимальный или нулевой уровень сосуда и одновременно переключаются на заполненный находящийся под давлением другой сосуд.

Нижняя часть дозатора, где под- 25 держивается парциальный кипящий слой, выполнена меньшего диаметра, чем верхняя. Поэтому предусмотрено сужение верхней части до диаметра нижней части, например, с помощью зо конических промежуточных деталей, причем это сужение в зависимости от текучей способности пьтевидного топпива должно обеспечить равномерное понижение уровня сыпучей массы jбез образования воронок.

Для обеспечения очень высоких отношений насьщенности пылевидного топлива к газу-носителю (более 400 кг/м в рабочем состоянии) и 40 высоких потоков количества пыли должен поддерживаться оптимальным диаметр в свету подводящего к горелке трубопровода. Соотношение поперечного сечения транспортирующего тру- 5 бопровода к сечению нижней части дозатора зависит от .мощности установки и от текучих свойств пыли и находится в диапазоне (1:50)(1:300). 50

Однородность суспензии пыль газ-носитель, подаваемой к горелке, и точность регулирования потока пыли достигаются, если через все поперечное сечение обеспечивается 55 значительное гомогенное распределение подаваемого газа-носителя в нижней части дозатора. Поэтому

9Л10

газ-носитель подается в сыпучую массу пыли через проточные днища из пористого материала, при нормальной работе имеющие потерю давления , которая соответствует весу сьптучей массы на единицу площади поперечного сечения. В качестве материала для проточных днищ могут применяться, например, плиты из металлокерамики, войлочные плиты и др.

Для достижения оптимальной производительности высокой надежности против опасности прорывов кислорода в подключенные после реактора холодные участки установки при нарушениях и повреждениях горелки реатор газификации оснащают двумя ИЛИ несколькими независимо друг от друга работающими горелками.В таком случае соответственно числу горелок монтируют несколько дозаторов с относящимися к ним шлюзовыми сосудами высокого давления и другими устройствами.

Дозатор может иметь несколько нижних частей или разделенную на несколько отдельных участков нижнкяо часть В каждой из этих нижних частей или в каждом отдельном участке нижней части щтем- подачи сепаратного потока газа-носителя может воспроизводиться парциальный кипящий слой и пыль через погружающийся в соответственную нижнюю часть трубопровода или его участок подводитс к одной из сепаратных горелок. При этом пычевидное топливо из общей верхней части дозатора сползает в отдельные нижние части или в отдельные участки нижней части.

Для набора давления в одном или нескольких шлюзовых сосудах высоког давления в качестве газа-носителя может применяться одна и та же га зообразная среда, например азот, углекислый газ, обратный и вновь сжатьй горючий газ собственного производства, горночие газы другого происхождения или смеси этих газов. Во избежание образования воспламеняющихся и взрьшоопасных смесей угольной пьши, инертного газа и кислорода в шлюзовом сосуде высокого давления в зависимости от вида к поготовки пылевидного топлива- необ11ходимо ограничить содержание кислорода до значений ниже 6%. Можно также использовать водяной пар, однако в этом случае необходим высокий перегрев этого пара и/или высокий подогрев пьтевидного топлив для исключения конденсации водяного пара на пылевидном топливе,вследствие чего применение пара нерационально. Для набора давления в шлюзовом сосуде (сосудах) высокого давления в качестве газа-носителя можно использовать воздух или смесь инертного газа с кислородом с содержание кислорода до 21%, так как концентрация г&ши смесей пыль - газ-носитель в каждой фазе производственного процесса лежит вьппе предела взрыва. В этом случае кислород содержащийся в газе-носителе, используется в процессе газификации, таким образом снижается потребность в кислороде для газификации и одновременно уменьшается уровень инертного газа в неочищенном газе приблизительно на 20%. Возможен вариант применения для набора давления в шлюзовом сосуде инертного газа, преимущественно азота и в качестве газа-носителя горючего газа собственного или другого производства. В этом случае горючий газ притекает в полном объе ме к реактору газификации так, что имеющаяся в этом газе теплотворност используется в процессе. В то же время этот газ является дешевым инертным газом, который после обеспыливания может без значительно го загрязнения и опасности для окру жающей среды выделяться в атмосферу На фиг.1 приведена схема реализации способа газификации под давле нием пылевидных топлив i на фиг.2 схема системы подвода и дозировки пьтевидного топлива, вариант исполнения с одним шлюзовым сосудом высокого давления; на фиг.З - то же вариант исполнения с попеременной работой двух шлюзовых сосудов высокого давления; на фиг.4 - схема доз тора с одной разделенной на три участка нижней частью для снабжения трех сепаратных горелок реактора газификацииi на фиг.5 - система подвода и дозировки пылевидного топ лива по варианту с дозатором соглас 9Д12 но фиг.4 и тремя отдельно регулируемыми горелками. I. По варианту исполнения способа согласно фиг.1 и 2 буроугольная пыль с гранулометрическим составом около .10% остатка на сите 0,2 мм и содержанием влаги прибли зительно 10% подается пневматически через трубопровод 1 угольной пыли в запасной бункер 2. После отделения угольной пыли транспортирующий газ через фильтр 3 покидает систему. При этом подвод угольной пыли к запасному бункеру 2 контролируется устройством 19 для замера уровня. После снижения давления в шлюзовом сосуде 5 высокого давления и открытия запорного органа 4 буроугольная пьшь из запасного бункера 2 поступает в шлюзовой сосуд 5 высокого давления. При этом уровень заполнения шлюзового сосуда высокого давления контролируется уровнемером 18, который дает сигналы при максимальном и минимальном уровнях. При достижении максимального уровня закрьгаается запорный орган 4 и шлюзовой сосуд 5 высокого давления через подвод 28 и регулирующий вентиль 14 доводится инертным газом до давленияi равного давлению дозатора 7 (например 30 бар). С помощью уровнемера 17 контролируется уровень буроугольной пыли в дозаторе 7. Если уровень достиг минимума, то находящийся под шлюзовым сосудом 5 высокого давления запорный орган 6 открьшается, так что содержание шлюзового сосуда 5 высокого давления одним или несколькими приемами поступает в дозатор 7. Минимум-сигнал уровнемера 18 закрывает запорный орган 6. В пустом, но еще находящемся под давлением шлюзовом сосуде высокого давления через регулирующий вентиль 15 и линию отвода газа сниженного давления 29 происходит снижение давления до атмосферного, вследствие чего ЩЛЮЗОБОЙ сосуд высокого давления готов для нового цикла заполнения. Дозатор 7 состоит из шахтообразной верхней части с цилиндрическим поперечным сечением, оснащенной уровнемером 17 и из нижней части 8 с меньшим диаметром, которая соединена с верхней частью конической промежуточной деталью.

13

Днище нижней части 8 двойное, причем внутренняя часть его оформлена в виде пористого проточного днищ Через регулирующий вентиль 10 в промежуточное пространство между внешней частью днища и выполненной в виде проточного днища внутренней частью вводится поток газа-носителя

В устройстве по варианту изображенному на фиг.2 через трубопровод 28 подводится инертный тот же газноситель, что и для набора давления в шлюзовом сосуде. На фиг.1 показан случай когда через трубопроводы 34.и 35 в шлюзовой сосуд высокого давления и нижнюю часть дозатора подают разные газы. Через трубопровод 34 в этом примере подводится технический азот, которы получают при производстве необходимго для газификации кислорода, а через трубопровод 35 и циркуляционный компрессор 37 - газ собственного производства.

Применяемая в качестве газаносителя газообразная среда проходит сквозь проточное днище в нижнкяо часть дозатора и разрьпсляет находящуюся в нижней части дозатора буроугольную пьшь настолько, что возникает местный ограниченньм (парциальный) кипящий слой. Разрыхленная буроугольная пыль в очень плотной фазе уносится газом-носителем через погруженную сверху в кипящий слой транспортирующую трубу 9 и этим самым буроугольная пыль и газ-носитель подводятся к горелке 30 реактора 31 газификации.

Поток масс буроугольной пьши в транспортирующей трубе 9 в широком диапазоне почти пропорционален количеству протекающего газа-носителя. Регулирование потока буроугольной пьши к горелке производится регулированием потока газа-носителя с помощью регулирующего вентиля 10, который получает свой импульс (на примере фиг.2), от устройства 16 замера потока пыли на трубопроводе 9.

Можно использовать в качестве регулирующего импульса регулирукядег вентиля 10 установившуюся в зоне реакции реактора 31 и измеряемую в точке 13 замера температуру, которая обычно является функцией потока буроугольной пыли к горелке (фиг.1).

6719414

При необходимости имеется возможность через вентиль 11 и одно или несколько параллельных мест 12 подвода ввести в трубопровод 9 небольшие количества дополнительного газа-носителя. Это особенно в период запуска и при плохих текучих свойствах буроугольной пыли (например, из-за большой доли волокнистых дре0 весновидньпс составных частей) стабилизирует поток пыли с газом-носителем и снижает возможность забивки трубопровода в местах поворотов. Поток буроугольной пыли через

5 трубопровод, 9 попадает в горелку 30 реактора 31. В горелке буроугольная пьшь контактирует со смесью технического кислорода и водяного пара, которая подводится через трубопро-

0 вод 36 к горелке.

Буроугольная пыль и смесь технического кислорода и водяного пара реагируют между собой в реакционном пространстве реактора 31 в виде пламени при температурах порядка 1500 С и давлении немного меньшем, чем в дозаторе 7 (около 29,5 бар). Полученный неочищенный гаэ проходит через последующие охладительные, кон0 денса1щонные и газоохшстные установки 32 и подается (отводом 33) для дальнейшего его использования. В нижнюю часть 8 дозатора 7 подается 65 м в нормальном состоя5 НИИ газа-носителя, соответственно около 2,35 м в рабочем состоянии на каждую тонну перерабатьтаемой буроугольной пыли. Проточное днище выполнено так, что при скорости

0 газа-носителя в 0,025 м/с (нормальная нагрузка) в нижней части дозатора потери давления в днище составляют 0,2 бар. I . .

Трубопроводом транспортируется

5 смесь буроугольной пыли и газаносителя (500 кг буроугольной пыли на каждый 1 м газа-носителя в рабочем состоянии или же 15,5 кг/м в нормальном состоянии). Трубопровод

0 рассчитан на скорость смеси пыли с газом-носителем в 3,4 м/с.

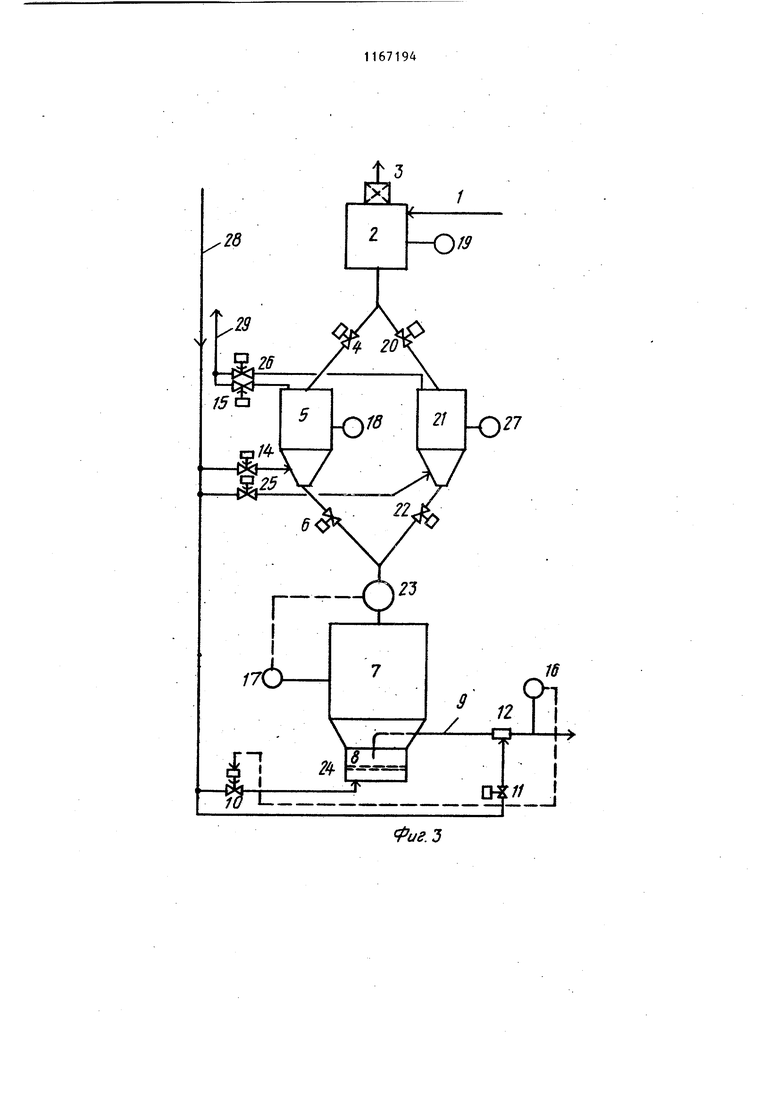

II. По варианту изображенному на фиг.1 и 3 для питания дозатора 7 применяется два шлюзовых сосуда

5 3 и 21 высокого давления, работающих попеременно.

Буроугольная пыль (свойства аналогичны пьши по варианту, изображенному на

фиг. Г и 2) подводится в запасной бункер 2. Запасной бункер 2 через трубопровод и залорный орган 4 связан со шлюзовым сосудом 5 высокого давления и через другой трубопровод и запорный орган 20 связан со шлюзовым сосудом 21 высокого давления. При закрытом запорном органе 20 сначала, как и при варианте I, производится снижение давления в шлюзовом сосуде 5, последний заполняется буроугольной пылью из запасного бункера 2 и через регулирующий вентиль 14 инертным газом через трубопровод 28 доводится до давления, равного давлению в дозаторе Во время этих процессов шлюзовой сосуд 21 высокого давления через открытую запорную арматуру 22 и устройство грубой дозировки 23, находящееся под давлением и выполненное в виде,ячейкового барабана с регулируемым числом оборотов, связан с дозатором 7. При этом содержимое шлюзового сосуда 21 высокого давления через устройство 23 грубой дозировки поступает в дозатор 7, причем устройство 23 управляется уровнемером 17 так, что в заданных пределах уровень в дозаторе 7 поддерживается постоянным.

Если шлюзовой сосуд 21 высокого давления опорожнен, уровнемер 27 дает сигнал, который вызывает открытие запорного органа 6 и закрытие запорного органа 22. Затем буроугольная пыль из шлюзового сосуда 5 высокого давления подается в дозатор 7, в то время как в сосуде 21 высокого давления через регулирующий вентиль 26 снижается давление. После открытия запорного органа 20 сосуд 21 высокого давления заполняется буроугольной пылью После получения сигнала максимального значения уровнемер1а 27 запорный орган 20 закрьшается, через регулирующий вентиль 25 инертным газом сосуд высокого давления 21 доводится до давления, равного давлению в дозаторе 7, и, следовательно, уровнемер 18 на сосуде 21 высокого давления готов для следующей разгрузки в дозатор 7. Работа дозатора и подвод потока пыли к реактору газификации по вариантам I и II аналогичны.

67194 б

Два шлюзовых: сосуда высокого давления позволяют уменьшить гфецелы колебания уровня в дозаторе 7, Это повышает точность дозировки 5 и уменьшает размер, особе ;:но диаметр, дозатора. Поэтому такое исполнение целесообразно особенно при высоких мощностях установки.

III. Вариант устройства (фиг,4

О и 5) с применением только одного дозатора, пылевидным топливом снабжаются некоторые отдельные и регул-;руемые горелки одного реактора газификации .

5 Нижняя часть 8 дозатора 7 разде. лена тремя звездообразно расположенными разделительными ттерегородками 38 на три одинаковых секторных участка. Эти участки по отноигеньм

0 к верхней части дозатора открыты j так что пылевидное топливо из верхней части может свободно поступать в нижнюю. Разделительные перегородки разделяют также проточное дн;;лце

5 24 и промежуточное пространство между проточным днищем и наружной стенкой днища нижней части. Каждый образовавшийся за счет разделитетгьной перегородки Участок нижней асти

0 под проточным днищем имеет подвод для cenapaTlio регулируемого ввода газа-носителя, который поступает через проточное днище сквозь кн&ющуюся сьтуч то массу в соответствуш-щем участке нижней части и разрьпсляет ее с образованием парциальных кипящих слоев. В каждом из этих участков заканчивается вертикально подведенный сверху трубопровод 9

Q для отвода газа-носителя и потока пыли к каждой соответственно прикрепленной горелке 30 реактора 31.

Регулирование потока пыли в этом варианте производится преимущественно с помощью точек 16 замера потока пьши в отдельных транспортирующих трубопроводах 9, показания которых воздействуют на установочные вентили 10 в соответственных линиях

0 подвода газа-носителя,Подводпьши в до. затор и дальнейший ход процесса в реак- торе газификации аналогичны описанным.

, .

Применение предлагаемой установки для газификации буроугольной 5 пыли обеспечивает следующие производственные показатели: Топливо-буроугольная пыль

17

Измельченность, % остатка на сите 0,2 мм10

Содержание влаги, %10 Содержание золы,% 10 Теплотворность, ккал/кг 4950 Расход топлива, . т/ч 10 Рабочее давление, бар 30 Потребность в инертном газе для абора давления в шлюзовом сосуде ысокого давления

Давление,бар35

Количество газа, в нормальном состоянии750

Потребность в газе-носителе Давление,бар35

Количество газа, м /ч в нормальном состоянии650

Потребность в техническом кислороде для газификации (96% Oj) м/ч в нормальном состоянии 3680 Потребность в паре для газификации,т/ч 1,85

116719418

В таблице приведены показатели теплотворности и выхода газа-носителя в нормальном состоянии.

Газ-носитель

Азот Неочищенный

газ собственного производства2400

2500 14000

13200

Состав неочищенного газа (сухо), %

СО52,2 54,5

Hj31,0 32,3

11,3

СО,

11,8

0,4

сн

0,4

5,1

1,1

Прг знамо изобретением по резуль- татам экспертизы, осуществленной ведомством по изобретательству Германской Демократической Республики..

м

26

29

15

/4

to™1

10

/

4 5D1

I

I6

3 П

D

О/5

Фае. 2

j

Авторы

Даты

1985-07-15—Публикация

1978-08-21—Подача