Изобретение относится к черной металлургии, в частности к способам утепления головной части слитка стали и может быть использовано при разливке спокойных марок стали в изложницы с теплоизоляционными вкладышами или прибыльными надставками.

Известен способ утепления головной части слитка, при котором сразу после наполнения прибыльной части производят засыпку зеркала металла асбеститом.

Недостаток известного способа заключается в загрязнении металла неметаллическими включениями, попадающими из засыпки, и снижение выхода годного вследствие образования открытой усадочной раковины.

Известен также способ утепления металла в изложнице, при осуществлении которого с целью снижения загрязненности металла неметаллическими включениями перед нанесением утепляющей засыпки на зеркало металла устанавливают стальной лист.

Недостатком указанного способа является дополнительный расход дефицитного стального листа, ухудшение тепловой рабо- ты прибыльной части слитка вследствие отделения утепляющей засыпки от зеркала металла, как следствие, снижения выхода годного.

Наиболее близким к предлагаемому является способ утепления головной части слитка, при котором с целью предотвращения науглероживания жидкого металла до нанесения углеродсодержащего теплоизо- лирующего материала на зеркало металла насыпают асбеститовый порошок.

Недостаток данного способа заключается в том, что окисленная пленка с поверхности металла, загрязненная элементами засыпки, заносится конвективными потоками в тело слитка и образует структурные неоднородности (расслой), приводящие к снижению выхода годного.

Кроме того, нанесенный на асбеститовый порошок углеродсодержащий материал не возгорается вследствие низкой температуры, что делает двухслойную инертную засыпку малоэффективной, так как она не предотвращает проникновение усадочной раковины и пористости в объем годной части слитка стали.

Необходимо также иметь в виду, что асбеститовый порошок экологически вреден и

& 5

О

со чэ

со

Ј

в настоящее время его применение запрещено.

Целью изобретения является повышение выхода годного.

Поставленная цель достигается тем, что в известном способе утепления головной части слитка, заключающемся в нанесении на зеркало металла углеродсодержащего теплоизолирующего материала, через 30-90 с после наполнения головной части слитка на затвердевшее зеркало металла наносят отсевы коксика слоем 20-40 мм.

Сущность изобретения заключается в нанесении углеродсодержащего теплоизолирующего материала на уже затвердевшую головную поверхность слитка, что, естественно, предотвращает науглероживание жидкого металла и позволяет получить слиток с закрытой усадочной раковиной. Применение в качестве углеродсодержащего материала только отсевов коксика позволяет за счет его горения более длительное время (до 1,5 ч) поддерживать высокую температуру головной поверхности слитка и, как следствие, металл в жидком состоянии под затвердевшим мостом (газовая полость между затвердевшим мостом и жидким металлом препятствует отводу тепла по типу двойных оконных рам). Получение слитков с закрытой усадочной раковиной позволяет избежать выплесков металла при транспортировке и стрипперо- вании слитков, что позволяет сократить продолжительность выдержки составов после окончания разливки, а также окисление усадочной раковины в процессе нагрева слитков в колодцах и, как следствие, повысить выход годного.

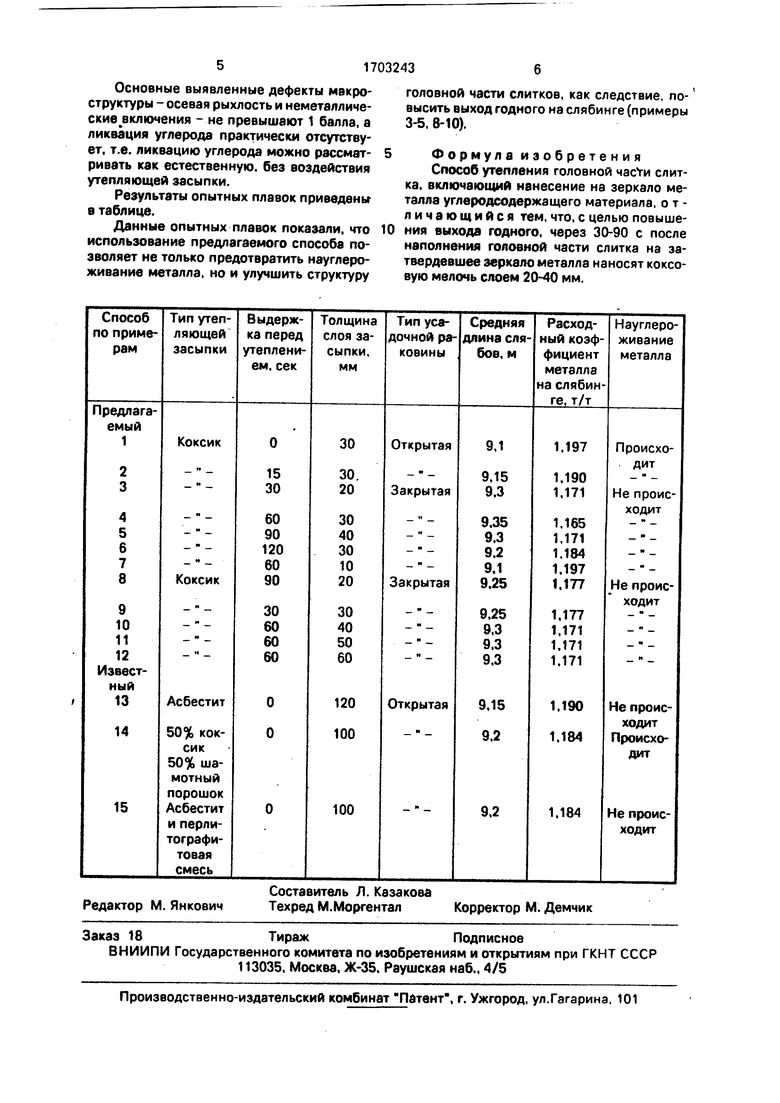

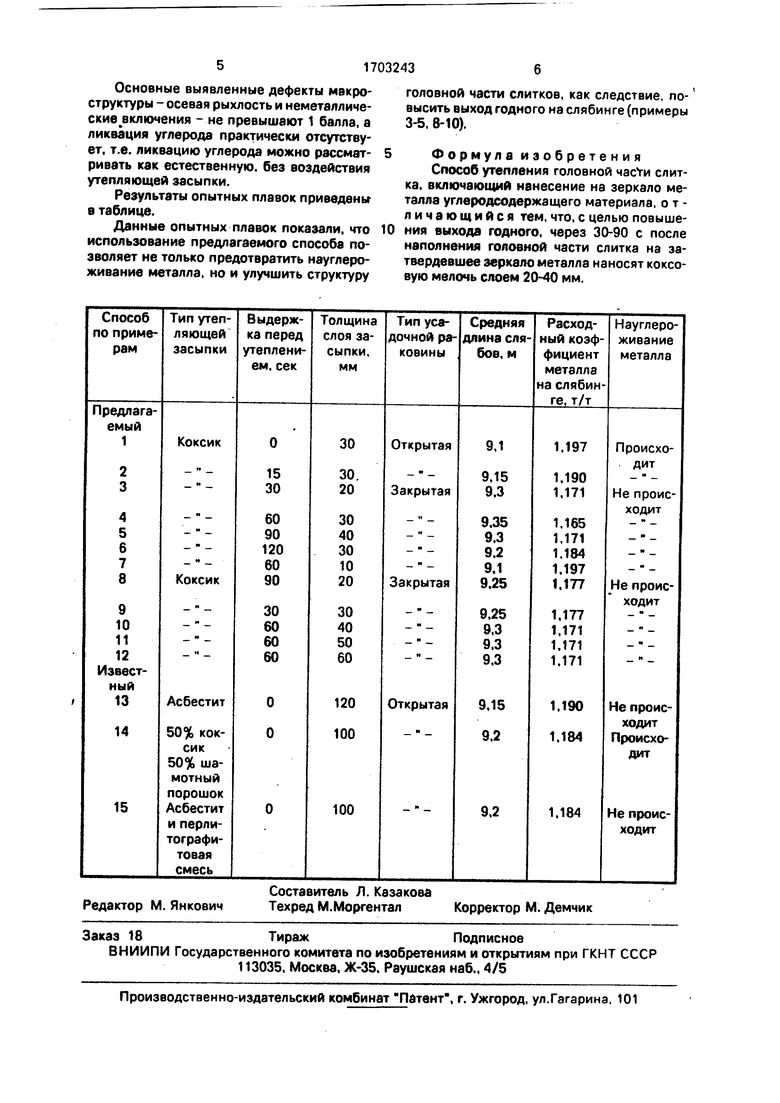

Как показали проведенные исследования, при присадке отсевов коксика на зеркало металла ранее чем на 30 с после отливки слитков наблюдается образование открытой усадочной раковины, как следствие, науглероживание металла в подпри- быльной части слитка, окисление внутренней поверхности усадочной раковины в процессе нагрева слитков в колодцах, что в конечном итоге приводит к повышенной головной обрези (табл. примеры 1-2).

При нанесении отсевов коксика на зеркало металла позднее 90 с от момента наполнения головной части слитка . происходит медленное возгорание коксика, что ухудшает тепловую работу прибыли и приводит к снижению выхода годного на первом переделе (табл. пример 6).

При толщине слоя коксика менее 20 мм уменьшается продолжительность его горения, т.е. снижается эффективность обогрева головной части слитка, а при толщине слоя

более 40 мм происходит перерасход коксика, причем без улучшения качественных показателей на первом переделе (примеры 7, 11 и 12).

Данный способ отличается моментом присадки и типом теплоизолирующего материала.

Известен способ утепления головной части слитка, в котором коксик применяется

в составе теплоизолирующей засыпки, состоящей из 50% коксика и 50% шамотного порошка.

Однако использование такой смеси после отливки слитков приводит к науглероживанию металла, а ее нанесение на затвердевшую головную поверхность слитка не эффективно, так как без доступа воздуха, т.е. в смеси с шамотным порошком возгорание коксика не происходит.

Проводят серию опытных плавок с выходом поочередно параметра за верхнее и нижнее значение. Кроме того, проведены плавки при нижнем, верхнем и среднем значениях предлагаемого параметра и в соответствии с известным.

Примеры осуществления способа. Предлагаемый способ осуществляют при разливке стали 10 сп.

Плавки проводят в 300-тонных конвертерах по известной технологии.

Раскисление металла производят в ста- леразливочном ковше в процессе выпуска плавки. Металл продувают нейтральным газом на установках доводки металла и при

необходимости производят корректировку содержания марганца и кремния, а также температуры металла до получения 1540- 1550°С. Разливку стали производят сверху через стакан-коллектор диаметром 80 мм в

изложницы типа 16Н с теплоизоляционными вкладышами (вес слитка 16,9 т).

Согласно данному способу через 30-90 с после отливки слитков на затвердевшее зеркало металла наносят отсевы коксика

фракции 0-5 мм слоем 20-40 мм.

При прокладке на слябинге головную обрезь на опытных плавках производят на уровне 10-11% от начала раската, а далее при необходимости - до полного удаления

усадочных дефектов. Теплоизолирующие свойства различных смесей известных и предлагаемых вариантов утепления зеркала металла оценивают по глубине залегания усадочной раковины, т.е. по получаемой

длине годных слябов. Дополнительно макроструктуру и химическую неоднородность металла изучают на поперечных темп летах, отобранных от головной части слябов.

Основные выявленные дефекты макроструктуры - осевая рыхлость и неметаллические включения -не превышают 1 балла, а ликвация углерода практически отсутствует, т.е. ликвацию углерода можно рассматривать как естественную, без воздействия утепляющей засыпки.

Результаты опытных плавок приведены в таблице.

Данные опытных плавок показали, что использование предлагаемого способа позволяет не только предотвратить науглероживание металла, но и улучшить структуру

головной части слитков, как следствие, повысить выход годного на слябинге (примеры 3-5, 8-10).

Формула изобретения Способ утепления головной часУи слитка, включающий нанесение на зеркало металла углеродсодержащего материала, о т - личающийся тем, что, с целью повышения выхода годного, через 30-90 с после наполнения головной части слитка на затвердевшее зеркало металла наносят коксовую мелочь слоем 20-40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Гранулированная смесь для утепления головной части слитка | 1990 |

|

SU1743676A1 |

| Способ утепления прибыли слитков спокойной стали | 1987 |

|

SU1533821A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU548371A1 |

Изобретение относится к черной металлургии, в частности к способам утепления головной части слитка стали. Цель изобретения - повышение выхода годного.Через 30-90 с после наполнения головной части слитка на незатвердевшее зеркало металла наносят коксовую мелочь слоем 20-40 мм. Изобретение позволяет улучшить структуру головной части слитков. 1 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-07—Публикация

1990-02-08—Подача