СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| УШИРЕННАЯ КВЕРХУ ГЛУХОДОННАЯ ИЗЛОЖНИЦА | 1991 |

|

RU2013182C1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| УДЛИНЕННЫЙ СЛИТОКqunsrDjfsa IUtiU.JUl f i<sJI | 1972 |

|

SU414042A1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| Слиток | 1983 |

|

SU1134284A1 |

| СТАЛЬНОЙ СЛИТОК ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА | 1994 |

|

RU2103104C1 |

Изобретение относится к черной металлургии, в частности к способам разливки стали, и может быть использовано для получения слитков без прибыльной части. Цель изобретения - повышение выхода годного за счет уменьшения вероятности образования плен на поверхности в головной части слитка. Способ включает заливку металла в изложницу, установку в изложнице с зазором между ее стенками разливочного приспособления в виде рамки из стальной полосы с заглублением рамки ниже уровня зеркала металла на величину, равную ширине зазора между рамкой и стенками изложницы, засыпку теплоизолирующей смеси в полость рамки на зеркало металла и последующую доливку металла по истечении 0,6- 0,9 общего времени затвердевания слитка. 1 ил.

Изобретение относится к литейному производству, в частности к разливке стали в изложницы.

Известны способы литья слитков спокойной стали без прибыльной части. При этом обычно стремятся получить закрытую усадочную раковину слитков путем доливки водой верха слитка или слабого утепления открытого верха слитка асбеститом. Эти способы неудовлетворительны из-за низкого выхода годного металла.

Наиболее близким к предлагаемому является способ получения слитков без прибыльной, части, включающий заливку металла в изложницу, засыпку на зеркало металла теплоизолирующей смеси, установку в изложнице разливочного приспособления с заглублением его нижней части в металл и последующую доливку металла через это приспособление после затвердевания части объема слитка.

Согласно этому способу доливку металла в слиток осуществляют с помощью воронки, вводимой под уровень металла в слитке после затвердевания 10-80% его объема. Металл доливают порциями. Считают, что при этом достигается удаление шлаковых включений и обогащенных ликвитами объемов металла из тела слитка.

Недостатком известного способа является низкий выход годного металла из слитков, обусловленный повышенной склонностью этого способа к переливу металла в слиток и его затеканию в зазор между слитком и изложницей, вызывающему образование грубых плен в верхней части слитка .или к недоливу металла, приводящему к развитию глубокой усадочной раковины в слитке при стремлении избежать перелива

VJ

ю

SQ

ON 00

4

еталла. Кроме того, низкий выход годного ри таком способе литья обусловлен также ем, что доливку металла производят после атвердевания части объема слитка, составяющей до 80% его объема, время затверевания которой составляет до 0,5 общего времени затвердевания слитка. При таких словиях выполнения доливки металла в литках развиваются грубые усадочные пороки в виде раковин и рыхлости металла в осевой зоне слитка, поскольку в этом случае снижение уровня металла в слитке еще не велико и доливаемый металл распределяется в основном вне осевой зоны слитка, в которой развивается глубокая усадочная раковина,

Целью изобретения является повышение выхода годного за счет уменьшения вероятности перелива металла, образования плен на поверхности слитка и осевой рыхлости слитка.

Поставленная цель достигается тем, что способ получения слитков без прибыльной части, включающий заливку металла в изложницу, засыпку на зеркало металла теплоизолирующей смеси, установку в изложницу разливочного приспособления с заглублением его нижней части в металл и последующую доливку металла через-это приспособление после затвердевания части объема слитка, дополнен новыми признаками, состоящими в том, что в качестве разливочного приспособления используют рамку из стальной полосы, нижнюю часть которой закрепляют в слитке путем ее зарастания в затвердевающем слое слитка, затем после истечения установленного периода затвердевания слитка производят доливку металла, в частности доливку металла начинают по истечении 0,6-0,9 общего времени затвердевания слитка.

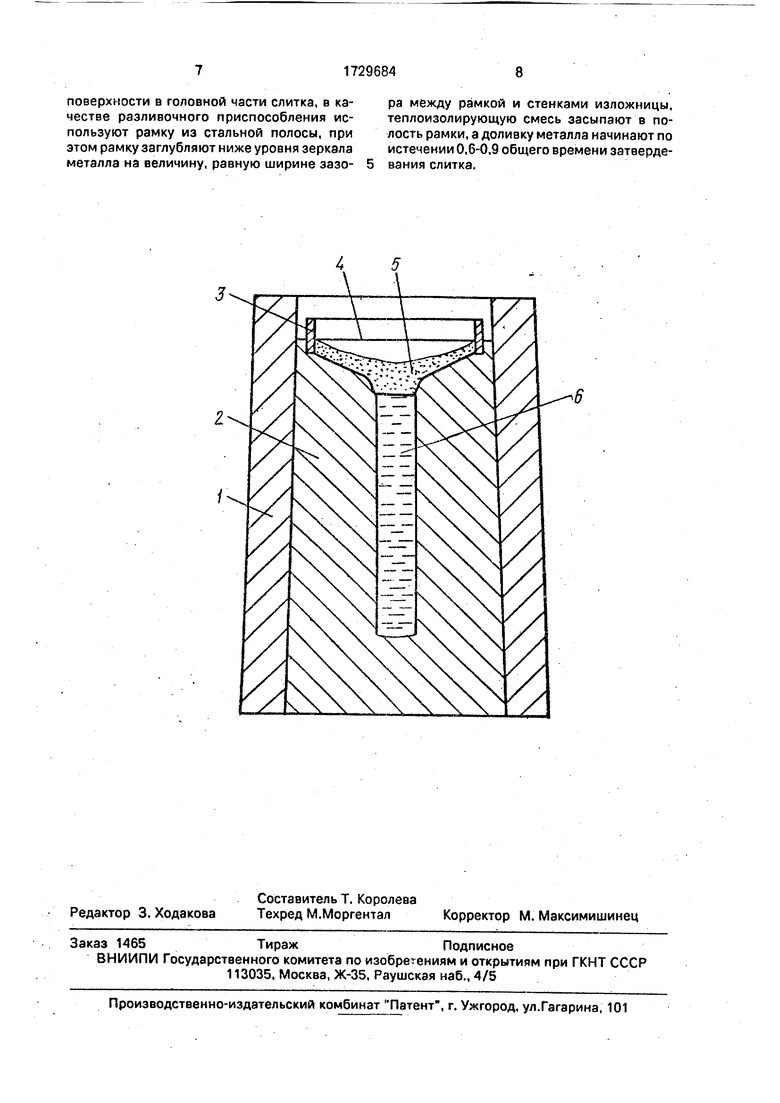

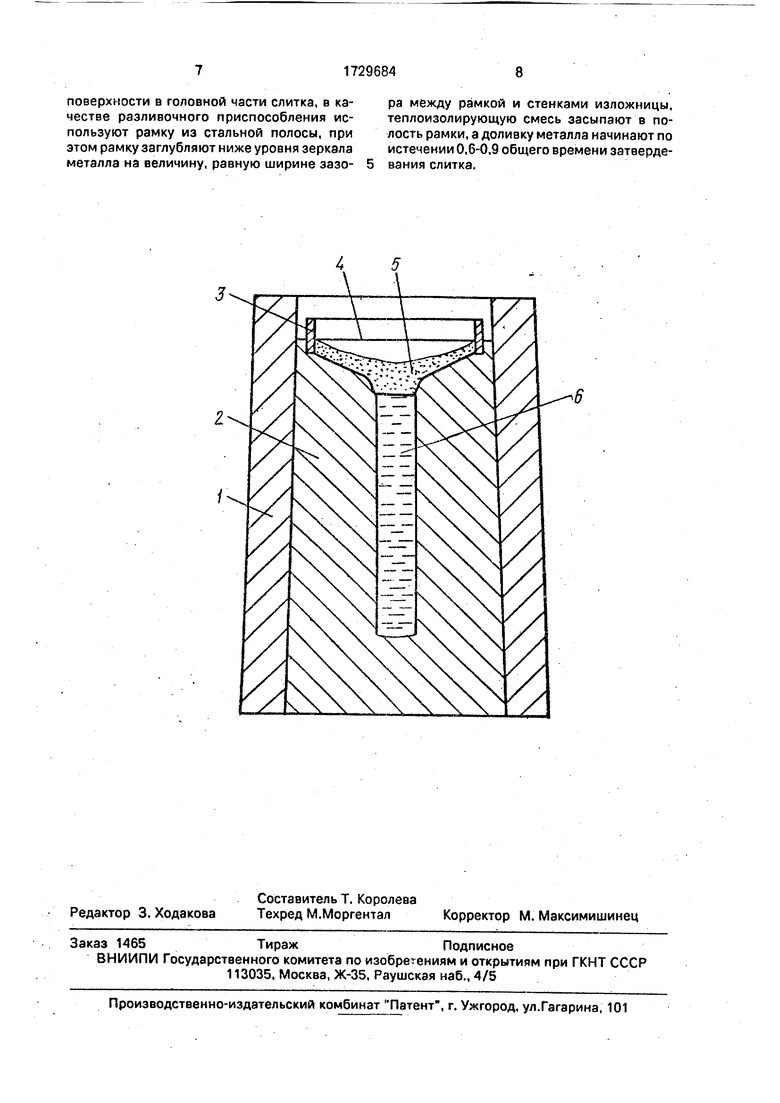

На чертеже представлена изложница со слитком и рамкой в осевом сечении.

Предлагаемый способ осуществляют следующим образом.

В изложницу 1 заливают металл до установленного уровня ее наполнения для получения слитка 2. Сразу после прекращения .наполнения изложницы на зеркало жидкого металла засыпают теплоизолирующую смесь с низкой теплопроводностью типа перл-ито-графитовой смеси. После затвердевания части объема слитка в изложнице устанавливают разливочное приспособление в виде рамки 3, выполненной из стальной полосы. Нижнюю часть этой рамки заглубляют в жидкий металл и обеспечивают ее закрепление в слитке за счет зарастания ее низа в затвердевающем слое слитка 2. В процессе затвердевания жидкий

металл в слитке 2 опускается ниже его первоначального уровня 4 в изложнице, образуя в слитке открытую усадочную раковину. Теплоизолирующая смесь при взаимодействии с металлом образует рыхлый слой шлака 5, предотвращающий затвердевание контактирующего с ним жидкого металла 6.

Закрепление рамки 3 с верхней стороны слитка 2 позволяет удерживать металл в

0 слитке при его некотором переливе и предотвращает затекание металла в зазор между изложницей 1 и : слитком 2 и образование плен на поверхностии слитка, Поэтому по своему назначению рамка 3 отличается от

5 разливочного приспособления, применяемого в базовом способе, где оно применяется только для разливки металла и удаляется из слитка после выполнения доливки. При таком применении, как в базовом способе,

0 разливочное приспособление не позволяет предотвратить затекание металла в зазор между слитком и изложницей. Размеры рамки 3 и время ее установки в изложнице 1 и закрепления в слитке 2 определяют с учетом

5 установленного времени выполнения доливки металла и коэффициента затвердевания.

Доливку металла в слиток 2 предпочтительно начинать по истечении 0,6-0,9 обще0 го времени затвердевания слитка. Это обеспечивает получение плотной макроструктуры в пределах 95% высоты слитка. При выполнении доливки слитка на стадии, протекающей в течение менее 0,6 общего

5 времени его затвердевания, в осевой зоне слитка получают развитие усадочные пороки, увеличивающиеся по мере уменьшения времени начала доливки металла. Доливка металла, выполняемая по истечении более

0 0,9 общего времени затвердевания слитка, происходит при наличии в осевой зоне б слитка 2 мостов затвердевающего металла с усадочными порами под ними, которые не заполняются жидким металлом и приводят

5 к рыхлости его структуры. Поэтому для данного способа нельзя применять доливку металла, выполняемую по истечении более 0,9 общего времени затвердевания слитка. Практика применения предлагаемого

0 способа рассмотрена на примере литья слитков массой 150 кг из углеродистой стали марки 30 в сквозные изложницы в условиях литейного участка Института черной металлургии. Она состоит в том. что плавку стали

5 производят в 500 кг дуговой электропечи. Разливку производят из стопорного ковша в изложницу с шириной полости в верхнем сечении, равной 200 мм. Часть плавки порядка 200-250 кг оставляют в печи для до- ливки. Температура металла в ковше перед

разливкой составляет 1540-1570 С. Сразу после наполнения изложницы на зеркало металла наносят теплоизолирующее покрытие типа Ферракс слоем 10 мм. Эта смесь вспучивается с получением рыхлого слоя толщиной 30 мм. Затвердевание слитков под этим слоем происходит от стенок изложницы, а в центральной зоне верха слитка металл сохраняется в жидком состоянии в течение 0,9 общего времени затвердевания слитка - до начала затвердевания его осевой зоны, происходящего с образованием мостов в осевой зоне слитка. Это позволяет устанавливать металлическую рамку с погружением ее нижней части в жидкий металл слитка в любой момент в течение 0,9 общего времени затвердевания слитка, выбирая размер рамки в соответствии с толщиной затвердевающего от стенок изложницы слоя слитка. В рассматривамом примере рамку устанавливают через 1 мин после наполнения изложницы, когда у верха слитка затвердевают его краевой слой толщиной до 25 мм. Рамка выполнена из стальной полосы толщиной 3 мм и высотой 80 мм. С боковых сторон к рамке приделаны ручки на середине ее высоты, которыми рамка опирается на затвердевшую кромку верха слитка. При этом низ рамки заглубляется в жидкий металл на 10-15 мм. Рамка выполнена с шириной сторон, равной 140 мм, что на 10-15 мм меньше ширины центральной незатвердевшей зоны верха слитка в момент установки рамки. Поэтому низ рамки быстро зарастает в затвердевающем слое слитка.

По истечении установленного времени после наполнения изложницы производят доливку металла, выполняя ее в один прием в течение 10-15 с. Для выполнения доливки используют остаток металла разливаемой плавки. Количество доливаемого металла определяется по уровню жидкой сердцевины слитка, который восстанавливают до первоначального, ориентируясь по подъему шлакового покрытия верха слитка к краю рамки. При этом возможен незначительный перелив с подъемом металла внутри рамки на 0,5-1,0% высоты слитка. Избыток металла удерживается стенками рамки до его затвердевания.

Доливка металла на разных стадиях затвердевания слитка позволяет в разной сте- пени уменьшить развитие усадочных пороков слитка. При выполнении доливки металла по истечении 2-3 мин после наполнения изложницы, что соответствует 0,2-0,3 общего времени затвердевания слитка, усадочная раковина в слитках получает развитие на глубину более 10% высоты слитка.

что превышает глубину усадочной раковины в слитках с прибыльной частью. Выполнение доливки металла по истечении 4-5 мин 5 после наполнения изложницы, т.е. 0,4-0,5 общего времени затвердевания слитка, хотя и приводит к уменьшению глубины усадочной раковины до 5-6% высоты слитка, однако при этом получает значительное

0 развитие рыхлость металла в осевой зоне слитка. Когда доливку металла начинают по истечении 6,5-10,0 мин после наполнения изложницы, что составляет 0,6-0,9 общего времени затвердевания слитка, формирова5 ние структуры слитка происходит подобно тому, как в слитках с прибыльной частью. В этом случае усадочные пороки слитка получают слабое развитие в виде пористости по следам осевой У-образной ликвации. При

0 таком времени выполнения доливки предлагаемый способ позволяет получать слитки спокойной стали с качественной структурой. Увеличение отрезка времени от конца наполнения изложницы до начала выполне5 ния доливки металла до 10,5 мин, составляющих 0,95 общего времени затвердевания слитка, приводит к развитию в слитке глубокой усадочной раковины до начала его доливки и к загрязнению стенок этой

0 раковины шлаковыми пленками после доливки металла, а также к образованию мостов затвердевающего металла и рыхлости структуры в осевой зоне слитка, не устранимых доливкой. Поэтому наиболее благопри5 ятный период процесса затвердевания. . слитка для выполнения его доливки металлом находится в интервале 0,6-0,9 общего времени затвердевания слитка.

Предлагаемый способ получения слит0 ков без прибыльной части имеет техническое преимущество по сравнению с прототипом, состоящее в том, что он позволяет уменьшить вероятность перелива ме-. талла за края слитка, образование плен на

5 поверхности слитка и осевой рыхлости слитка. Это способствует повышению выхода годного металла при литье слитков без прибыльной части.

Ф о р м у л а и з о б р ет е н и я

0 Способ получения слитков без прибыльной части, включающий заливку металла в изложницу, засыпку на зеркало металла теплозолирующей смеси, установку в изложнице с зазором между ее стенками раз5 ливочного приспособления с заглублением его нижней части в металл и последующую доливку металла через это приспособление после затвердевания части объема слитка, отличающийся тем, что, с целью повышения выхода годного за счет уменьшения вероятности образования плен на

поверхности в головной части слитка, в качестве разливочного приспособления используют рамку из стальной полосы, при этом рамку заглубляют ниже уровня зеркала металла на величину, равную ширине зазора между рамкой и стенками изложницы, теплоизолирующую смесь засыпают в полость рамки, а доливку металла начинают по истечении 0.6-0,9 общего времени затвердевания слитка.

| Устройство для определения массообменных характеристик пористых материалов | 1987 |

|

SU1495688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ОПТИЧЕСКИ ЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ | 0 |

|

SU198768A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-04-30—Публикация

1989-01-24—Подача