Изобретение относится к шихтовым материалам и может быть использовано в коксохимии при производстве металлургического кокса.

Целью изобретения является повышение механической прочности кокса,

Поставленная цель достигается тем. что шихта для получения металлургического кокса, включающая газовые, жирные, коксовые, отощенно-спекающиеся угли и железо- содержащую спекающую добавку, в качестве спекающей добавки содержит остатки процесса термообработки сернистых гудронов в присутствии железорудного концентрата (ЖРК) при следующем соотношении компонентов, мас.%:

Остатки процесса термообработки сернистых гудронов

в присутствии

железорудного концентрата2-4

Газовые угли45-55 Жирные угли 17-25 Коксовые угли 10-15 Отощенно-спекающиеся угли Остальное Одним из направлений углубления переработки нефти за счет вовлечения в неф- тепереработку тяжелых нефтяных остатков является процесс термооблагоражпвания гудронов в присутствии носителей с большой удельной поверхностью. Процесс осуществляется при 410-430°С в течение 30-120 мин. когда интенсивно протекают процессы деструкции и поликонденсамш. позволяющие получать до 65% дистилтят- ных фракций с концом кипения 540 С и остаток, представляющий собой мезогенный пек. который может быть использован Б качестве спекающей добавки в смеси с носителем или после отделения последнего.

vj О СО О

XJ

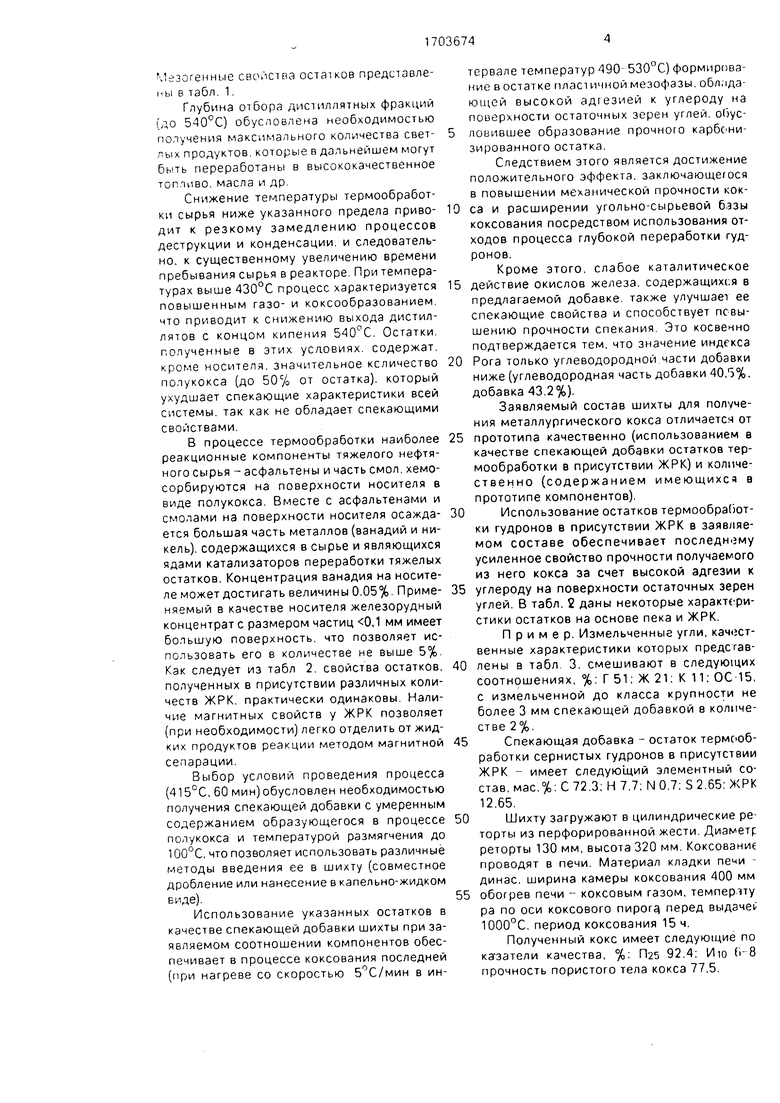

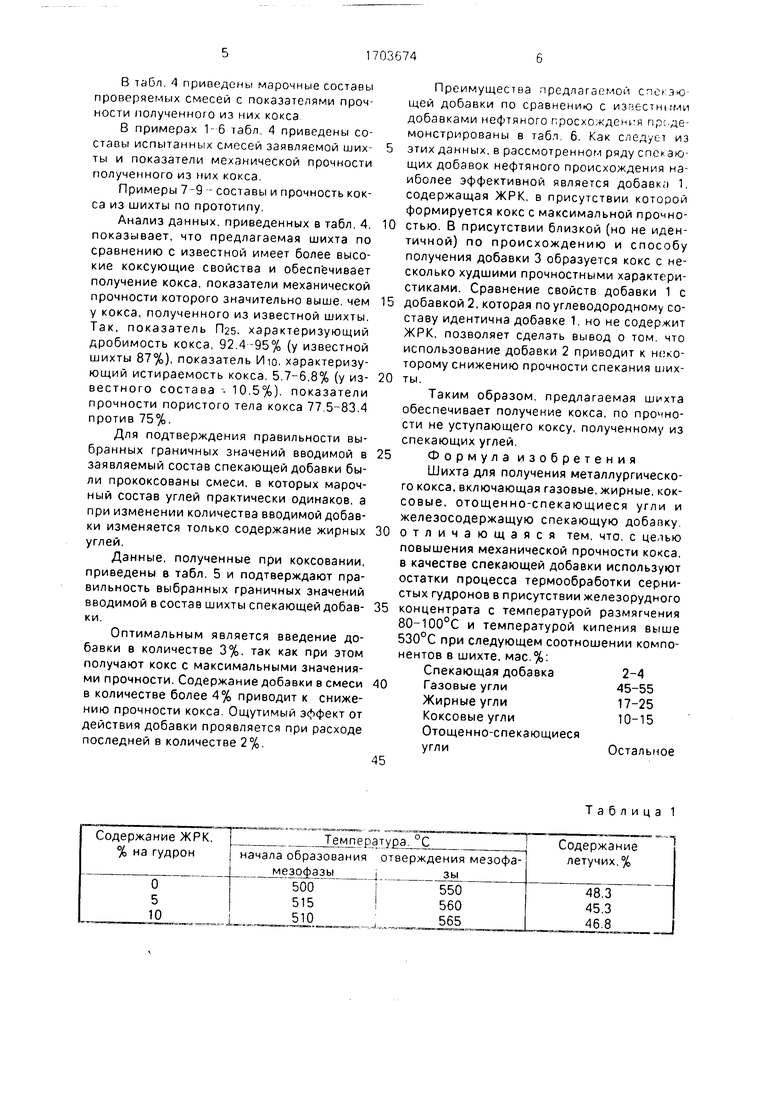

Мезогенные свойства остатков представлены в табл. 1.

Глубина отбора дистиллятных фракций (до 540°С) обусловлена необходимостью получения максимального количества светлых продуктов, которые в дальнейшем могут быть переработаны в высококачественное топливо, масла и др.

Снижение температуры термообработки сырья ниже указанного предела приводит к резкому замедлению процессов деструкции и конденсации, и следовательно, к существенному увеличению времени пребывания сырья в реакторе. При температурах выше 430°С процесс характеризуется повышенным газо- и коксообразованием, что приводит к снижению выхода дистиллятов с концом кипения 540°С. Остатки, полученные в этих усдовиях. содержат. кроме носителя, значительное ксличество полукокса (до 50% от остатка), который ухудшает спекающие характеристики всей системы, так как не обладает спекающими свойствами.

В процессе термообработки наиболее реакционные компоненты тяжелого нефтяного сырья - асфальтены и часть смол, хемо- сорбируются на поверхности носителя в виде полукокса. Вместе с асфальтенами и смолами на поверхности носителя осаждается большая часть металлов (ванадий и никель), содержащихся в сырье и являющихся ядами катализаторов переработки тяжелых остатков. Концентрация ванадия на носителе может достигать величины 0.05%. Применяемый в качестве носителя железорудный концентрат с размером частиц 0,1 мм имеет большую поверхность, что позволяет использовать его в количестве не выше 5%. Как следует из табл 2. свойства остатков, полученных в присутствии различных количеств ЖРК. практически одинаковы. Наличие магнитных свойств у ЖРК позволяет (при необходимости) легко отделить от жидких продуктов реакции методом магнитной сепарации.

Выбор условий проведения процесса (415°С, 60 мин) обусловлен необходимостью получения спекающей добавки с умеренным содержанием образующегося в процессе полукокса и температурой размягчения до 100°С,что позволяет использовать различные методы введения ее в шихту (совместное дробление или нанесение в капельно-жидком виде).

Использование указанных остатков в качестве спекающей добавки шихты при заявляемом соотношении компонентов обеспечивает в процессе коксования последней (при нагреве со скоростью 5°С/мин в интервале температур 490-530°С) формирование в остатке пласт ичной мезофазы, обладающей высокой адгезией к углероду на поверхности остаточных зерен углей. о()условившее образование прочного карбонизированного остатка.

Следствием этого является достижение положительного эффекта, заключающегося в повышении механической прочности кок0 са и расширении угольно-сырьевой базы коксования посредством использования отходов процесса глубокой переработки гуд- ронов.

Кроме этого, слабое каталитическое

5 действие окислов железа, содержащихся в предлагаемой добавке, также улучшает ее спекающие свойства и способствует повышению прочности спекания. Это косвенно подтверждается тем, что значение индекса

0 Рога только углеводородной части добавки ниже (углеводородная часть добавки 40,5%. добавка 43.2%).

Заявляемый состав шихты для получения металлургического кокса отличается от

5 прототипа качественно (использованием в качестве спекающей добавки остатков термообработки в присутствии ЖРК) и количественно (содержанием имеющихся в прототипе компонентов).

0Использование остатков термообработки гудронов в присутствии ЖРК в заявляемом составе обеспечивает последнему усиленное свойство прочности получаемого из него кокса за счет высокой адгезии к

5 углероду на поверхности остаточных зерен углей. В табл. 2 даны некоторые характеристики остатков на основе пека и ЖРК.

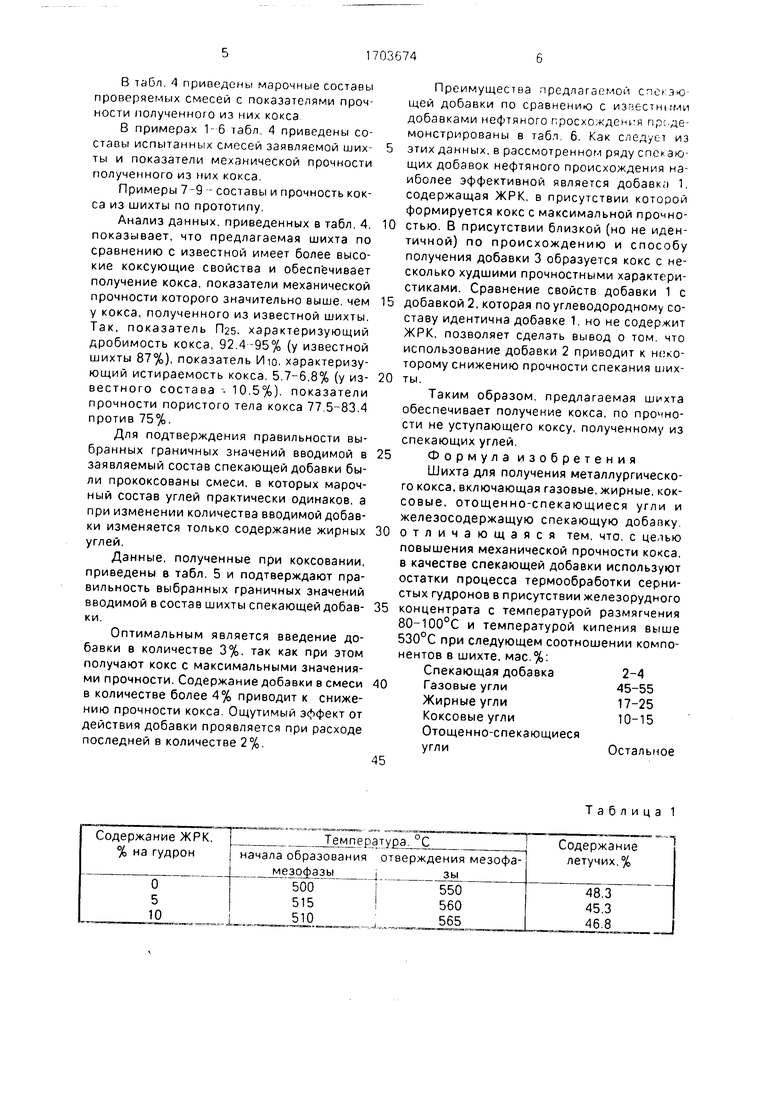

Пример. Измельченные угли, качественные характеристики которых предсгав0 лены в табл. 3, смешивают в следующих соотношениях, %: Г 51; Ж 21: К 11; ОС-15, с измельченной до класса крупности не более 3 мм спекающей добавкой в количестве 2%.

5Спекающая добавка - остаток термообработки сернистых гудронов в присутствии ЖРК - имеет следующий элементный состав, мае.%; С 72,3; Н7.7; N0.7; S 2.65; ЖРК 12,65.

0Шихту загружают в цилиндрические реторты из перфорированной жести. Диаметр реторты 130 мм, высота 320 мм. Коксование проводят в печи. Материал кладки печи - динас, ширина камеры коксования 400 мм

5 обогрев печи - коксовым газом, темперэту ра по оси коксового пирога, перед выдаче 1000°С, период коксования 15 ч.

Полученный кокс имеет следующие по ка-затели качества, %: П25 92,4; Ию (i-8 прочность пористого тела кокса 77,5.

В табл. 4 приведены марочные составы проверяемых смесей с показателями прочности полученного из них кокса

В примерах 1-6 табл. 4 приведены составы испытанных смесей заявляемой шихты и показатели механической прочности полученного из них кокса.

Примеры 7-9 - составы и прочность кокса из шихты по прототипу.

Анализ данных, приведенных в табл. А. показывает, что предлагаемая шихта по сравнению с известной имеет более высокие коксующие свойства и обеспечивает получение кокса, показатели механической прочности которого значительно выше, чем у кокса, полученного из известной шихты. Так, показатель ГЪб, характеризующий дробимость кокса, 92.4-95% (у известной шихты 87%), показатель Ию, характеризующий истираемость кокса, 5.7-6,8% (у известного состава 10,5%), показатели прочности пористого тела кокса 77,5-83.4 против 75%.

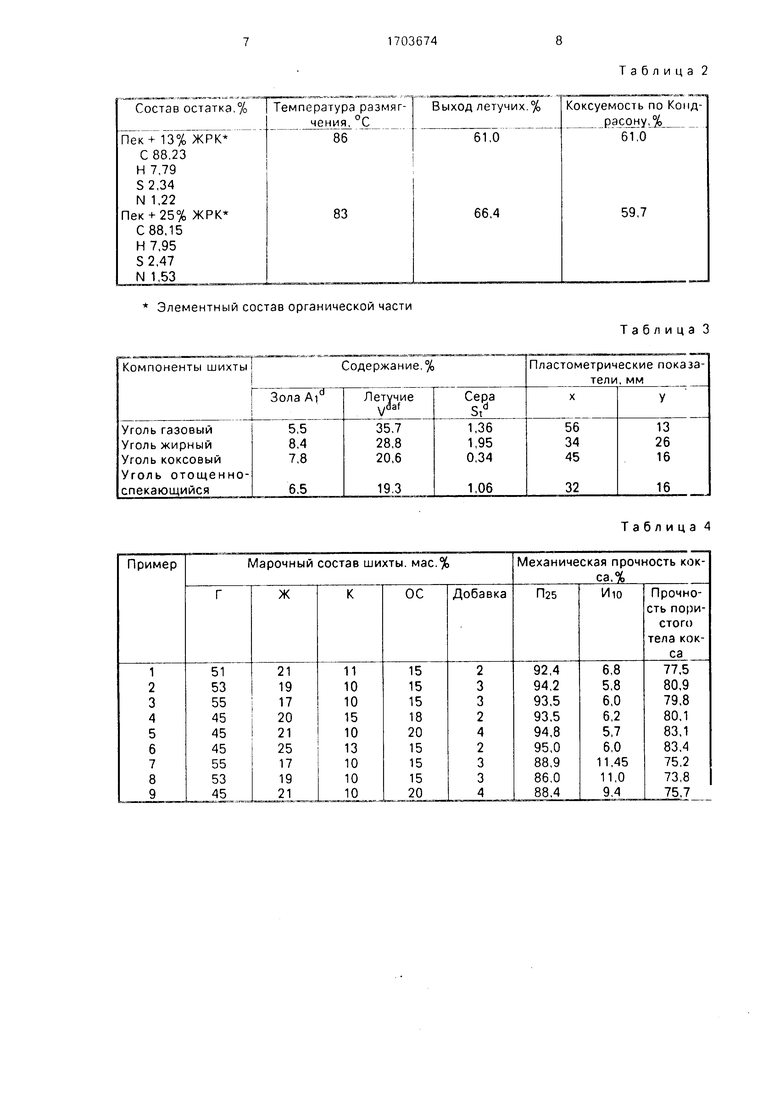

Для подтверждения правильности выбранных граничных значений вводимой в заявляемый состав спекающей добавки были прококсованы смеси, в которых марочный состав углей практически одинаков, а при изменении количества вводимой добавки изменяется только содержание жирных углей,

Данные, полученные при коксовании, приведены в табл. 5 и подтверждают правильность выбранных граничных значений вводимой в состав шихты спекающей добавки.

Оптимальным является введение добавки в количестве 3%. так как при этом получают кокс с максимальными значениями прочности. Содержание добавки в смеси в количестве более 4% приводит к снижению прочности кокса. Ощутимый эффект от действия добавки проявляется при расходе последней в количестве 2%.

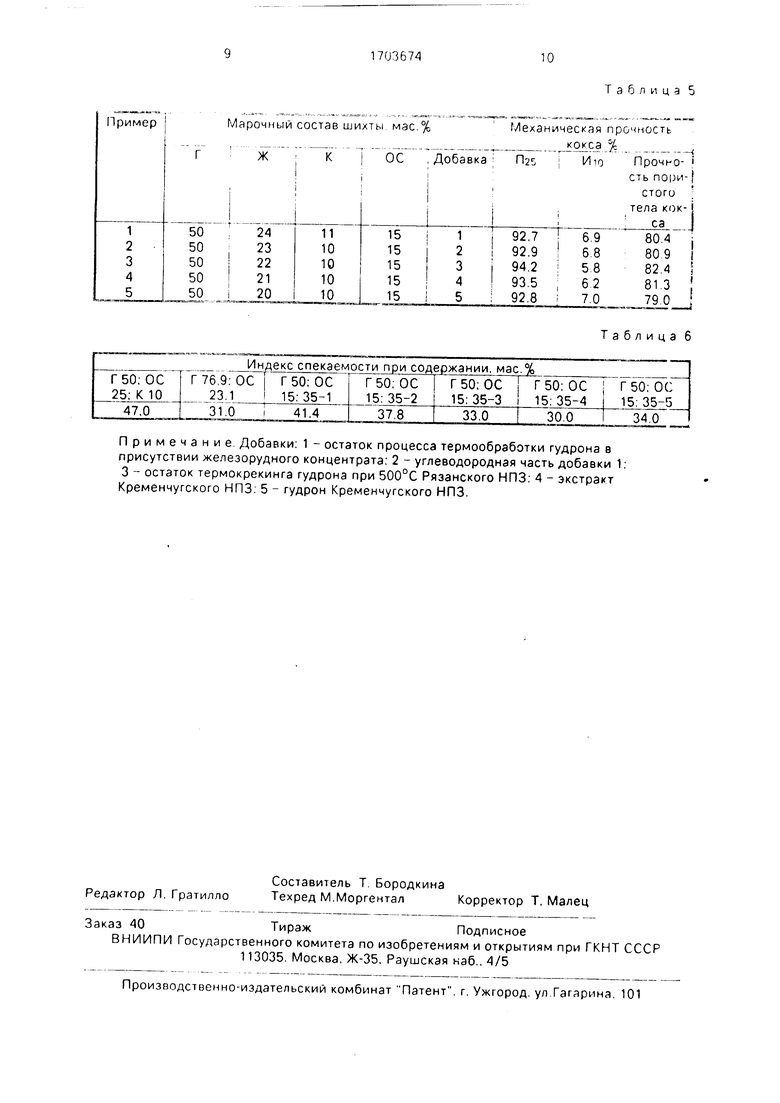

Преимущества предлагаемой спекающей добавки по сравнению с известными добавками нефтяного просхождения продемонстрированы в табл. 6. Как следует из

этих данных, в рассмотренном ряду спекающих добавок нефтяного происхождения наиболее эффективной является добавка 1. содержащая ЖРК, в присутствии которой формируется кокс с максимальной прочностью. В присутствии близкой (но не идентичной) по происхождению и способу получения добавки 3 образуется кокс с несколько худшими прочностными характеристиками. Сравнение свойств добавки 1 с

добавкой 2, которая по углеводородному составу идентична добавке 1, но не содержит ЖРК, позволяет сделать вывод о том. что использование добавки 2 приводит к некоторому снижению прочности спекания шихты.

Таким образом, предлагаемая шихта обеспечивает получение кокса, по прочности не уступающего коксу, полученному из спекающих углей.

Формула изобретения

Шихта для получения металлургического кокса, включающая газовые, жирные, коксовые, отощенно-спекающиеся угли и железосодержащую спекающую добавку,

отличающаяся тем, что. с целью повышения механической прочности кокса, в качестве спекающей добавки используют остатки процесса термообработки сернистых гудронов в присутствии железорудного

концентрата с температурой размягчения 80-100°С и температурой кипения выше 530°С при следующем соотношении компонентов в шихте, мас.%:

Спекающая добавка2-4

Газовые угли 45-55 Жирные угли 17-25 Коксовые угли 10-15 Отощенно-спекающиеся угли Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2007 |

|

RU2334779C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2007 |

|

RU2333236C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2349634C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| Способ подготовки угольной шихты к коксованию | 1979 |

|

SU899631A1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

Таблица 1

Элементный состав органической части

Таблица 2

Таблица 3

Таблица 4

Пример

Марочный состав шихты, мас.%

50

50

50

50

50

Примечание. Добавки: 1 - остаток процесса термообработки гудрона в присутствии железорудного концентрата; 2 - углеводородная часть добавки 1; 3 - остаток термокрекинга гудрона при 500°С Рязанского НПЗ: 4 - экстракт Кременчугского НПЗ. 5 - гудрон Кременчугского НПЗ.

Таблица 5

Механическая прочность ксжса %

Таблица 6

| Шихта для получения металлургического кокса | 1979 |

|

SU941393A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Использование спекающих добавок в шихте для коксования | |||

| Сер | |||

| Коксохимическое производство | |||

| ЦНИИинформации и технико-экономических исследований черной металлургии, 1987, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-01-07—Публикация

1989-03-20—Подача