(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО

КОКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения металлургического кокса | 1989 |

|

SU1736993A1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| Способ подготовки шихты для коксования | 1980 |

|

SU1013457A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

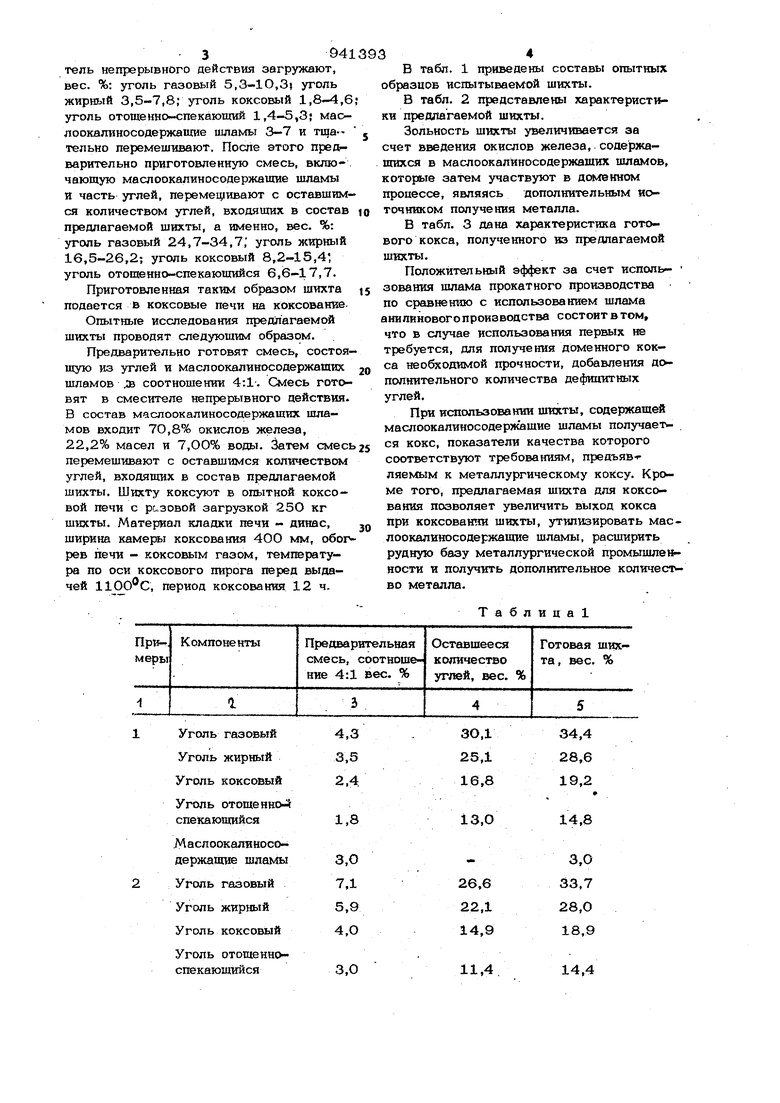

1 Изобретение отиосится к приготовлени шихтовых материалов и может быть использовано в производстве металлургичес кого кокса. Известна шихта для получения металлургичесжого кокса, включающая газовые жирные, коксовые, отошенио-спекаюшие угли и железосодержашие шламы анилинового производства tl Однако при введении в шихту железосодержащих шламов анилинового произ во детва -ухудшаются механические свой ства кокса и качество кокса при использовании указанных шламов можно восстановить только за счет увеличения содержания в ШИХТ6 доли дефицитных хорсшоспекающихся углей. Целью изобрете (гая.является увеличение выхода и удешевление кокса. Цель достигается применением шихты для получения металлургического кокса, включающей газовые, жирные, коксовые, отощени(ж:пйкающиеся угли и железосояержагций шлам, в которой в качестве желез осодержапюго шлама используют маслоокалкносодесжапше шламы прокатного производства при следующем соотношении компонентов в шихте, вес. %i Газовые угляЗО-45 Жирные угли2О-34 Коксовые угли1О-2О Отоше иио-спекающне угли8-23 Маслоокалижюодержашие шлаксы3-7 Маслоо1(влиносоде1жащие прокатшдх стаиов пфедставпйют собой вязкую, малотекучую сликкую смесь, в которой содержание окислов железа колеблется в пределах: 7О-75 вес. %, масел 20-25 вес. % и воф 7-10 вес. %. Шихту готовят следующим образом. Для равномерного распределения маслоокалиносодвржаших шламов в готовой шихр те предварительно приготавливают смесь из углей, входящих в шихту, и маслоокалиносодержапих шламов в соотношении 5:1 соо ветствеино. Для этого в смеси941тепь непрерывного действия загружают, вес. %: уголь газовый 5,3-10,3 уголь жирный 3,5-7,8; уголь коксовьтй 1,8-4,6 уголь отощенно-спекаюший 1,4-5,3; маслоокалииосодержапше шламы 3-7 и тща-тельно перемешивают. После этого предварительно приготовленную смесь, включающую маслоокалиносодержаище шламы и часть углей, перемешивают с оставшимся количеством углей, входящих в состав предлагаемой шихты, а именно, вес. %: уголь газовый 24,7-34,7; уголь жирный 16,5-26,2; уголь коксовый 8,2-15,4, уголь отошенно-спекаюшийся 6,6-17,7. Приготовленная таким образом шихта подается в коксовые печи на коксование. Опытные исследования предлагаемой шихты проводят следующим образом. Предварительно готовят смесь, состоя щую из углей и маслоокалиносодержаших шламов JB соотношении 4:1. Смесь готовят в смесителе непрерывного действия. В ссютав маслоокалиносодержащих шламов входит 7О,8% окислов железа. 22,2% масел и 7,ОО% воды. Затем смес перемешивают с оставшимся количеством углей, входящих в состав предлагаемой шихты. Шихту коксуют в опытной коксовой печи с р.:изовой загрузкой 25О кг шихты. Материал кладки печи - динас, ширина камеры коксования 400 мм, обог рев печи - коксовым газом, температура по оси коксового пирога перед выдачей , период коксования 12 ч.

Уголь отощеншэ-

спекаюшмйся

Маслоокалиносодержащие шламы

Уголь газовый

Уголь жирный

Уголь коксовый

Уголь отощенноспекающийся

14,8

3,0 33,7 28,0 18,9

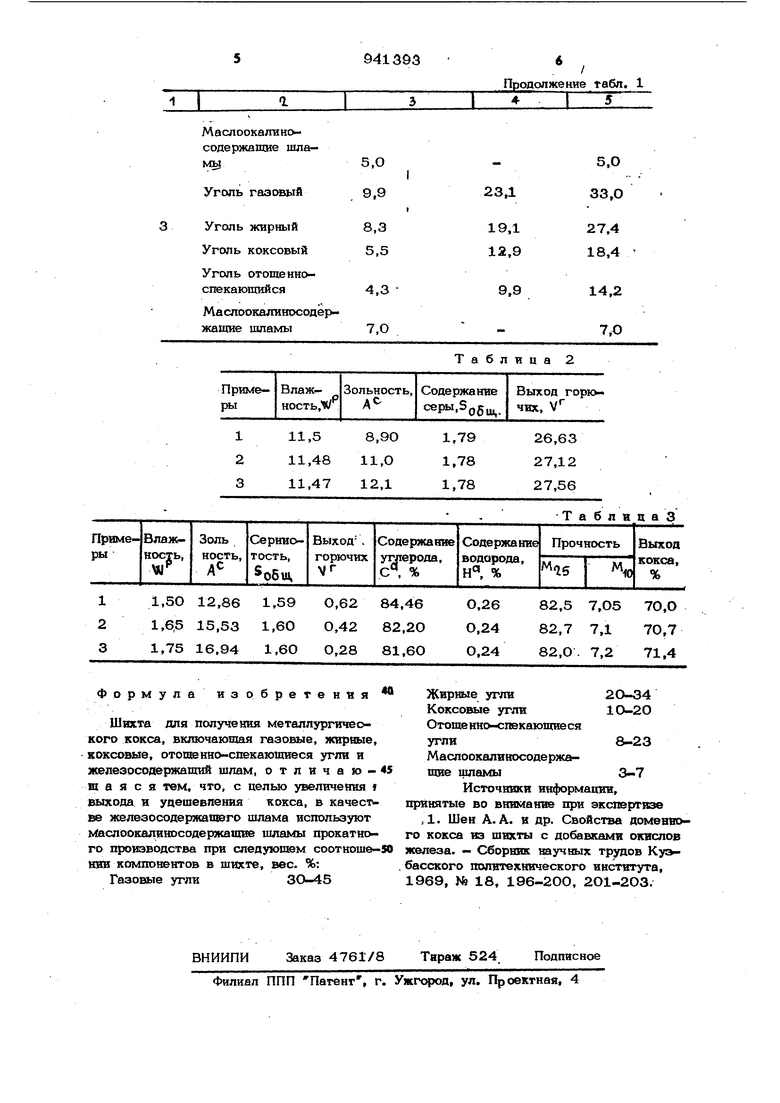

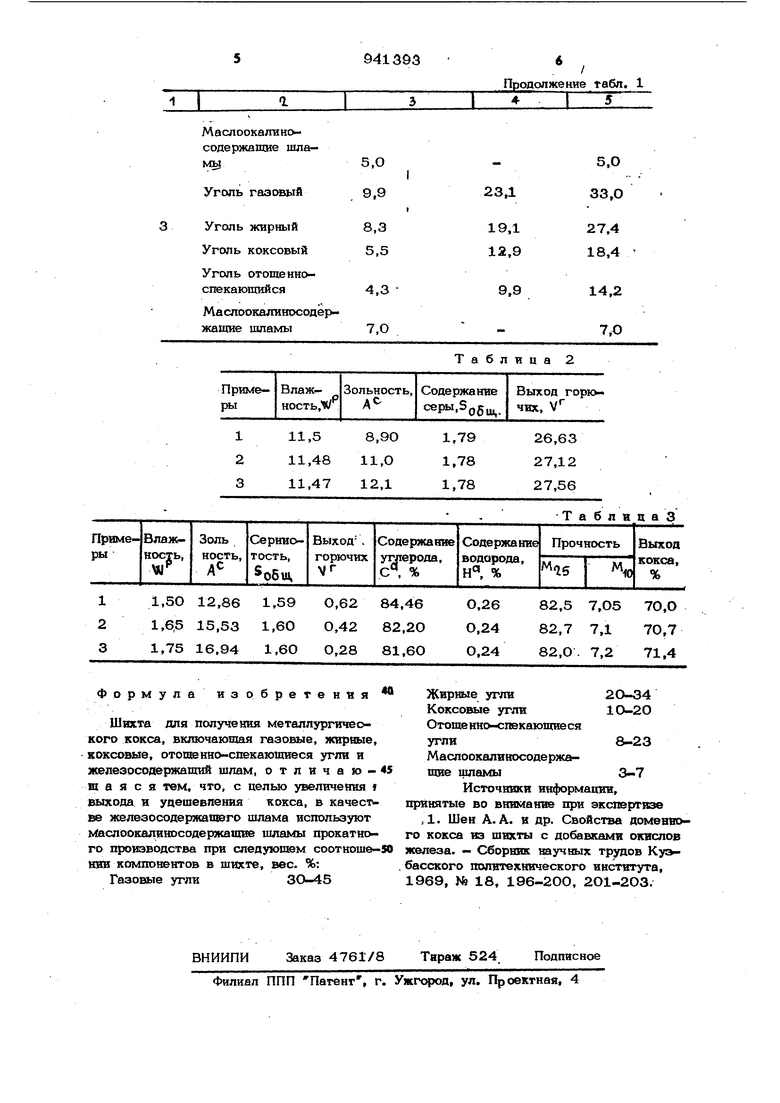

14,4 В табл. 1 приведены составы опытных бразцов испытываемой шихты. В табл. 2 представлены характеристии предлагаемой шихты. Зольность шихты увеличивается за счет введения окислов железа, содержащихся в маслоокалиносодержащих шламов, которые затем участвуют в дсмекном процессе, являясь дополнительным Ht точником получения металла. В табл. 3 дана характеристика готового кокса, полученного из предлагаемой шихты. Положительный эффект за счет использования шлама прокатного производства по сравнен1по с использованием шлама анилинового производства состоит в том, что в случае использования первых нэ требуется, для получения доменного кокса необходимой прочности, добавления дополнительного количества дефшгатных углей. При использовашга шихты, содержащей маслоокалиносодержашие шламы получает я кокс, показатели качества которого соответствуют требованиям, предъявч . ...«.м.м...мпч.чгг1 rnvtf r a 1лТЯО Л тп ЛТчСГАнр ляемым к металлургическому коксу. Кроме того, предлагаемая шихта для коксования позволяет увеличить выход кокса при коксовашш шихты, утилизировать маслоокалиносодержащие шламы, расширить рудную базу металлургической промышленности и получить дополнительное количест во металла. Таблица

Маслоокаяиносодержашие шла-

мы

Уголь гаэсшцй

Уголь жирный

Уголь коксовый

Уголь отощенноспекающийся

Маслоокалиносоджашие шламы

Продолжение ta6n. 1

5,0 33,0

27,4 18,4

14,2 7,0

Таблица 2

ТаблицаЗ

Авторы

Даты

1982-07-07—Публикация

1979-08-23—Подача