1

Изобретение относится к химической технологии топлива и может быть использовано в коксохимической промышленности.

Известны способы подготовки угольной шихты к коксованию, включающие смешивание газовых (Г), жирных (Ж), коксовых (к) и отощенных спекающихся (ОС) углей, а также добавление в эту шихту для коксования твердых добавок: кокса, полукокса, коксовой мелочи, антрацита, гудрона, пека и др., которые вводят в количестве 1 .

Однако все используемые в этих способах твердые добавки имеют поры малого диаметра, поэтому они не участвуют в формировании структуры конечного продукта коксования и тем более не могут способствовать увеличению выхода кокса.

Суидествующие способы подготовки шихты для коксования с добавлениями и без них, а также способ термической Подготовки углей и их смесей до

температуры 250-350°С перед загрузкой в коксовую камеру не предусматривает использования имеющихся в исходных продуктах пор для увеличения выхода кокса и повышения его прочности. В указанном способе наличие газовых углей в шихте приводит к снижению выхода кокса и его прочностных свойств. Это вызвано тем, что газовые угли имеют повышенный выход летучих веществ и при их коксовании значительная часть выделяющихся жидких и газообразных химических летучих продуктов удаляется в виде газа, который из-за недостаточной поверхности пор твердых продуктов графитизируется в ограниченной мере, в связи с чем снижается выход металлургического кокса.

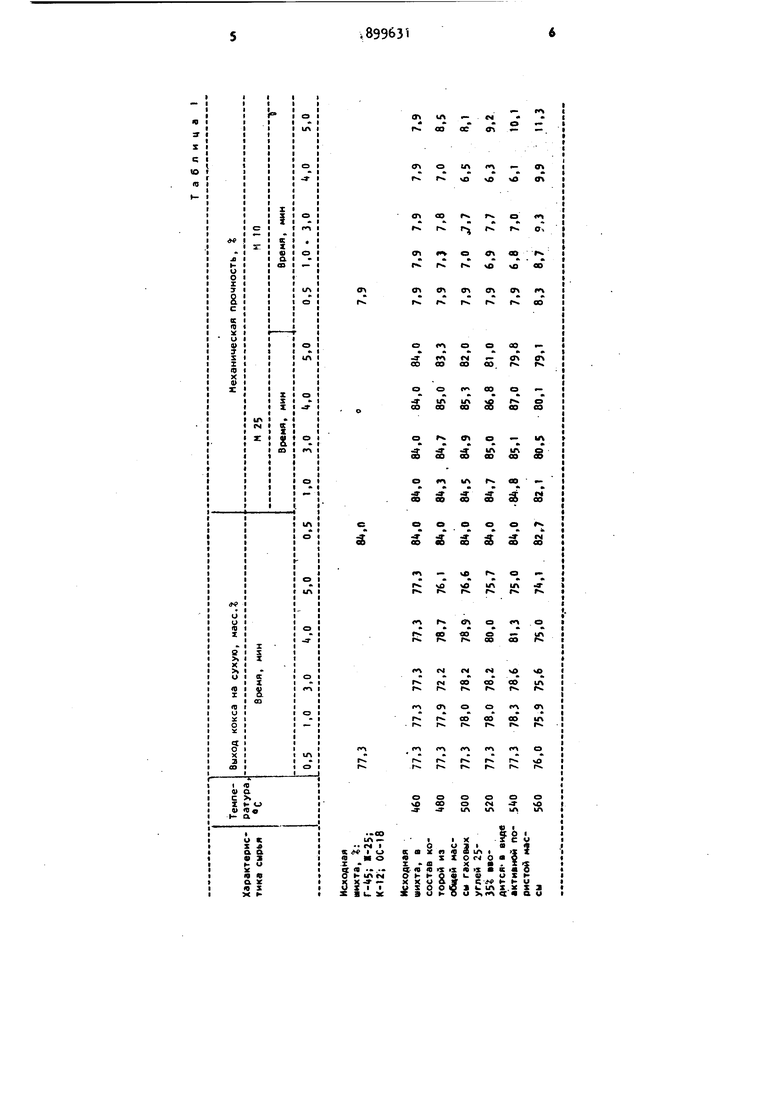

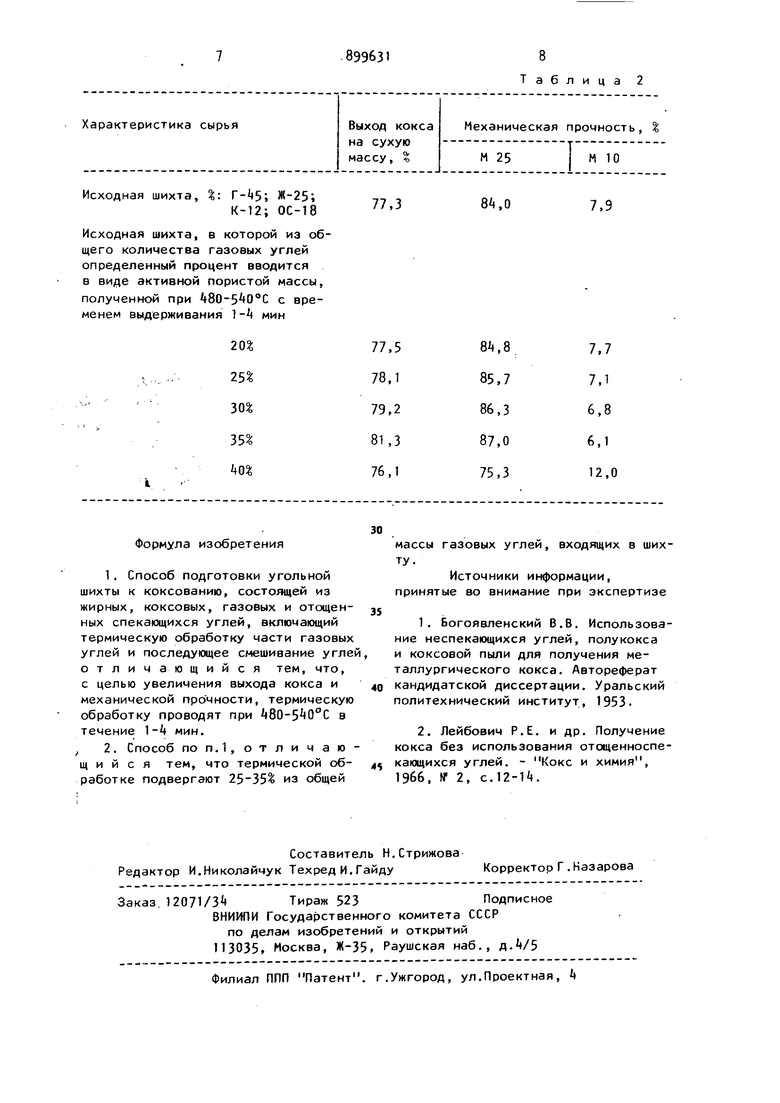

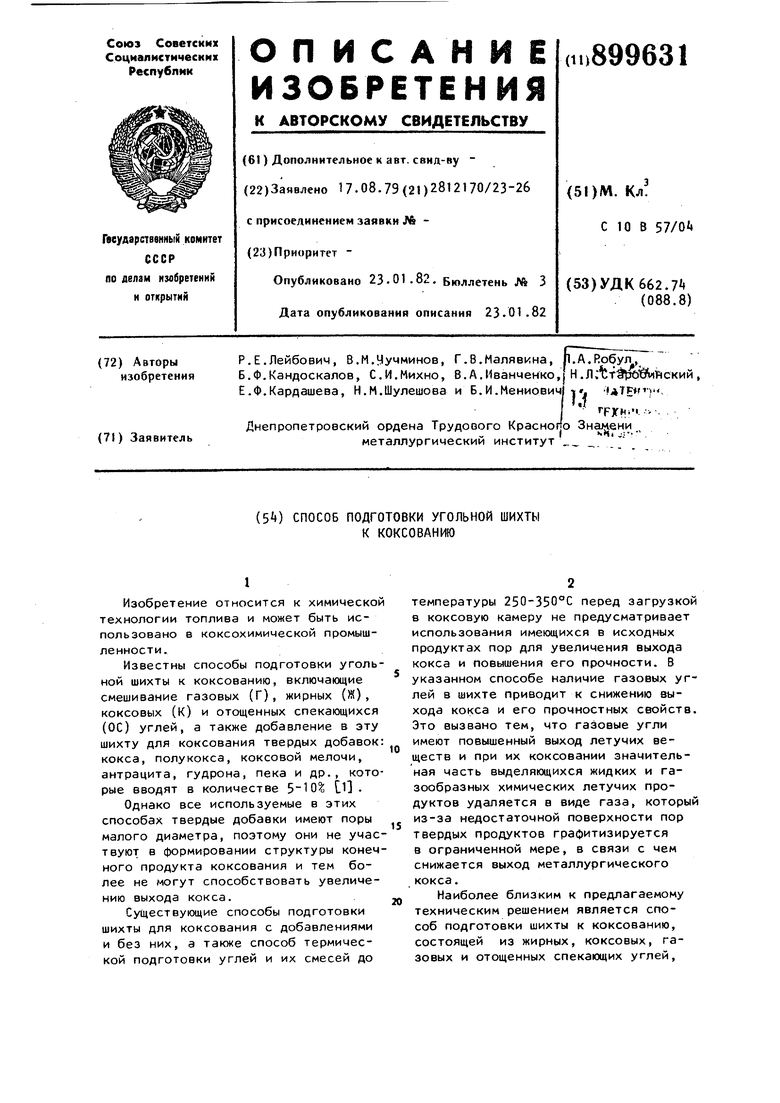

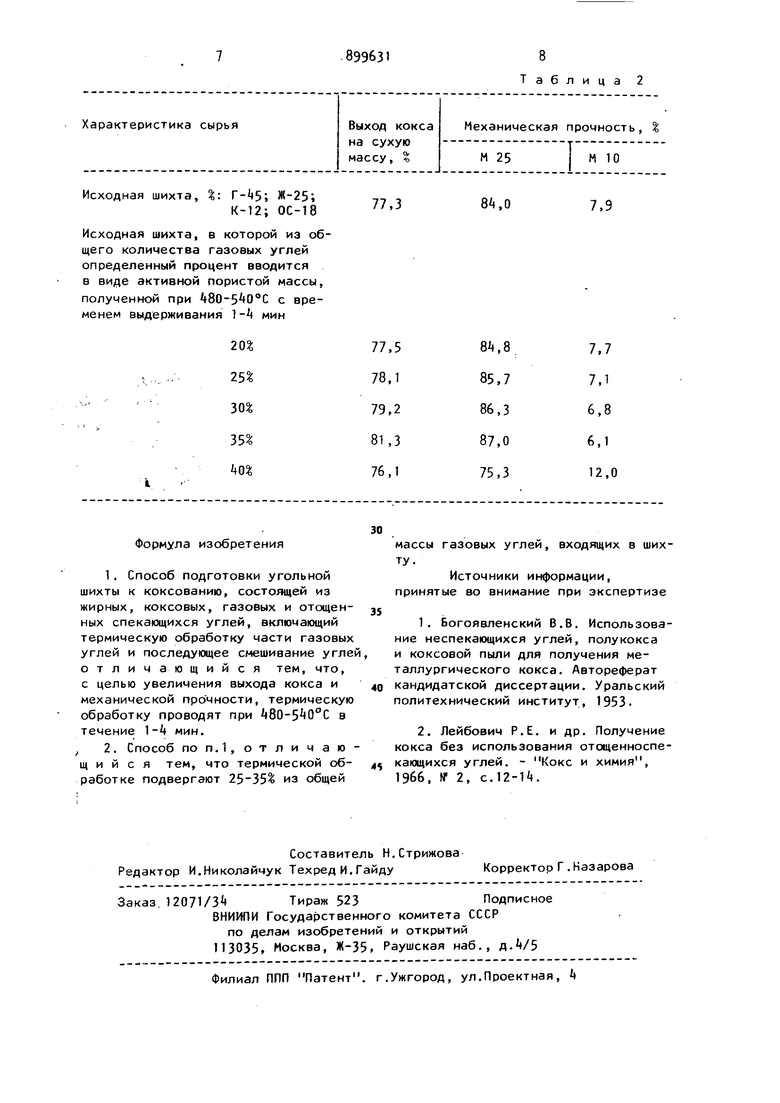

Наиболее близким к предлагаемому техническим решением является способ подготовки шихты к коксованию, состоящей из жирных, коксовых, газовых и отощенных спекающих углей. включающий термическую обработку части газовых углей при 250 С в течение 10 мин и последующее смешивание углей .21. Однако при этом процессе обработки газовые угли не переходят в пластическое состояние, не увеличивают свою пористость и введение их в угольную шихту не приводит к увеличе нию выхода кокса и повышению его механических свойств. Цель изобретения - увеличение выхода металлургического кокса и повышение его механической прочности. Указанная цель достигается тем, что согласно способу подготовки угольной шихты к коксованию, состоя щей из жирных, коксовых, газовых и отощенных спекающихся углей, включающему термическую обработку части газовых углей и последующее смешивание углей, термическую обработку проводят при в течение 1 - ми н. Кроме того5 термической обработке подвергают 25-35% из общей массы газовых углей, входящих в шихту. Выдерживание углей в пределах мин объясняется тем, что если уголь выдерживать меньше 1 мин, спе кание его не произойдет и не образу ется пористой массы, уголь будет просто нагретым. ЕСЛИ уголь выдерживать более ми произойдет процесс пиролиза настоль ко глубоко, что образуется полукокс Температурный режим обработки га зовых углей в пределах +80-Б О°С принят в связи с тем, что при выдер живании углей при температуре ниже 480 С недостаточное количество его переходит в пластическое состояние с образованием пор, а при температу ре выше идет бурный процесс 14 перехода угля в полукокс и образующиеся поры на 80-85 заграфичиваются. в табл.1 Приведены данные, показывающие влияние температуры и времени обработки газовых углей на выход кокса и его механическую прочность . Для обработки предлагается использовать 25-35 от общего количества применяемых в шихте газовых углей в связи с тем, что если вводить в шихту меньшее количество обработанных углей, то и общая поверхность пор будет ниже, а следовательно, снизится относительное увеличение выхода кокса и его механическая прочность . При использовании в шихте более 35 пористой добавки выделяющихся в процессе коксования газов недостаточно для заграфичивания пор вводимой добавки, в связи с чем получается кокс меньшей прочности. В табл.2 показано влияние процентного участия обработанных газовых углей в общем количестве газовых углей, входящих в шихту для коксования, на выход кокса и его механическую прочность. Использование предлагаемого способа получения металлургического кокса из угольных шихт, в составе которых часть газовых углей подвергается термической обработке при в течение 1- мин, обеспечивает по сравнению с существующими способами возможность дополнительного увеличения выхода кокса на 1-,при неизменной загрузке камеры коксования шихтой; повышение механической прочности доменного кокса приблизительно на 2 единицы; повышение производительности доменных лечей на %.

ч S S

с ю

(б

I к

X

&

m

I«I

41о.

с.

Zь о

I-а

к

&

г.X

g I-1

« X

II;

S

n 1Л - гм о

г oo ос n

а оlA «% -ш

0 соf Г |Э4

гх.

г « осч«о1

О О О 0ч0чf

осчоооо-

т1 «ч-очел

оеооооо.

о mооот1Л1/Ч Г о

ог Очо -ич

о« ич1 во -

оОООО00соОО

оовоо««

оwflOCDflOОО

rr -«вr о

Г so k/ЧtA«e

« h вчa« о

r oo4Oо U4

r r r oooor

04r 4CMГ44 «O

r ГЧCOOOCOin

rvrN.rxr r r

«лОЧооr ОЧ

г-r ООсосоU4

((

Г ГхГ Г Г Г

о ч t/ч

о

о о со

1Л

lg

X

ffl

U 3

„;

I

g-« о U4 I

о M о

X «a

I

X X « -X

ex- 10 l«

1

ь к о «I 1.

xy X5-C-2S

и

vsoooa«.u4

l-ri

13 X Э u I- e и

.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312883C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

Исходная шихта, %: Г-45; Ж-25;

К-12; ОС-18

Исходная шихта, в которой из общего количества газовых углей определенный процент вводится в виде активной пористой массы, полученной при ЦBQ-S O°C с временем выдерживания 1- мин

8k.О

77,3

Авторы

Даты

1982-01-23—Публикация

1979-08-17—Подача