Изобретение относится к металлургии, а именно к устройствам для термообработки специальных изделий в колпаковых печах, и может быть использовано для отжига рулонов, бунтов и кольцевых заготовок.

Известна колпаковая печь для отжига рулонов, состоящая из колпака, установленного над муфелем на стенде, вентилятора в стенде, плазмотрона, расположенного на некотором расстоянии вне печи и соединенного трубопроводом через экраны-отражатели с подмуфельным пространством в зоне вентилятора, а также снабженного байпас- ной линией для рециркуляции после очистки защитного газа через плазмотрон под муфель 1.

Недостатком данной колпаковой печи является низкая производительность, обусловленная использованием плазмотрона только в качестве основного нагревателя с локализованным вводом плазменной струи, что приводит при ускоренной выдаче энергии, обеспечивающей высокую производительность, к неизбежному перегреву нижних рулонов садки. Кроме того, плазмотрон удаляется от печи на некоторое расстояние и используются специальные экраны-отражатели для выравнивания и снижения температуры защитного газа, что повышает необратимые тепловые потери в системе энергопитания печи. Необходимость вывода защитного газа при рециркуляции по байпасной линии, находящейся вне печи, также увеличивает тепловые потери и снижает термический КПД печи. Таким образом, повышение производительности в данной печи ограничивается низкой предельно возможной энергией и энтальпией плазменной струи при локализованном вводе, исключающем местные перегревы металла. Лимитирование п-о повышению удельной мощности плазменной струи не дает возможность получать высокие скорости нагрева и сокращать время отжига. Локализованный ввод нагретого защитного газа приводит к неравномерному прогреву садки, в результате общее время термообработки удлиняется вследствие необходимости выравнивания температуры по

высоте садки, что приводит к снижению производительности печи.

Наиболее близкой по технической сущности к изобретению является колпаковая

печь для отжига рулонов металла, содержащая стенд с соосно закрепленной на нем цилиндрической огнеупорной тумбой с центральным суживающимся к стенду каналом, коаксиально расположенные на стенде колпак с нагревателями и муфель и размещенное в центральном канале тумбы устройство для обеспечения принудительной циркуляции газа в муфеле в виде конфузора и узла подачи газа 2 .

Недостатком известной колпаковой печи является низкая производительность, обусловленная высокими тепловыми потерями на нагрев локально вводимого через узел подачи газа в стенде холодного эжектирующего защитного газа. Причем для подогрева циркулирующего газа используются стендовые электронагреватели сопротивления, далее этот газ смешивается с эжектиру- ющим газом. Эффективность нагрева

циркулирующего защитного газа стендовыми нагревателями ограничивается низким коэффициентом теплоотдачи, и термический КПД достигает лишь 20-30%. Ввод эжектирующего защитного газа производится в центральную часть рулонов саДки, а максимальный вклад в нагрев осуществляется электронагревателями сопротивления через муфель боковых периферийных частей рулонов, следовательно, создаются условия для преимущественного нагрева внешних частей садки, что приводит к неравномерности нагрева. 8 данной безвен- тиляторной печи для получения эффективной циркуляции защитного газа

необходимы высокие (не менее 0,3 МПа) давления в узле подачи газа со стабильными параметрами. В реальных производственных условиях термических цехов возникают сложности получения давлений газов необходимых параметров, например для водород- и аммиаксодержащих газов. Кроме того, периодическое подключение соседних печей и стендов приводит к колебаниям давления в узле подачи газа, что сказывается на

эффективности работы устройства, обеспечивающего принудительную циркуляцию газа в муфеле и теплообмена в печи. В данной печи при увеличении электрической мощности нагревателей необходимо повышать расход эжектирующего газа для интенсификации циркуляции, при этом усиливается температурная неравномерность между периферийными и центральными слоями рулонов, а также между верхними и нижними рулонами, Для выравнивания распределения температуры садки необходимы затраты времени, что понижает производительность печи.

Целью изобретения является повышение производительности печи за счет сокращения времени нагрева путем снижения тепловых потерь в системе электропитания печи и выравнивания температурного поля в подмуфельном пространстве.

Для достижения поставленной цели в колпаковой печи для отжига рулонов металлов, содержащей стенд с соосно закрепленной на нем цилиндрической огнеупорной тумбой с центральным суживающимся к стенду каналом,коаксиально расположенные на стенде колпак с нагревателями и муфель и размещенное в центральном канале тумбы устройство для обеспечения при- удительной циркуляции газа в муфеле в иде конфузора и узла подачи газа, последуй выполнен в виде плазмотрона, а конфу- зор - с возможностью вертикального возвратно-поступательного перемещения.

Выполнение узла подачи газа в виде плазмотрона позволяет повысить произво- дитепьность печи за счет сокращения тепло- i.t, -. . ;ерь в системе электропитания печи путем увеличения термического КПД при высокоскоростном нагреве плазменным потоком и выравнивания температурного поля по сечению садки при вводе тепла в центральные части рулонов без локальных перегревов.

Выполнение конфузора с возможностью вертикального возвратно-поступательного перемещения позволяет повысить производительность печи за счет сокращения времени нагрева и выравнивания температурного поля по высоте садки путем периодического сканирования конфузора по высоте садки и равномерного распределения зоны с максимальным тепловыделением, а также интенсификации циркуляции защитного газа.

На чертеже изображена схема колпаковой печи для отжига рулонов металла.

Колпаковая печь содержит колпак 1 с секциями электронагревателей 2-4. запи- тываемых через контакторы 5-7 на трехфазную сеть по схеме звезда с заземленной

общей точкой. Колпак 1 и расположенный под ним коаксиально муфель 8 установлены на стенде 9 и герметизированы с помощью песочных и гидравлических затворов 10. На 5 стенде 9 соосно с цилиндрическим отверстием 12 закреплена цилиндрическая тумба 11 из огнеупорного материала с центральным сужив/ чцимся к стенку 9 каналом 13. Опорная кольцевая плита 14 закреплена на

0 стойках 15 в тумбе 11. Устройство 16 для обеспечения принудительной циркуляции газа под муфелем 8 проходит через цилиндрическое отверстие 12 в стенде 9 с помощью динамического уплотнения 17 и через канал

5 13 в тумбе 11. Устройство 16 для циркуляции выполнено в виде конфузора 18, имеющего радиальные отверстия 19 и сопло 20 в верхней части, а также узла 21 подачи газа, уста- новленого в конфузоре 18 на уровне

0 радиальных отверстий 19. Узел 21 подачи газа выполнен в виде электродугового плазмотрона 22, состоящего из катода 23 и выходного анода 24. Конфузор 18 выполнен с возможностью вертикального возвратно5 поступательного перемещения через динамическое уплотнение 17 в пространстве под муфелем 8 с помощью привода 25. В электрическую цепь плазмотрона 22, к катоду 23 и выходному аноду 24, подключены источ0 ник 26 питания и осциллятор 27. Рулоны 28 металла установлены на кольцевую опорную плиту 14. причем ме жду рулонами 28 расположены конвекторные кольца 29, а на набранной стопе рулонов 28 - крышка 30.

5Колпаковая печь для отжига рулонов металла работает следующим образом.

Первоначально на кольцевую плиту 14, закрепленную на стойках 15 в тумбе 11, устанавливаются рулоны 28 металла, разде-

0 ленные конвекторными кольцами 29, а наверх стопы рулонов 28 помещается крышка 30. Затем собранная стопа рулонов 28 закрывается муфелем 8 и колпаком 1, которые устанавливаются на стенде 9 и гермети5 зируются с помощью песочных или гидравлических затворов 10. В пространство под муфелем 8 через узел 21 подачи газа, выполненный в виде плазмотрона 22, между катодом 23 и выходным анодом 24 подается

0 защитный газ в конфузор 18, и осуществляется продувка до полного вытеснения воздуха из-под муфеля 8. Затем от трехфазной сети через контакторы 5-7 на секции электронагревателей 2-4 подается напряжение и

5 происходит прогрев колпака 1 и нагрев садки рулонов 28 под муфелем 8. Затем на катод 23 и выходной анод 24 плазмотрона 22 подается напряжение от источника 26 питания, и с помощью осциллятора 27 инициируется дуговой разряд между катодом 23 и

анодом 24, который нагревает защитный газ в зависимости от расхода и подводимой электрической мощности до 1500 -5000°С. Конфузор 18, проходящий через цилиндрическое отверстие 12 в стенде 9 с помощью динамического уплотнения 17, расположен в крайнем нижнем положении. Нагретый в плазмотроне 22 защитный газ истекает через выходной анод 24 из узла 21 подачи газа, установленного в конфузоре 18 устройства 16 для циркуляции, и эжектирует газ из пространства под муфелем 8 через зазор между опорной кольцевой плитой 14 и поверхностью верхней части тумбы 11, выполненный в виде суживающегося к стенду 9 канала 13, по радиальным отверстиям 19 в конфузоре 18, Смесь рабочего и эжектирующего газа через сопло 20 в верхней части конфузора 18 поступает в центральную часть стопы рулонов 28 с температурой, соответствующей режиму термообработки (600-1800°Cjf. и, проходя через конвекторные кольца 29 и крышку 30, осуществляет эффективный нагрев внутренних торцов и кромок рулонов 28. Интенсивность циркуляции защитного газа регулируется давлением, расходом и температурой плазменной струи, вытекающей из плазмотрона 22. Контроль температуры в печи и термообрзбатываемогр металла может проводиться датчиками температуры, например термопарами (не показаны), установленными внутри колпака 1 либо под муфелем 8 между рулонами 28. Температурный режим в печи может устанавливаться периодическим полным или посекционным включением и отключением электронагревателей 2-4 с помощью контакторов 5-7, Затем проводится вертикальноевозвратно-поступательноеперемещение конфузора 18 в пространстве по муфелем 8 по оси садки рулонов 28. При этом диаметр конфузора 18 циркуляционного устройства 16 принимается меньше минимального внутреннего диаметра рулонов 28. Привод 25, осуществляющий возвратно- поступательное перемещение конфузора 18 через динамическое уплотнение 17, устанавливается под стендом 9 и выполняется, например, роликовым с электрическим или пневматическим источником питания (не показан). Происходит периодическое перемещение конфузора 18 так,.чтобы верхний срез сопла 20 периодически перемещался до середины верхнего рулона 28 (показано пунктиром). При этом реализуется равномерное перемещение зоны тепловыделения и максимальной степени циркуляции нагретого газа в центре стопы рулонов 28 с выравниванием температуры внутренних слоев проката по высоте и сечению садки рулонов

28 и с повышением скорости и производительности нагрева. Стенки конфузора 18 могут выполняться неохлаждаемыми, водо- или газоохлаждаемыми или в виде тепловых

труб, Поэтому при локальном превышении температуры по высоте стопы рулонов 28 возможна коррекция температуры металла при возвратно-поступательном перемещении конфузора 18 за счет отвода тепла в его

0 охлаждаемую стенку, например, со свежим защитным газом и утилизацией этого тепла при подаче газа на узел 21 подачи циркуляционного устройства 16. В данной печи возможно периодическое и/или циклическое

5 возвратно-поступательное перемещение конфузора 18 по высоте садки рулонов 28 в зависимости от вида применяемой термообработки, например равномерный отжиг или термоциклическая обработка. Частота и зм0 плитуда возвратно-поступательного пере- мещения конфузора 18 определяются мощностью плазмотрона 22, расходом защитного газа, объемом садки рулонов 28, температурным уровнем режима термооб5 работки, теплофизическими характеристиками нагреваемого металла и защитного газа. Горение плазменной дуги в плазмотроне 22 может быть постоянным или импульсным в зависимости от параметров

0 источника 26 питания. В качестве плазмотрона 22 возможно также использование плазменных генераторов переменного и высокочастотного тока. Конфузор 18 може т пе- ремещаться при неподвижном узле 21

5 подачи газа, а также возможно их совместное перемещение. Таким образом, в данной печи реализуется одновременный нагрев внутренних и внешних торцов рулонов 28 путем регулировки электрической мощно0 сти плазмотрона 22, изменением тока и напряжения на источнике 26 питания и расхода защитного газа, задания частоты и амплитуды возвратно-поступательного перемещения конфузора 18,совмещенного с

5 известным нагревом электронагревателями 2-4, позволяющий достигать равномерной и высокопроизводительной термообработки рулонов 28 металла. После окончания циклов нагрева и выдержки отключаются источ0 ник 25 питания и контакторы 5-7. Снимается колпак 1 и происходит охлаждение садки рулонов 28 под муфелем 8, завершая цикл термообработки. При этом на узел 21 подачи газа, выполненный в виде плаз5 мотрона 22, через выходной анод 24 подается холодный .защитный газ (при отключенном плазмотроне 22), а конфузор 18 совершает с помощью привода 25 вертикальное возвратно-поступательное перемещение, осуществляя равномерное по

высоте и сечению рулонов 28 охлаждение садки.

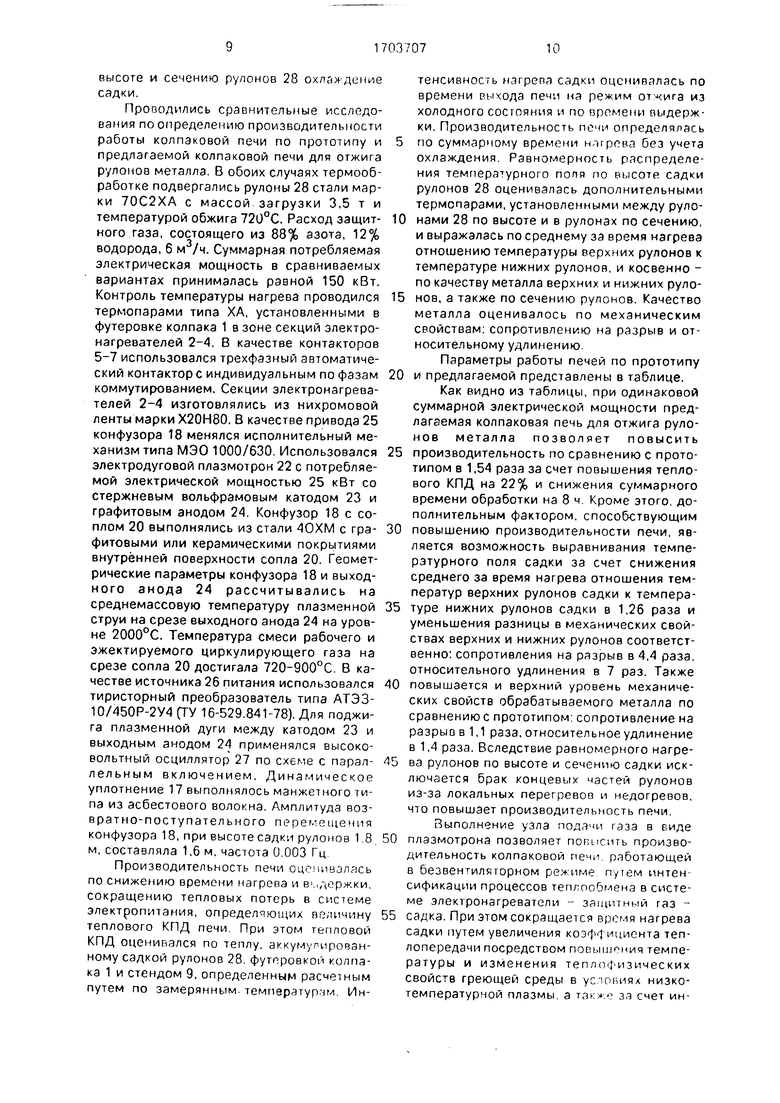

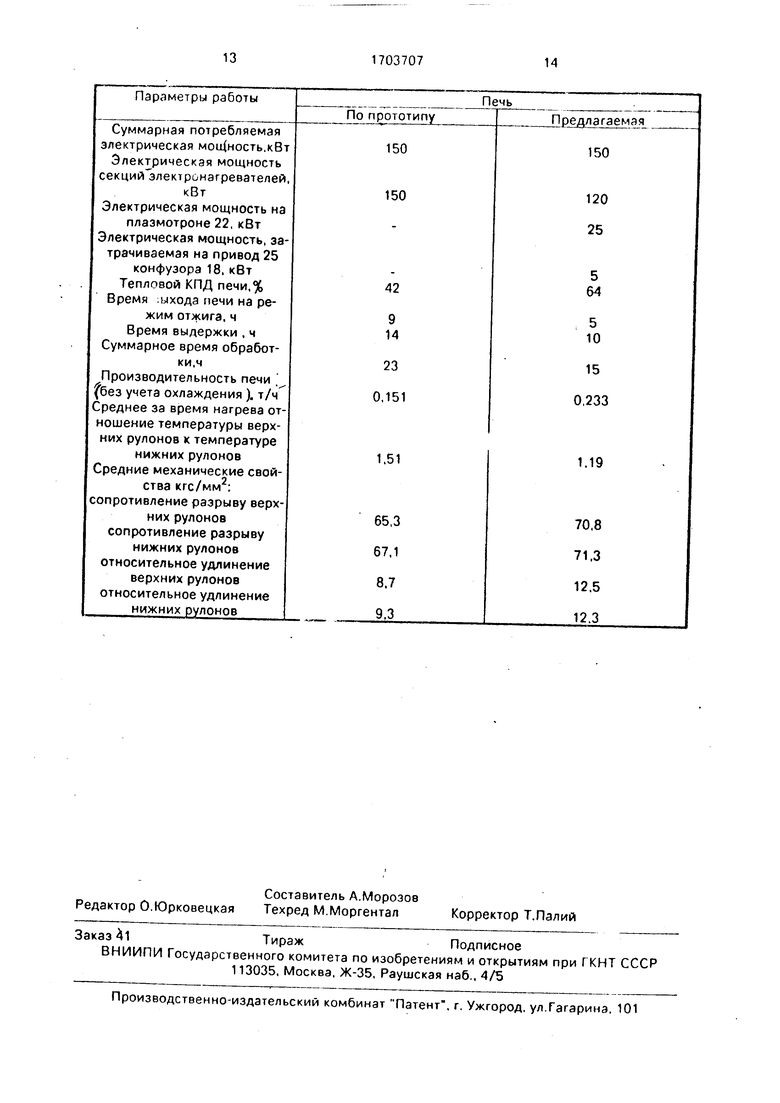

Проводились сравнительные исследования по определению производительности работы колпаковой печи по прототипу и предлагаемой колпаковой печи для отжига рулонов металла, В обоих случаях термообработке подвергались рулоны 28 стали марки 70С2ХА с массой загрузки 3,5 т и температурой обжига 720°С. Расход защитного газа, состоящего из 88% азота, 12% водорода, 6 м3/ч. Суммарная потребляемая электрическая мощность в сравниваемых вариантах принималась равной 150 кВт. Контроль температуры нагрева проводился термопарами типа ХА, установленными в футеровке колпака 1 в зоне секций электронагревателей 2-4. В качестве контакторов 5-7 использовался трехфазный автоматический контакторе индивидуальным по фазам коммутированием. Секции электронагревателей 2-4 изготовлялись из нихромовой ленты марки Х20Н80. В качестве привода 25 конфузора 18 менялся исполнительный механизм типа МЭО 1000/630. Использовался электродуговой плазмотрон 22 с потребляемой электрической мощностью 25 кВт со стержневым вольфрамовым катодом 23 и графитовым анодом 24. Конфузор 18 с соплом 20 выполнялись из стали 40ХМ с графитовыми или керамическими покрытиями внутренней поверхности сопла 20. Геометрические параметры конфузора 18 и выходного анода 24 рассчитывались на среднемассовую температуру плазменной струи на срезе выходного анода 24 на уровне 2000°С. Температура смеси рабочего и эжектируемого циркулирующего газа на срезе сопла 20 достигала 720-900°С. В качестве источника 26 питания использовался тиристорный преобразователь типа АТЭЗ- 10/450Р-2У4 СГУ 16-529.841-78). Для поджи- га плазменной дуги между катодом 23 и выходным анодом 24 применялся высоковольтный осциллятор 27 по схеме с параллельным включением. Динамическое уплотнение 17 выполнялось манжетного типа из асбестового волокна. Амплитуда возвратно-поступательного перемещения конфузора 18, при высоте садки рулонов 1,8 м, составляла 1,6 м.частота 0,003 Гц.

Производительность печи оценивалась по снижению времени нагрева и выдержки. сокращению тепловых потерь в системе электропитания, определяющих величину теплового КПД печи. При этом тепловой КПД оценивался по теплу, аккумулированному садкой рулонов 28. футеровкой колпака 1 и стендом 9, определенным расчетным путем по замерянным- температурам. Интенсивность нагрела садки оценивалась по времени выхода печи на режим отжига из холодного состояния и по времени выдержки. Производительность печи определялась 5 по суммарному времени нагрева без учета охлаждения. Равномерность распределения температурного поля по высоте садки рулонов 28 оценивалась дополнительными термопарами, установленными между руло0 нами 28 по высоте и в рулонах по сечению, и выражалась по среднему за время нагрева отношению температуры верхних рулонов к температуре нижних рулонов, и косвенно - по качеству металла верхних и нижних руло5 нов, а также по сечению рулонов. Качество металла оценивалось по механическим свойствам: сопротивлению на разрыв и относительному удлинению.

Параметры работы печей по прототипу

0 и предлагаемой представлены в таблице.

Как видно из таблицы, при одинаковой суммарной электрической мощности предлагаемая колпаковая печь для отжига рулонов металла позволяет повысить

5 производительность по сравнению с прототипом в 1,54 раза за счет повышения теплового КПД на 22% и снижения суммарного времени обработки на 8 ч. Кроме этого, дополнительным фактором, способствующим

0 повышению производительности печи, является возможность выравнивания температурного поля садки за счет снижения среднего за время нагрева отношения температур верхних рулонов садки к темпера5 туре нижних рулонов садки в 1,26 раза и уменьшения разницы в механических свойствах верхних и нижних рулонов соответственно: сопротивления на разрыв в 4,4 раза, относительного удлинения в 7 раз. Также

0 повышается и верхний уровень механических свойств обрабатываемого металла по сравнениюс прототипом: сопротивление на разрыв в 1,1 раза, относительное удлинение в 1,4 раза. Вследствие равномерного нагре5 ва рулонов по высоте и сечению садки исключается брак концевых частей рулонов из-за локальных перегревов и недогревов. что повышает производительность печи. Выполнение узла подачи газа в виде

0 плазмотрона позволяет повысить производительность колпаковой печи, работающей в безвентиляторном режиме, путем интенсификации процессов теплообмена в системе электронагреватели - защитный газ 5 садка. При этом сокращается время нагрева садки путем увеличения коэффициента теплопередачи посредством повышения температуры и изменения теплофизических свойств греющей среды в условиях низкотемпературной плазмы, а также за счет интенсификации вынужденной конвекции. В данной печи температура поступающего под муфель защитного газа является одинаковой в течение всего периода нагрева по всей высоте садки, поэтому теплообмен совершается всегда при максимально возможном температурном перепаде между металлом и циркулирующим газом, что сокращает длительность цикла отжига. При использовании плазмотрона в качестве узла подвода газа возрастает кратность зжекции вследствие повышения энтальпии и скорости истечения газа, что интенсифицирует циркуляционный процесс, а следовательно, ускоряет нагрев и повышает производительность термообработки металла.

Выполнение конфузора с возможностью вертикального возвратно-поступательного перемещения позволяет повысить производительность печи вследствие получения оптимальных условий работы, так как соблюдается соответствие интенсивности подвода тепла от электронагревателей к муфелю и отвода тепла от муфеля при интенсификации циркуляции защитного газа плазменным эжектором. Во звратно-посту- пательное сканирование конфузора по высоте садки внутри рулонов обеспечивает строго заданные температурные режимы термообработки, исключая локальные перегревы металла. В печи достигается прецизионное распределение температуры по объему садки, осуществляемое изменением подаваемой на плазмотрон электрической мощности и длины плазменной струи в кон- фузоре в зависимости от расхода газа, частотой и амплитудой вертикального возвратно-поступательного перемещения конфузора в центральной части садки рулонов. Это позволяет реализовать в печи скоростные высокопроизводительные сложные температурно-времечные графики термообработки, например изотермический двухступенчатый отжиг или термоциклическую обработку. Преимуществом данной печи является ее высокая термическая эффективность, достигаемая за счет снижения

тепловых потерь в системе электропитания, так как ввод энергии осуществляется непосредственно в греющей защитный газ, поступающий в центральную часть садки рулонов, обеспечивая высокий тепловой

КПД на уровне 60-70%. Также сокращаются тепловые потери в период прогрева печи, так как в случае плазменного нагрева температура муфеля сразу же выходит на заданную величину, в то время как при

нагреве только секциями электронагревателей на колпаке на это требуется более длительное время. Дополнительным положительным эффектом является возможность проведения в печи плазменнотермохимической обработки с выс окой производительностью при использовании в качестве плазмообразующего газа в плаз- мотроне активных газов, например аммиака или азота в смеси с природным газом при

нитроцементации.

Формула изобретения Колпаковая печь для отжига рулонов металла, содрежащая стенд с соосно закрепленной на нем цилиндрической огнеупорной тумбой с центральным суживающимся к стенду каналом, коаксиально рас- положенные на стенде колпак с . нагревателями и муфель и размещенное в

центральном канале тумбы устройство для обеспечения принудительной циркуляции газа в муфеле в виде конфузора и узла подачи газа, отличающаяся тем, что, с целью повышения производительности печи, узел подачи газа выполнен в виде плазмотрона, а конфузор - с возможностью вертикального возвратно-поступательного перемещения.

Параметры работы

По прототипу

Суммарная потребляемая электрическая мощность.кВт

Электрическая мощность секций электронэгревателей,

кВт Электрическая мощность на

плазмотроне 22, кВт Электрическая мощность, затрачиваемая на привод 25

конфузора 18, кВт Тепловой КПД печи,% Время ;ыхода печи на режим отжига, ч Время выдержки , ч Суммарное время обработки,ч

Производительность печи . f6ea учета охлаждения ). т/ч Среднее за время нагрева отношение температуры верхних рулонов к температуре

нижних рулонов Средние механические свойства кгс/мм2:

сопротивление разрыву верхних рулонов сопротивление разрыву

нижних рулонов относительное удлинение

верхних рулонов

относительное удлинение

нижних рулонов

Печь

ототипу

150

150

42

9

14

23

,151

1.51

65,3

67,1

8.7

9,3

Предлагаемая 150

120

25

5

64

5

10

15

0,233

1.19

70,8

71.3

12.5

12.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1998 |

|

RU2138749C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛА В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 1997 |

|

RU2132884C1 |

| Колпаковая электропечь | 1989 |

|

SU1681158A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛА В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2082777C1 |

| Способ термической обработки холоднокатанной стали в колпаковой печи | 1985 |

|

SU1382863A1 |

| Стенд колпаковой печи | 1978 |

|

SU789609A1 |

| СПОСОБ ОХЛАЖДЕНИЯ САДКИ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2061766C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 1997 |

|

RU2125104C1 |

| Колпаковая печь | 1990 |

|

SU1705371A1 |

| Способ охлаждения рулонов стальной ленты в колпаковых печах | 1990 |

|

SU1752787A1 |

Изобретение относится к устройствам для термообработки специальных изделий в колпаковых печах и может быть использовано для отжига рулонов, бунтов и кольцевых заготовок. Цель изобретения - повышение производительности печи. В пространство под муфелем 8, закрытым колпаком 1 с электронагревателями 2-4, через узел подачи газа 21, выполненный в виде плазмотрона 22, между катодом 23 и выходным анодом подается защитный газ. Нагретый в плаз- мотроне 22 газ истекает через выходной анод 24 и эжектирует газ из периферийных частей муфеля 8 по радиальным отверстиям 19 через сопло 20 в центральную часть, сто

| f Патент США№ 3935371, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-01-07—Публикация

1989-09-01—Подача