Изобретение относится к измеритель1 ной технике и может быть использовано для контроля шлифованных поверхностей узлов трения.

При операциях шлифования и полирования частицы инструмента абразивного круга могут быть перенесены на поверхность объекта обработки.

Наличие абразивных частиц на поверхности деталей узлов трения может привести к повышенному износу контактирующих поверхностей,

Поэтому важно определить наличие и расположение абразивных частиц на поверхности.

Одним из общепринятых методов для изучения переноса частиц инструмента при механической обработке является метод авторадиографии, при котором инструмент перед обработкой детали подвергают нейтронному облучению и перенесенные частицы на поверхности металла регистрируют счетчиком Гейгера или сцинтилляционным счетчиком .

Способ отличается малой точностью и небезопасен для экспериментаторов.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому способу является способ определения неметаллических включений в

XJ

о

00

о о 4J

металлической матрице с помощью просвечивающего и растрового электронных микроскопов с привлечением рентгеновского микроанализа .

Сульфидные включения экстрагируют с поверхности излома в угольную реплику и с помощью рентгеновского микроанализатора определяют химический состав включений, их тип, место расположения и характер взаимодействия с матрицей.

Способ позволяет идентифицировать частицы любого размера, но малопроизводителен и требует применения дорогостоящего оборудования. Кроме того,точность определения ограничивается тем, что абразивные частицы, прочно застрявшие в шлифованной, например, в тороидальной поверхности дорожки качения подшипника, практически невозможно полностью экстрагировать в угольную реплику, т.е. определенное количество частиц всегда будет оставаться на поверхности.

Известный способ позволяет произвести только качественное определение частиц абразива, причем с недостаточной точностью, если частицами абразива являются алмаз или карбид бора, т.е. элементы с атомным весом менее 12 единиц. Количественное же определение частиц затруднено в ссязи со сложной поверхностью детали и невозможностью экстрагирования частиц в реплику.

Цель изобретения - расширение информативности способа за счет не только каче- ственного, но еще и количественного определения частиц абразива.

Поставленная цель достигается тем. что в способе качественного определения частиц абразива на металлических поверхностях после механической обработки, заключающемся в том, что исследуют структуру металлической поверхности и производят качественное определение частиц абразива, исследование структуры металлической поверхности производят в поляризованном свете, поворачивают исследуемую поверхность относительно оси, перпендикулярной к ней, на углы 30, 45 и 60°, подсчитывают среднее число AI наблюдаемых светящихся частиц при повороте исследуемой поверхности на угол 45°, а количествен- ное определение частиц абразива производят по разности полученных чисел.

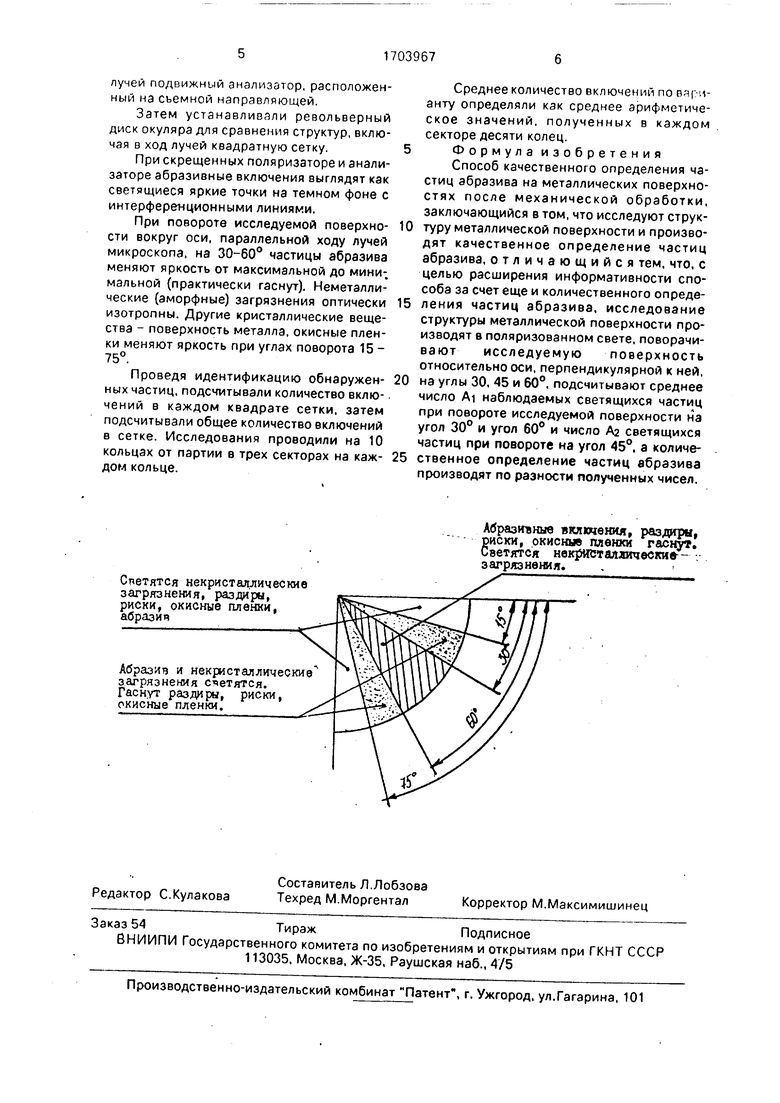

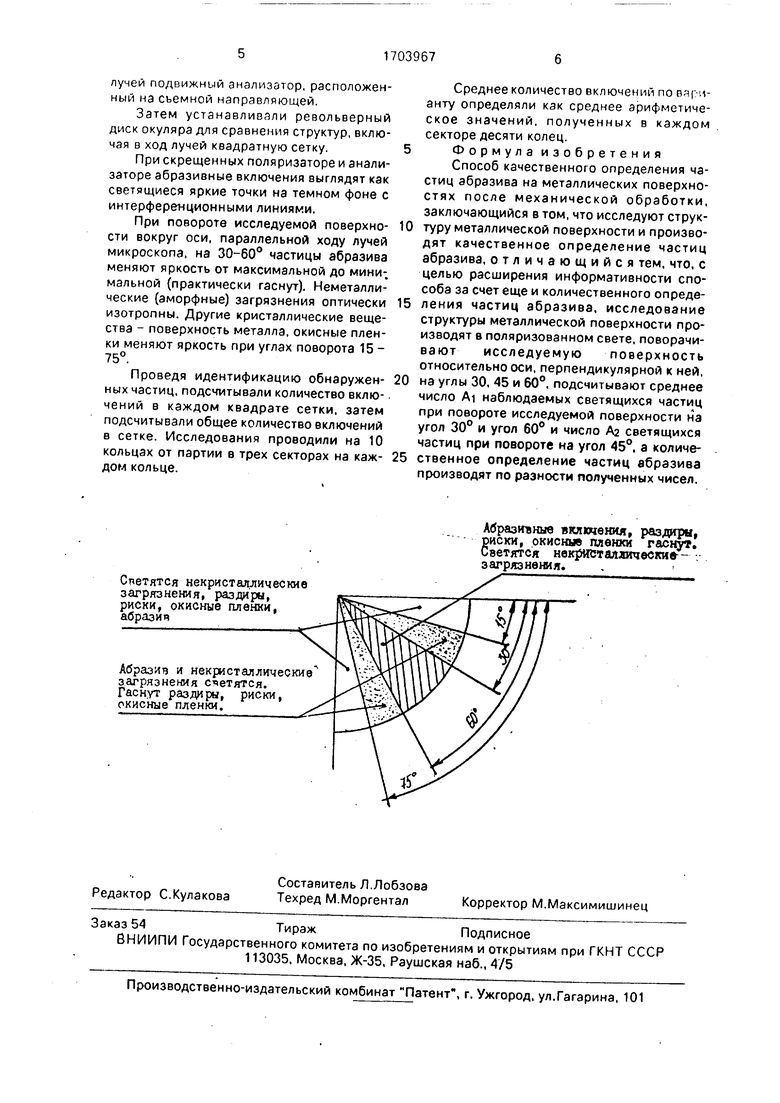

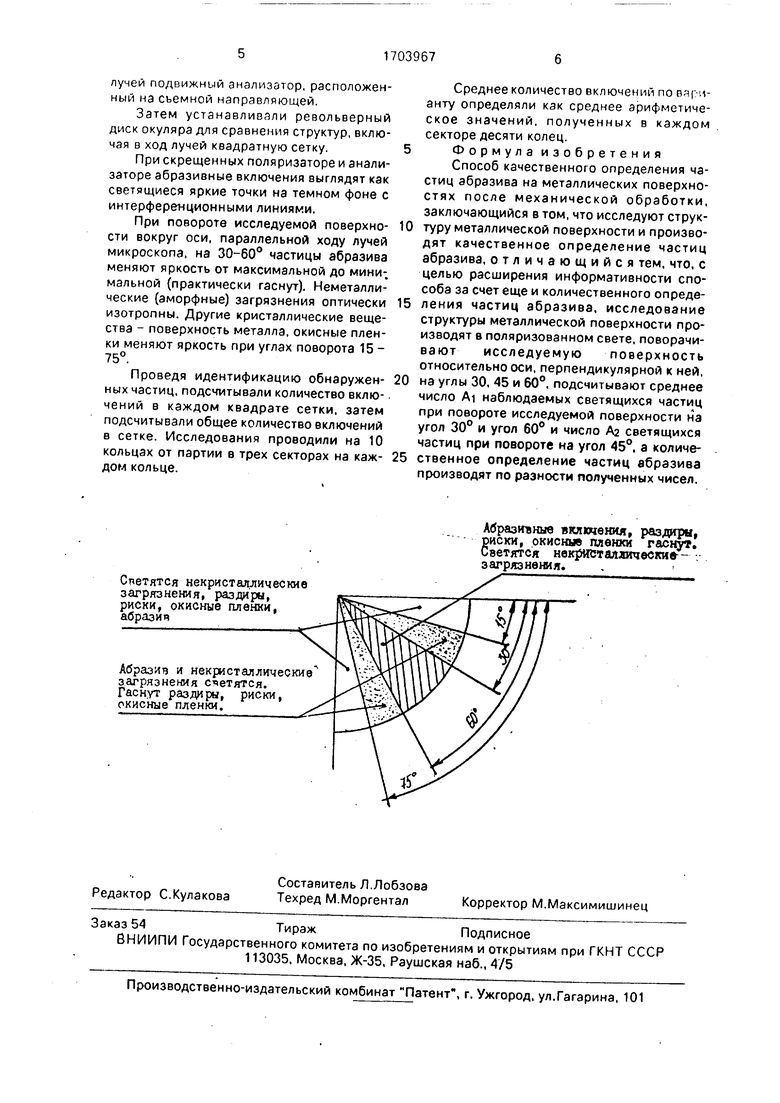

На чертеже изображена схема, поясняющая способ и показывающая изменение оптических свойств поверхности и загрязнений при повороте на 0 - 90°.

Исследования показали, что применение поляризованного света позволяет адекватно установить вид загрязнений на

металлической поверхности по характеру их окраски и свечения. В процессе исследования установлено, что наиболее характерными признаками абразивных частиц

являются интерференционные полосы вблизи частицы и изменение яркости частиц при повороте исследуемой поверхности на 30 - 60°, а некристаллические загрязнения (капли масла, воды, остатки моющего рас0 твора) такими оптическими свойствами не обладают. Кристаллические вещества - металл, окисные пленки изменяют яркость при других значениях угла поворота поверхности.

5 Под качественным определением частиц абразива на металлической поверхности подразумевается установление, что данное загрязнение поверхности является именно абразивной частицей (алмазом,

0 электрокорундом, карбидом титана, оксидом хрома и т.п.), имеющей кристаллическое строение и под влиянием деформации при механической обработке внедренной в рабочей поверхности слой дорожки качения

5 кольца подшипника.

Под количественным определением подразумевается определение степени загрязненности поверхности, т.е. количество частиц абразива на единице площади по0 верхности.

Идентификацию абразивных частиц производят при увеличении 100-1000 крат в поляризованном свете, используя оптиче5 ские свойства кристаллов абразива.

Пример. Было проведено исследование абразивной загрязненности колец подшипников.

Идентификацию типа и расположения

Q абразивных частиц проводили на микроскопе Неофот-21 с приставкой для ориентировочных поляризационных исследований. Для определения плотности загрязнений на единицу площади использовалась окуля.р5 ная головка для сравнения структур Р 10.

Исследуемое кольцо перед установкой на микроскоп тщательно промывали в бензине или спиртобензиновой смеси, затем протирали хлопчато-бумажной салфеткой,

0 смоченной в спирте, и насухо вытирали фильтровальной и конденсаторной бумагой (допускается обычная промывка колец применяемая для деталей подшипников с последующей сушкой в сушильном шкафу).

5 Увеличение выбирали так, чтобы глубина желоба исследуемого кольца не превышала фокусного расстояния объектива.

Промытое кольцо устанавливали на предметный столик микроскопа. Вставку для смены режимов освещения заменяли вставкой с поляризатором и включали в ход

лучей подвижный анализатор, расположенный на съемной направляющей.

Затем устанавливали револьверный диск окуляра для сравнения структур, включая в ход лучей квадратную сетку.

При скрещенных поляризаторе и анализаторе абразивные включения выглядят как светящиеся яркие точки на темном фоне с интерференционными линиями.

При повороте исследуемой поверхности вокруг оси, параллельной ходу лучей микроскопа, на 30-60° частицы абразива меняют яркость от максимальной до мини; мальной {практически гаснут). Неметаллические (аморфные) загрязнения оптически изотропны. Другие кристаллические вещества - поверхность металла, окисные пленки меняют яркость при углах поворота 15 - 75°.

Проведя идентификацию обнаруженных частиц, подсчитывали количество включений в каждом квадрате сетки, затем подсчитывали общее количество включений в сетке. Исследования проводили на 10 кольцах от партии в трех секторах на каждом кольце.

Среднее количество включений по варианту определяли как среднее арифметическое значений, полученных в каждом секторе десяти колец.

Формула изобретения

Способ качественного определения частиц абразива на металлических поверхностях после механической обработки, заключающийся в том, что исследуют структуру металлической поверхности и производят качественное определение частиц абразива, отличающийся тем, что. с целью расширения информативности способа за счет еще и количественного определения частиц абразива, исследование структуры металлической поверхности производят в поляризованном свете, поворачи- вают исследуемую поверхность относительно оси, перпендикулярной к ней,

на углы 30, 45 и 60°. подсчитывают среднее число AI наблюдаемых светящихся частиц при повороте исследуемой поверхности на угол 30° и угол 60° и число АЗ светящихся частиц при повороте на угол 45°. а количественное определение частиц абразива производят по разности полученных чисел.

Изобретение относится к измерительной технике и может быть использовано для контроля шлифованных поверхностей узлов трения. Цель изобретения - расширение информативности способа за счет использова- ния оптических свойств кристаллов абразива, идентификации частиц любого размера, а также обеспечения возможности еще и количественного определения частиц абразива. Способ качественного и количественного определения частиц абразива на металлических поверхностях после механической обработки (шлифования, полирования) заключается в том. что идентификацию абразивных частиц производят методом исследования поверхностной структуры. Идентификацию абразивных включений и подсчет абразивной загрязненности производят в поляризованном свете с поворотом вокруг исследуемой поверхности на углы 30, 45 и 60°. причем количество частиц на единицу площади вычисляется как разность AI - А2, где AI - число светящихся частиц при повороте на угол 30° (или средняя величина при подсчете частиц при повороте на угол 30 и 60°); АЗ - число частиц при повороте поверхности на угол 45°. 1 ил. Ё

Светятся некристаллические загрязнения, раздиры, риски, окисные пленки, абразия

Абразив и некристаллические загрязнения счетятся. Гаснут раздиры, риски, окисные пленки.

Абразивные включения, раздиры, риски, окисные пленки гаснут. Светятся некристаллические-- . загрязнения.

| Боуден Ф.П | |||

| и Тэйбор Д | |||

| Трение и смазка твердых тел | |||

| М.: Машиностроение, 1968, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Подрезова Н.А | |||

| и др | |||

| Мелкие сульфидные включения на поверхности конструкционных сталей | |||

| Сборник ЦНИИ технологии машиностроения | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-22—Подача