Изобретение относится к технике исследования прочностных свойств твердых материалов путем приложения к ним механического воздействия.

Правильный подбор для узлов трения износостойких и антифрикционных покрытий - один из наиболее эффективных путей повышения надежности и долговечности машин. Для этой цели используются разнообразные методы испытаний на трение и износ.

Методики эксперементального исследования, как правило, состоят в оценке относительной износостойкости испытываемого материала путем сравнения полученных данных с эталоном в рамках определенного вида износа.

Большинство методов оценки износостойкости основано на так называемом «макроскопическом» методе анализа свойств износостойкости. Как правило, в основе испытаний лежит способ создания и моделирования условий, близких к реальным условиям работы исследуемого сопряжения. При этом анализ параметров износа осуществляется в основном по всему слою (объему) изнашивания объекта либо послойно. Динамика и показатели износа анализируются в большенстве случаев зависимостью контролируемого параметра от времени испытания.

Наиболее близким по технической сущности является способ, основанный на принципе воздействия гидроабразивной струи на вращающийся образец. Данный способ заключается в следующем: центробежный насос по всасывающему трубопроводу из нижней части бака забирает гидроабразивную смесь (пульпу) и подает в напорную часть насоса. Отсюда часть пульпы через трехходовой кран подается в струераспределитель, а часть по трубопроводу перепускается обратно в нижнюю полость бака. При этом перепускаемая пульпа своим гидродинамическим действием поддерживает абразивные частицы в баке все время во взвешенном состоянии. Кран позволяет регулировать напор пульпы в струераспределителе и количество перепускаемой пульпы.

Далее пульпа из распределителя поступает в сопло. Гидроабразивные струи непосредственно у выхода из сопла пересекаются с образцами, которые закреплены в специальных головках-держателях. Изменение линейной скорости образцов производилась путем вариаций числа оборотов приводного вала.

За результат испытания принимали величину относительной износостойкости, которая выражалась отношением износа эталона к износу испытываемого образца (см. Износостойкость и структура твердых наплавок. Хрущов М.М. и др. М.: Машиностроение, 1971 г., стр. 16-19, рис. 5) (прототип).

Недостатком данного способа является то, что турбулентный характер гидроабразивного изнашивания, описанного в прототипе, не позволяет дать достаточно объективную и точную оценку износостойкости материала по его глубине из-за неравномерного воздействия абразива на поверхность исследуемого образца, и определения износа, которое проводилось по потере массы (изменение веса образцов). При этом испытанию подвергается только поверхностный слой материала. Для оценки износостойкости внутренних слоев материала этим способом требуются значительные энергетические и временные затраты. Кроме того, становится практически невозможным одновременно оценить степень их износостойкости при наличии на исследуемых материалах различного рода покрытий и упроченных слоев.

Задачей данного изобретения является создание способа микроанализа износостойкости для получения достоверных показателей износостойкости как однородных, так и многослойных материалов, с высокой степенью воспроизводимости экспериментальных данных.

Для достижения этой задачи предлагается способ, заключающийся в динамическом ударном воздействии на подготовленную поверхность микрошлифа, абразивного материала, находящихся в жидкой или газообразной среде, при последующем возбуждении в ее объеме ультразвуковых колебаний. При этом микрошлиф выполнен в виде поперечного среза исследуемого образца. Механизм изнашивания заключается во внедрении абразивного тела в металл, вследствие чего происходит его пластическое деформирование с последующим отделением (скалыванием) микрочастиц, исследуемого материала.

Наряду с пластическим деформированием поверхностного слоя и последующим отделением частиц при многократном действии частиц абразива, может иметь место микрорезание боковых граней, образовавшихся микрократеров. Кроме того, высокие местные напряжения на металлической поверхности могут привести к дроблению хрупких структурных составляющих и образованию микротрещин.

Предлагаемый способ испытания по своей природе во многом аналогичен абразивному, эрозионному и гидропневмоабразивному видам изнашивания, однако существующие способы требуют проведения многократных, трудоемких и достаточно длительных испытаний, как правило, с дискретным контролем основных параметров износа (весовых, объемных, линейных и т.п.). Это в большинстве случаев требует приостановки испытаний, переналадки экспериментального оборудования, возобновления и обеспечения стабильных условий эксперимента.

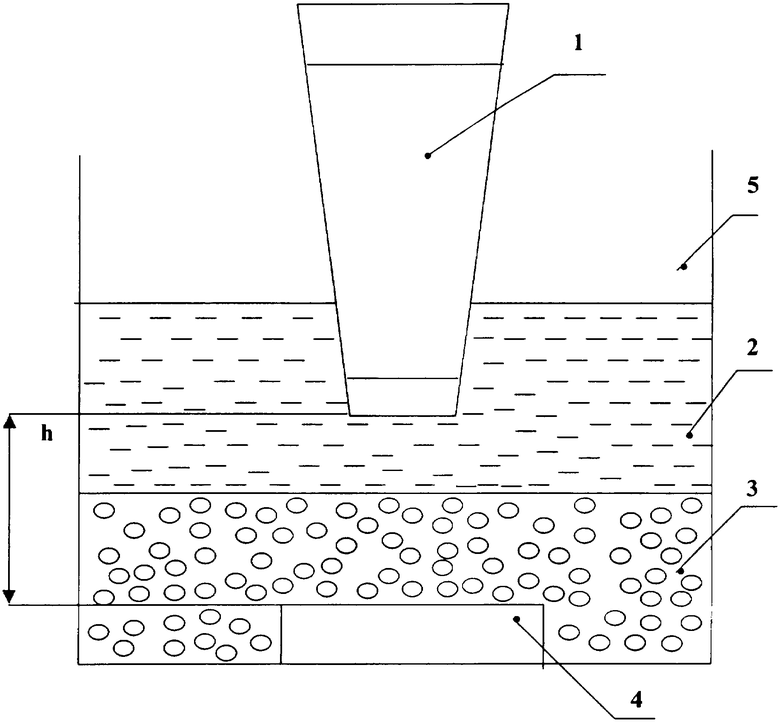

На чертеже изображена схема экспериментальной установки для исследования и испытания по предлагаемому способу.

Способ реализуется на экспериментальной установке, включающей в себя:

- ультразвуковой генератор (1) (УЗГ), в качестве УЗГ использовался ультразвуковой магнитострикционный диспергатор УЗДЛ-1 с частотой колебаний 22 кГц и мощностью излучения 4-5 Вт,

- рабочую жидкую среду (2), в качестве которой можно использовать воду, различные смазочные, коррозионные и химически активные жидкости, имитирующие условия работы испытываемых материалов, приближенных к реальным условиям работы механизма, в данном случае в качестве рабочей жидкой среды и для охлаждения УЗДЛ-1 использовалась проточная вода,

- абразив (3), в качестве абразивного порошка использовался микрокорунд определенного гранулометрического состава зернистостью 80...150 мкм,

- микрошлиф (4), испытываемый материал,

- емкость (5), в которой размещены испытываемый материал, абразив, жидкость, УЗДЛ-1.

Предлагаемый способ реализуется следующим образом.

На дно емкости (5) помещается испытываемый образец (4), там же размещаются абразивный порошок (3) и рабочая жидкая среда (2). При возбуждении ультразвуковых колебаний в жидкой среде частицы абразива, имеющие, как правило, значительно более высокую твердость по отношению к исследуемому объекту, переходят во взвешенное состояние и совершают колебательные движения между рабочей поверхностью генератора УЗДЛ-1 и исследуемой поверхностью образца.

В качестве рабочей жидкости можно использовать воду, различные смазочные, коррозионные и химически активные жидкости, имитирующие условия работы испытываемых материалов, приближенных к реальным условиям работы механизма.

Предлагаемый способ является также приемлемым для испытания в газовых средах и в вакууме при условии если уровень абразива в емкости выше рабочей поверхности излучателя. В этом смысле по отношению к традиционным способам испытания он является наиболее универсальным.

Интенсивность износа определяется параметрами генератора, его мощностью (плотностью мощности) излучения, частотой колебаний, расстоянием h между рабочей поверхностью генератора и поверхностью образца, а также плотностью, размерами, формой частиц абразива и основными физико-химическими показателями рабочей среды (вязкостью, плотностью и т.п.). Направление и угол соударения частиц абразива относительно исследуемой поверхности могут быть установлены нормально к изнашиваемой поверхности, что позволяет вести обработку в стоячих волнах или близким к стоячим волнам, а также в касательном режиме, т.е. под углом к поверхности обрабатываемого объекта. Таким образом, предоставляется возможность моделировать различные механизмы износа, принимая во внимание широкий диапазон регулирования параметров работы излучателя.

Качественная и количественная оценка параметров износостойкости в результате проведенных исследований осуществлялась на основе анализа профиля исследуемой зоны поверхности образца посредством записи ее на профилографе-профилометре. Полученные таким образом профильные кривые объективно отражают фактическую реальную износостойкость поверхностных и внутренних слоев исследуемой поверхности. Запись профилограмм осуществлялась на величину упрочненного (подвергнутого обработке) слоя, включая исходную (неупрочненную) зону, принимая ее за эталон. Анализ полученных профилограмм позволяет дать не только объективную качественную оценку износостойкости исследуемых слоев, но и количественно оценить (в относительных величинах) уровень прироста (снижения) этого показателя к исходному.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| Способ определения адгезионной и когезионной стойкости металлических покрытий | 2019 |

|

RU2717260C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТВЕРДЫХ МИКРО- И НАНООБЪЕКТОВ | 2013 |

|

RU2568167C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ | 2010 |

|

RU2465569C2 |

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| СПОСОБ КАВИТАЦИОННОГО ИЗНАШИВАНИЯ МАТЕРИАЛОВ | 2006 |

|

RU2311627C2 |

| СТЕНД ДЛЯ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ НА ГИДРОАБРАЗИВНЫЙ ИЗНОС | 2021 |

|

RU2773111C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ГИДРОАБРАЗИВНЫЙ И КОРРОЗИОННЫЙ ИЗНОС | 2010 |

|

RU2444719C2 |

| Способ определения износостойкости стоматологических восстановительных материалов | 2016 |

|

RU2636398C1 |

Изобретение относится к технике исследования прочностных свойств твердых материалов. Сущность: динамически ударно воздействуют на исследуемую зону частиц абразивного материала. При возбуждении ультразвуковых колебаний в рабочей среде частицы абразива, однородные по гранулометрическому составу, переходят во взвешенное состояние и совершают колебательные движения между рабочей поверхностью ультразвукового генератора и исследуемой поверхностью образца. Качественная и количественная оценка параметров износостойкости осуществляется на основе анализа профиля исследуемой зоны поверхности образца посредством записи профилограммы на профилографе-профилометре. Запись профилограмм осуществляется по поверхности микрошлифа в зоне упрочненного (подвергнутого обработке) слоя, включая исходную (неупрочненную) зону, принимая ее за эталон. Технический результат: получение достоверных показателей износостойкости с высокой степенью воспроизводимости экспериментальных данных. 2 з.п. ф-лы, 1 ил.

| Устройство для измерения степени износа образца при его испытании на износ и трение | 1960 |

|

SU131950A1 |

| Способ определения показателя износостойкости материала в условиях ударно-абразивного изнашивания | 1980 |

|

SU949405A1 |

| Способ получения малоуглеродистых или безуглеродистых ферросплавов | 1936 |

|

SU50313A1 |

| US 4058004 А, 15.11.1977. | |||

Авторы

Даты

2009-03-20—Публикация

2007-09-18—Подача