Настоящее изобретение относится к способу сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, предпочтительно из природного газа, при котором

а) сырье частично конденсируют,

b) путем ректификации отделяют обогащенную высококипящими компонентами жидкую фракцию (стадия сепарации 1),

с) получаемую при этом обедненную высококипящими компонентами газовую фракцию частично конденсируют и

d) путем ректификации разделяют на обогащенную метаном жидкую фракцию и обогащенную низкокипящими компонентами газовую фракцию (стадия сепарации 2).

Природный газ, помимо основного компонента метана, как правило, содержит и компоненты с более высокими температурами кипения, например такие, как этан, пропан и высшие насыщенные углеводороды, которые далее будут называться высококипящими компонентами, а также и компоненты с более низкими температурами кипения, например такие, как азот, водород и гелий, которые далее будут называться низкокипящими компонентами. При разделении природного газа при необходимости выгодно вновь повышать пониженную вследствие сепарации высококипящих компонентов теплоту сгорания, соответственно, индекс Воббе, за счет сепарации инертных низкокипящих компонентов, под которыми следует понимать азот и гелий.

Из американского патента US 4504295 известен способ, в котором комбинируют известные способы сепарации высококипящих и низкокипящих компонентов.

Потребление энергии при осуществлении вышеназванного в американском патенте одноколонного способа сепарации низкокипящих компонентов, как правило, выше, чем потребление энергии при осуществлении более затратного с точки зрения аппаратурного оформления двухколонного способа. При концентрации азота в сырье менее 25% моль, при осуществлении двухколонного способа требуется предварительное включение в технологическую цепочку обогатительной колонны. Требуемое для этих целей рабочее давление в этой обогатительной колонне по меньшей мере на 5 бар превышает рабочее давление в применяемой для сепарации высококипящих компонентов разделительной колонне смеси метан-этан (деметанизаторе). Это обусловливает сжатие газа между сепарацией высококипящих и низкокипящих компонентов или альтернативно полную конденсацию с помощью присоединенного насоса для того, чтобы иметь возможность устанавливать требуемый профиль давления.

В соответствие с вышеизложенным, задачей настоящего изобретения является предоставление способа сепарации высококипящих и низкокипящих компонентов из природного газа, потребление энергии в котором соответствует потреблению энергии в двухколонной технологической схеме при исключении необходимости повышать давления между сепарацией высококипящих и низкокипящих компонентов.

Для решения этой задачи предлагается способ сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, предпочтительно из природного газа, отличающийся тем, что

- давление на первой стадии сепарации составляет по меньшей мере 25 бар,

- давление в обедненной высококипящими компонентами газовой фракции до подачи на вторую стадию сепарации не повышают,

- рецикл на второй стадии сепарации формируют с помощью открытого цикла охлаждения,

- при этом циркулирующий в цикле охлаждения хладагент подвергают испарению при различных уровнях температур за счет взаимодействия с потоками рециклов в головном конденсаторе и в боковом конденсаторе второй стадии сепарации,

- давление испаряемого в боковом конденсаторе хладагента по меньшей мере в три раза выше, чем давление испаряемого в головном конденсаторе хладагента.

Согласно изобретению теперь предпочтительно обедненный диоксидом углерода открытый цикл охлаждения, в котором хладагент испаряется до двух различных уровней давления, комбинируется с материально связанными сепарацией высококипящих компонентов на стадии сепарации 1 и сепарацией низкокипящих компонентов на стадии сепарации 2, где не повышают давление фракции, выходящей со стадии сепарации 1 и поступающей на стадию сепарации 2.

Другие выгодные оформления предлагаемого в изобретении способа сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, предпочтительно из природного газа, являющиеся предметами пунктов формулы изобретения, отличаются тем, что

- стадию сепарации 2 осуществляют в колонне с разделительной стенкой, причем эта разделительная стенка предпочтительно расположена в той области колонны, в которую подают обедненную высококипящими компонентами газовую фракцию и из которой отбирают обедненную диоксидом углерода фракцию, которую добавляют в открытый цикл охлаждения,

- содержание метана в хладагенте открытого цикла охлаждения составляет по меньшей мере 80% мол, предпочтительно по меньшей мере 85% мол.,

- состав хладагента открытого цикла охлаждения в основном соответствует составу отбираемой со стадии сепарации 2 обедненной диоксидом углерода фракции,

- стадию сепарации 2 осуществляют при давлении, равном по меньшей мере 28 бар,

- давление испаряемого в боковом конденсаторе хладагента по меньшей мере в пять раз выше, чем давление испаряемого в головном конденсаторе хладагента и

- частичный поток получаемой на стадии сепарации 2 обедненной высококипящими компонентами газовой фракции по меньшей мере временами добавляют к получаемой на стадии сепарации 2 обогащенной метаном жидкой фракции.

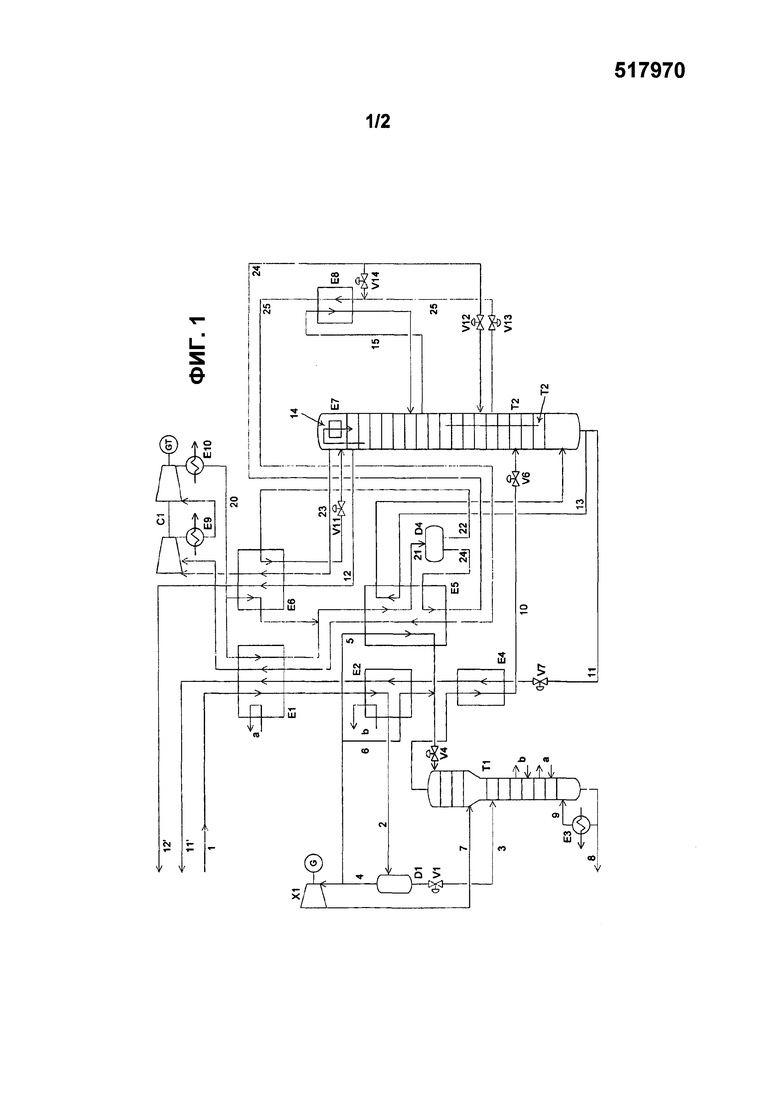

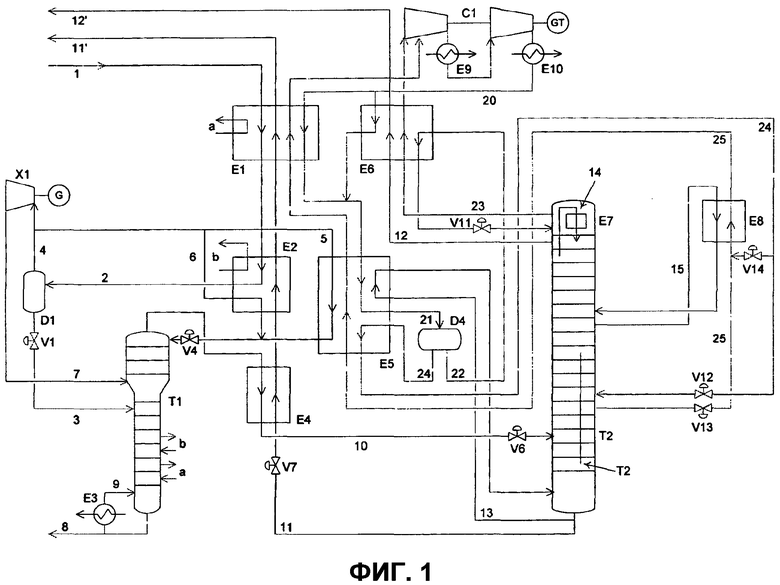

Предлагаемый в изобретении способ сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, а также другие оформления этого способа далее поясняются с помощью примеров его осуществления, представленных на фиг. 1 и 2.

Поток природного газа, содержащий низкокипящие и высококипящие компоненты, который, как правило, находится под давлением от 36 до 50 бар, через трубопровод 1 подается в теплообменники Е1 и Е2, в которых частично конденсируется в результате взаимодействия с рабочими потоками, что далее будет рассмотрено более подробно. Отбираемый из теплообменника Е2 поток природного газа 2 в сепараторе D1 разделяется на жидкую фазу 3 и газовую фазу 4. Первая проходит через редукционный клапан V1 и подается в верхнюю зону разделительной колонны Т1 разделения смеси метан-этан (деметанизатор), которая представляет собой стадию сепарации 1. Ранее упомянутая газовая фаза 4 расширяется в расширителе Х1 и также подается в головную область колонны Т1. Частичный поток получаемой в сепараторе D1 газовой фазы 4 после разделения на два частичных потока 5 и 6, которые конденсируются в теплообменниках Е5, соотв. Е6, проходит через редукционный клапан V4 и поступает в колонну Т1 в качестве флегмы.

Согласно изобретению колонна Т1 работает при давлении по меньшей мере 25 бар, предпочтительно по меньшей мере 28 бар. Требуемый боковой обогрев а/b колонны Т1 изображен лишь схематично. Из куба колонны Т1 отбирается обогащенная высококипящими компонентами жидкая фракция 8 и направляется для ее дальнейшего применения, например для такого, как разделение на этан и другую, состоящую из пропана и высших углеводородов фракцию. Этановая фракция часто применяется как сырье для установки получения этилена, содержащая пропан фракция применяется при осуществлении различных химических процессов. Частичный поток 9 жидкой фракции 8 испаряется в кипятильнике Е3 и снова подается в колонну Т1.

Получаемая в головной зоне колонны Т1 первой стадии сепарации обедненная высококипящими компонентами газовая фракция 10 частично конденсируется в теплообменнике Е4, проходит через редукционный клапан V6 и подается в колонну T2, соотв. на стадию сепарации 2. Согласно изобретению давление вышеупомянутой фракции 10 между ее отводом из колонны Т1 (стадия сепарации 1) и ее подачей в колонну Т2 на стадию сепарации 2 не повышают с использованием насоса или испарителя.

В колонне Т2 поступившая фракция путем ректификации разделяют на обогащенную метаном жидкую фракцию 11, которая отводится из куба колонны Т2, и обогащенную низкокипящими компонентами газовую фракцию 12, которая отбирается с верха колонны Т2. Вышеназванная обогащенная метаном жидкая фракция 11 в клапане V7 расширяется до давления, которое на от 3 до 15 бар, предпочтительно на от 5 до 19 бар, ниже рабочего давления в колонне Т1. Затем эта обогащенная метаном фракция полностью испаряется в теплообменнике Е4, затем нагревается в теплообменниках Е2 и Е1 и отводится как обогащенный метаном поток продукта 11ʹ. Аналогично этому отбираемая с верха колонны Т2 обогащенная низкокипящими компонентами газовая фракция 12ʹ нагревается в теплообменнике Е6 и затем через трубопровод 12ʹ отводится для ее дальнейшего применения, например, для получения гелия. Частичный поток вышеназванной обогащенной метаном жидкой фракции 13 в теплообменнике Е5 по меньшей мере частично испаряется и затем подается в нижнюю часть колонны Т2.

Вторая стадия сепарации, соответственно, колонна Т2, имеет предпочтительно разделительную стенку Т, причем эту стенка размещается в той области колонны Т2, куда в колонну вводится обедненная высококипящими компонентами фракция 10 и откуда отбирается обедненная диоксидом углерода фракция 25, что далее будет рассмотрено более подробно. Разделительная стенка Т обеспечивает отсутствие вещественного контакта обеих вышеназванных фракций.

Согласно изобретению рецикл на второй стадии разделения, соотв. для колонны Т2, формируют с помощью открытого цикла охлаждения. Содержание метана в хладагенте этого цикла охлаждения составляет по меньшей мере 80% мол, предпочтительно по меньшей мере 85% мол. Особенно выгодно, когда состав хладагента этого цикла охлаждения в основном соответствует составу вышеназванной обедненной диоксидом углерода фракции 25. В качестве хладагента этого открытого цикла охлаждения применяется уже упомянутая обедненная диоксидом углерода обогащенная метаном фракция 25. Эта фракция отводится из колонны Т2, проходит через регулирующий клапан V13, испаряется в боковом конденсаторе Е8, нагревается в теплообменниках Е5 и Е1, поступает на первую ступень компрессора хладагента С1 и вместе с потоком хладагента 23 сжимается до промежуточного давления, что далее будет рассмотрено более подробно. После охлаждения в промежуточном холодильнике Е9 сжатый хладагент на второй ступени сжатия подвергают сжатию до требуемого давления цикла охлаждения. После охлаждения в дополнительном холодильнике Е10 сжатый хладагент 20 после разделения на два частичных потока охлаждают в теплообменниках Е1 и Е6 и после осуществленного перемешивания полностью конденсируют в теплообменнике Е5. Полностью сконденсированный хладагент 21 поступает затем в буферный резервуар D4. Из этого резервуара отбирают оба частичные потока хладагента 22 и 24. Последний переохлаждается в теплообменнике Е5, а затем после прохождения через клапан V12 он поступает в колонну Т2, в то время как частичный поток хладагента 22 после переохлаждения в теплообменнике Е6 проходит через редукционный клапан V11 и поступает в головной конденсатор Е7 колонны Т2. Из этого конденсатора его отбирают через трубопровод 23, нагревают в теплообменнике Е6 и затем подают на первую ступень конденсатора цикла охлаждения С1. Для регулирования массовых потоков в трубопроводах 24 и 25 они могут быть связаны между собой с помощью регулирующего клапана V14.

В головном конденсаторе Е7 и боковом конденсаторе Е8 потоки хладагента 22 и 25 подвергают испарению за счет взаимодействия с потоками рециклов 14 и 15, при этом давление испаряемого в боковом конденсаторе Е8 хладагента 25 по меньшей мере в три раза, предпочтительно в пять раз, превышает давление испаряемого в головном конденсаторе Е7 хладагента 22.

За счет того, что в колонне Т2 осуществляется процесс ректификации, а также за счет того, что в этой колонне устанавливается разделительная стенка Т, концентрация диоксида углерода в отводимой через трубопровод 25 обедненной диоксидом углерода фракции хладагента находится ниже 50 част./млн (0,0050% объемн), предпочтительно ниже 5 част./млн (0,0005% объемн). За счет того, что в колонне предусмотрена установка разделительной стенки Т, в головной конденсатор Е7 поставляется фракция хладагента, в которой даже при рабочей температуре менее -150°С, предпочтительно менее -155°С, не имеет место образование твердого за счет диоксида углерода. Тем самым достигается то, что содержание метана в отбираемой из головной зоны колонны Т2 обогащенной низкокипящими компонентами газовой фракции 12 составляет менее 2% объемн, предпочтительно менее 1% объемн.

За счет того, что ранее описанное создание потоков рециклов 14 и 15 распределяется на два различных конденсатора Е7 и Е8, расход энергии в компрессорном блоке С1 уменьшается по меньшей мере на 30% по сравнению с тем, что имеет место в способе, в котором исключен боковой конденсатор Е8. За счет выбранного рабочего давления на первой стадии сепарации Т1 обеспечивается то, что отбираемая из головной зоны колонный Т2 обогащенная низкокипящими компонентами газовая фракция 12, содержание азота в которой составляет более 90% мол, предпочтительно более 95% мол, с помощью хладагента может по меньшей мере частично конденсироваться, не вызывая при этом на стороне подачи питания конденсатора С1 падения давления ниже атмосферного.

Поскольку давление обогащенного углеводородами сырья 1 выше 50 бар, то выгодно, чтобы сырье 1 до подачи на стадию сепарации 1 Т1 подвергалась по меньшей мере двухступенчатому расширению. Для этой цели предусматривается применение дополнительного расширителя Х2, что показано на представленном на фиг. 1 примере исполнения. Частично сконденсированное в теплообменнике Е1 обогащенное углеводородами сырье 40 разделяется в сепараторе D2 на газовую фракцию 41 и жидкую фракцию 42. Первая расширяется в расширителе Х2, в то время как ранее упомянутая жидкая фракция 42 расширяется в клапане V2. Затем обе фракции подаются в другой сепаратор D3 и вновь разделяются в нем на жидкую фракцию 43, которая проходит через редукционный клапан V3 и поступает на стадию сепарации 1 T1, и газовую фракцию 44, которая частично конденсируется в теплообменнике Е2 и подается в подключенный следом сепаратор D1.

Согласно другому выгодному варианту оформления предлагаемого в изобретении способа можно облегчить процесс сепарации низкокипящих компонентов на второй стадии сепарации Т2, добавляя по меньшей мере временами частичный поток получаемой на первой стадии сепарации обедненной высококипящими компонентами газовой фракции 10 через трубопровод 50, в котором предусмотрено размещение регулирующего клапана V5, в получаемую на второй стадии сепарации Т2 обогащенную метаном жидкую фракцию 11.

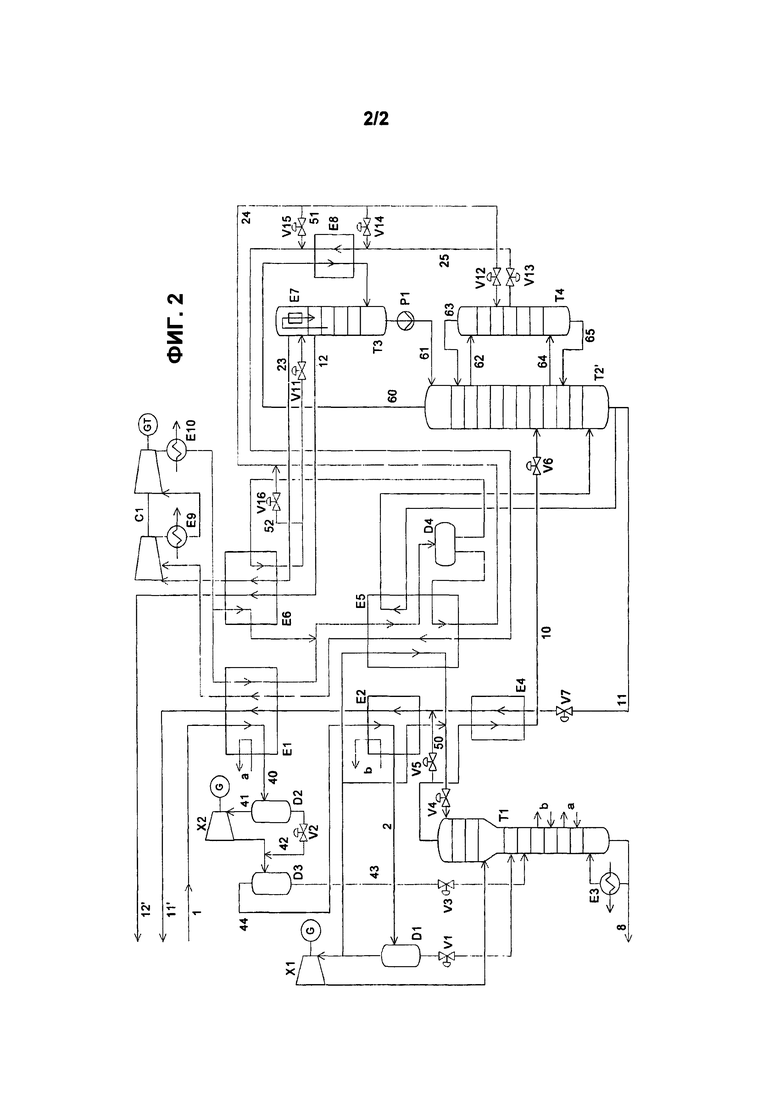

С помощью представленных на фиг. 2 трубопроводов 51 и 52 и размещенных в них регулирующих клапанов V15 и V16 можно обеспечить в цикле охлаждения оптимальное распределение хладагента, а тем самым и уменьшение расхода энергии в блоке конденсатора С1.

Согласно представленному на фиг. 2 примеру выполнения вторую стадию сепарации осуществляют в трех взаимосвязанных между собой колоннах Т2ʹ, Т3 и Т4. Колонна Т3 при этом соответствует верхней части представленной на фиг. 1 колонны Т2. Возвращаемый из бокового конденсатора Е8 частично сконденсированный поток 60 - этот поток соответствует представленному на фиг. 1 потоку 15 - поступает в куб колонны Т3. Газовая фаза этого потока поднимается вверх по колонне Т3 и частично конденсируется в головном конденсаторе Е7. Отводимый из куба колонны Т3 поток 61 с помощью насоса Р1 подается в колонну Т2ʹ как рецикл.

Колонна Т4 соответствует области представленной на фиг. 1 колонны Т2, находящейся справа от разделительной стенки Т. В колонну Т4 через трубопроводы 62 и 64 подаются жидкая и соотв. газовая фракции. Получаемые в колонне Т4 продукты ректификации 63 (газообразная головная фракция) и 65 (жидкая кубовая фракция) подаются в колонну Т2 на пригодных для этих целей расстояниях по высоте колонны.

Вышеописанная компоновка служит для разделения представленной на фиг. 1 колонны Т2 на более мелкие секции, которые проще транспортировать, быстрее монтировать и лучше приводить в действие.

Потребление расхода при осуществлении предлагаемого в изобретении способа сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, предпочтительно из природного газа, соответствует потреблению энергии при осуществлении двухколонной схемы, но при этом исключена необходимость нежелательного повышения давления между сепарацией высококипящих и низкокипящих компонентов.

Изобретение относится к способу сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья. Сырье (1) частично конденсируют (Е1, Е2) и путем ректификации (Т1) отделяют обогащенную высококипящими компонентами жидкую фракцию (8) (стадия сепарации 1). Обедненную высококипящими компонентами газовую фракцию (10) частично конденсируют (Е4) и путем ректификации (Т2) разделяют на обогащенную метаном жидкую фракцию (11) и обогащенную низкокипящими компонентами газовую фракцию (12) (стадия сепарации 2). Стадию сепарации 1 осуществляют при давлении, равном по меньшей мере 25 бар. Давление в газовой фракции (10) перед ее подачей на стадию сепарации 2 не повышают. Рецикл на стадии сепарации 2 (Т2) формируют с помощью открытого цикла охлаждения, где хладагент испаряют при двух различных уровнях температур с использованием потоков рециклов (14, 15) в головном конденсаторе (Е7) и боковом конденсаторе (Е8) на стадии сепарации 2 (Т2). Давление испаряемого в боковом конденсаторе (Е8) хладагента (25) по меньшей мере в три раза выше, чем давление испаряемого в головном конденсаторе (Е7) хладагента (22). Техническим результатом изобретения является снижение потребления энергии. 18 з.п. ф-лы, 2 ил.

1. Способ сепарации высококипящих и низкокипящих компонентов из обогащенного углеводородами сырья, предпочтительно из природного газа, в котором

а) сырье (1) частично конденсируют (Е1, Е2),

в) путем ректификации (Т1) отделяют обогащенную высококипящими компонентами жидкую фракцию (8) (стадия сепарации 1),

с) получаемую при этом обедненную высококипящими компонентами газовую фракцию (10) частично конденсируют (Е4) и

d) путем ректификации (Т2) разделяют на обогащенную метаном жидкую фракцию (11) и обогащенную низкокипящими компонентами газовую фракцию (12) (стадия сепарации 2),

отличающийся тем, что

е) стадию сепарации 1 (Т1) осуществляют при давлении по меньшей мере 25 бар,

f) давление обедненной высококипящими компонентами газовой фракции (10) перед ее подачей на стадию сепарации 2 (Т2) не повышают и

g) рецикл на стадии сепарации 2 (Т2) формируют с помощью открытого цикла охлаждения,

h) где циркулирующий в цикле охлаждения хладагент подвергают испарению при двух различных температурных уровнях с помощью потоков рецикла (14, 15) в головном конденсаторе (Е7) и в боковом конденсаторе (Е8) на стадии сепарации 2 (Т2), и

i) давление испаряемого в боковом конденсаторе (Е8) хладагента (25) по меньшей мере в три раза выше, чем давление испаряемого в головном конденсаторе (Е7) хладагента (22).

2. Способ по п. 1, отличающийся тем, что стадию сепарации 2 (Т2) осуществляют в колонне, имеющей разделительную стенку (Т), причем разделительная стенка (Т) расположена по меньшей мере в той области колонны, в которую подают обедненную высококипящими компонентами газовую фракцию (10) и отбирают обедненную диоксидом углерода фракцию (25), которую добавляют в открытый цикл охлаждения.

3. Способ по п. 1 или 2, отличающийся тем, что концентрация метана в хладагенте открытого цикла охлаждения равняется по меньшей мере 80 моль %, предпочтительно по меньшей мере 85 моль %.

4. Способ по п. 2, отличающийся тем, что состав хладагента открытого цикла охлаждения в основном соответствует составу отбираемой со стадии сепарации 2 (Т2) обедненной диоксидом углерода фракции (25).

5. Способ по п. 3, отличающийся тем, что состав хладагента открытого цикла охлаждения в основном соответствует составу отбираемой со стадии сепарации 2 (Т2) обедненной диоксидом углерода фракции (25).

6. Способ по любому из пп. 1, 2, 4 и 5, отличающийся тем, что стадию сепарации 1 осуществляют при давлении, равном по меньшей мере 28 бар.

7. Способ по п. 3, отличающийся тем, что стадию сепарации 1 осуществляют при давлении, равном по меньшей мере 28 бар.

8. Способ по любому из пп. 1, 2, 4, 5 и 7, отличающийся тем, что давление испарившегося в боковом конденсаторе (Е8) хладагента (25) по меньшей мере в пять раз больше, чем давление испарившегося в головном конденсаторе (Е7) хладагента (22).

9. Способ по п. 3, отличающийся тем, что давление испарившегося в боковом конденсаторе (Е8) хладагента (25) по меньшей мере в пять раз больше, чем давление испарившегося в головном конденсаторе (Е7) хладагента (22).

10. Способ по п. 6, отличающийся тем, что давление испарившегося в боковом конденсаторе (Е8) хладагента (25) по меньшей мере в пять раз больше, чем давление испарившегося в головном конденсаторе (Е7) хладагента (22).

11. Способ по любому из пп. 1, 2, 4, 5, 7, 9 и 10, при котором давление обогащенного углеводородами сырья (1) составляет более 50 бар, отличающийся тем, что сырье (1) до подачи на стадию сепарации 1 (Т1) подвергается по меньшей мере двухступенчатому расширению (Х1, Х2).

12. Способ по п. 3, при котором давление обогащенного углеводородами сырья (1) составляет более 50 бар, отличающийся тем, что сырье (1) до подачи на стадию сепарации 1 (Т1) подвергается по меньшей мере двухступенчатому расширению (Х1, Х2).

13. Способ по п. 6, при котором давление обогащенного углеводородами сырья (1) составляет более 50 бар, отличающийся тем, что сырье (1) до подачи на стадию сепарации 1 (Т1) подвергается по меньшей мере двухступенчатому расширению (Х1, Х2).

14. Способ по п. 8, при котором давление обогащенного углеводородами сырья (1) составляет более 50 бар, отличающийся тем, что сырье (1) до подачи на стадию сепарации 1 (Т1) подвергается по меньшей мере двухступенчатому расширению (Х1, Х2).

15. Способ по любому из пп. 1, 2, 4, 5, 7, 9, 10, 12-14, отличающийся тем, что частичный поток получаемой на стадии сепарации 1 (Т1) обедненной высококипящими компонентами газовой фракции (10) по меньшей мере временно добавляют (50) к получаемой на стадии сепарации 2 (Т2) обогащенной метаном жидкой фракции (11).

16. Способ по п. 3, отличающийся тем, что частичный поток получаемой на стадии сепарации 1 (Т1) обедненной высококипящими компонентами газовой фракции (10) по меньшей мере временно добавляют (50) к получаемой на стадии сепарации 2 (Т2) обогащенной метаном жидкой фракции (11).

17. Способ по п. 6, отличающийся тем, что частичный поток получаемой на стадии сепарации 1 (Т1) обедненной высококипящими компонентами газовой фракции (10) по меньшей мере временно добавляют (50) к получаемой на стадии сепарации 2 (Т2) обогащенной метаном жидкой фракции (11).

18. Способ по п. 8, отличающийся тем, что частичный поток получаемой на стадии сепарации 1 (Т1) обедненной высококипящими компонентами газовой фракции (10) по меньшей мере временно добавляют (50) к получаемой на стадии сепарации 2 (Т2) обогащенной метаном жидкой фракции (11).

19. Способ по п. 11, отличающийся тем, что частичный поток получаемой на стадии сепарации 1 (Т1) обедненной высококипящими компонентами газовой фракции (10) по меньшей мере временно добавляют (50) к получаемой на стадии сепарации 2 (Т2) обогащенной метаном жидкой фракции (11).

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4504295 A, 12.03.1985 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ФРАКЦИИ УГЛЕВОДОРОДОВ C ИЗ ПРИРОДНОГО ГАЗА | 1985 |

|

RU2061733C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU368452A1 |

| US 7520143 B2, 21.04.2009 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-09-25—Публикация

2014-08-19—Подача