створенный нри этом анетилен путем отгонки и/или нагревання выделяют из растворителя, в то время как нерастворенную смесь из этилена н этана сжижают в установке, работающей нри низких температурах, и разделяют путем перегонки.

Вторая, прнменяемая в нредлагаемом способе, богатая ацетиленом газовая смесь может быть нолучена высокотемпературным ннролизом, например, бензнпа нри добавке кислорода. Оказалось также выгодным вводить в высокотемпературный пиролиз этан, отделенный от богатой этиленом газовой смесн. Высокотемнературный пиролиз проводят при 1000-1600°С. Максимальное содержание ацетилена в таком газе расщепления составляет примерно 10%. Содержание этилена незначнтелыю, однако, содержание СО может возрасти нрнмерно до 40%. После охлаждения конденсируют газ и направляют его в промывную установку, где его обрабатывают селективным растворителем. Остающийся F epacтвopившийcя газ, составляющий приблизительно 90% газа от высокотемпературного пиролиза н состоящий, в основном, из водорода, окиси углерода и двуокиси углерода, можно сжигать или, если содержание Нз и СО достаточно для переработки, нанример, в сиитез-газ метанола, его можно нодвергать дополнительной очистке.

Полученный из газа высокотемпературьюго пиролиза ацетилен ие обрабатывают самостоятельно, а нодают в богатую этнленом газовую смесь за установкой для охлаждення продуктов расщенления нафты. С этнм нриемом связан целый ряд важных преимуществ. В процессе разделения богатой этиленом газовой смесн используют только сырой ацетилен, получаемый на 1 ступени промывки. Таким образом, процесс разделения освобождается от переработки значительного количества газа, т. е., как правило, приблизительно до 90% газа, образующегося при высокотемпературном HHpOvTHse. Особенно выгодным оказалось удаление окиси углерода из газа высокотемпературного пиролиза. Без дополнительной ступени удаления окиси углерода этот газ ионал бы в низкотемпературную стунень процесса разделения и иоявился бы там в водород-метановой фракции, что привело бы к значительному снижению концентрации водорода в этой фракции, которая в данном способе составляет примерно 90%. Другое преимущество заключается в том, что парциальное давление Сг-фракции в подвергаемой глубокому охлаждению газовой смеси не снижается, так как отсутствуют СО и инертные газы. Следовательно, для конденсации С2-углеводородов достаточна более высокая температура, что, в конечном счете, сводится к экономии холодоиронзБОДительности.

Азот и аргон, попадающие в газовую смесь в результате введення в реакцнонную печь высокотемпературного ннролиза иедостаточно чистого кислорода, отделяют уже на первой

стуненн нромывкн, и, следовательно, так же как н окись углерода более не вызывают снижения концентрации водорода нри глубоком охлаждеиии. В общем с помощью иредлагаемого снособа возможно водород, образующийся как побочный продукт нри расщеплении нафты, нолучать в низкотемнературной стуиени, где отделяют Сг-углеводороДы от комнонентов с более низкой темнературой кине0 ния в таком чистом виде, что из-за небольшого содержания СО в нем, нанример, ниже 1 мол. %, его можно использовать для гидрирования.

При высокотемпературном пиролизе всегда образуется также окись азота, которая, как известно, имеет склонность нри низких температурах переходить в двуокись азота, которая взаимодействует с высшими ненасыщенными соединениями, нанример с цикло0 нентадиеном, образуя взрывоопасные соединения. Дальнейшее преимущество снособа заключается в том, что удалением окиси азота носле первой ступени промывки предотвращают ее нроникновение в низкотемпературную часть и тем самым обходятся без специальной стадии удаления окиси азота.

Таким же выгодным является предлагаемый снособ в отношении образующихся при высокотемпературном ниролизе двуокиси углерода и сероводорода. Ввиду того, что двуокнсь углерода в нервой ступени промывки также не растворяется в значительной мере, ее можно здесь удалять и она более не усложняет процесс разделения пеобходимостью

5 удаления кислого газа. С другой стороны, незначительное количество этих двух компонентов, попадающее в процесс разделения, .можно без большого затруднения выделить вместе с компонентами кислого газа из бога0 той этиленом газовой смеси.

Известно, что время эксплуатации реакционных нечей для высокотемпературного пиролиза из-за их более высокой рабочей температуры и тем самым более сильной термической нагрузки, гораздо меньше, чем у обыкновенных реакционных нечей. Если из высокотемпературного пиролиза в процесс разделения вводят очень большое количество газа, то нрекращение работы реакционной печи

0 для высокотемнературного пиролиза привело бы к значительному снижению количества веществ и новлияло бы на состав газов в процессе совместного разделения. Это, в свою очередь, непремеиио привело бы к сильным

5 помехам в нроцессе разделения, так как работающие аппараты предназначены для определенных составов газов и не работают онтимально с газами любого состава. Благодаря тому, что из газов высокотемпературного пиролиза Б процесс совместного разделения вводят только сырой ацетилен, выход из строя реакционной нечи для высокотемнературного пиролиза почти не заметен.

Выделение ацетилена, иоглощениого се5 лективным растворителем, может осуществлиться путем понижения давления нромывной жидкости и отгонкн газом, взятым из иизкотемпературиой ступени, где отделяют Сгуглеводороды от более легких газов. Для этого часть содержащей этилен богатой метаном фракции, которую из низкотемпературной ступени возвращают в богатую этиленом газовую смесь, чтобы улучщить выход этилена, нужно только небольщим «обходом пропустить через колонну для отгонки легких фракций и она пригодна в качестве газа отгонки, так как не содержит носторонних комнонептов, а только компоненты, которые участвуют в процессе.

Согласно другому варианту изобретения, через обработапную таким образом про.мывную жидкость продувают еще второй газ отгонки, который также берут из получаемой в низкотемнературной ступени водородной фракции. Таким образом получают растворитель, который полностью освобожден от углеводорода.

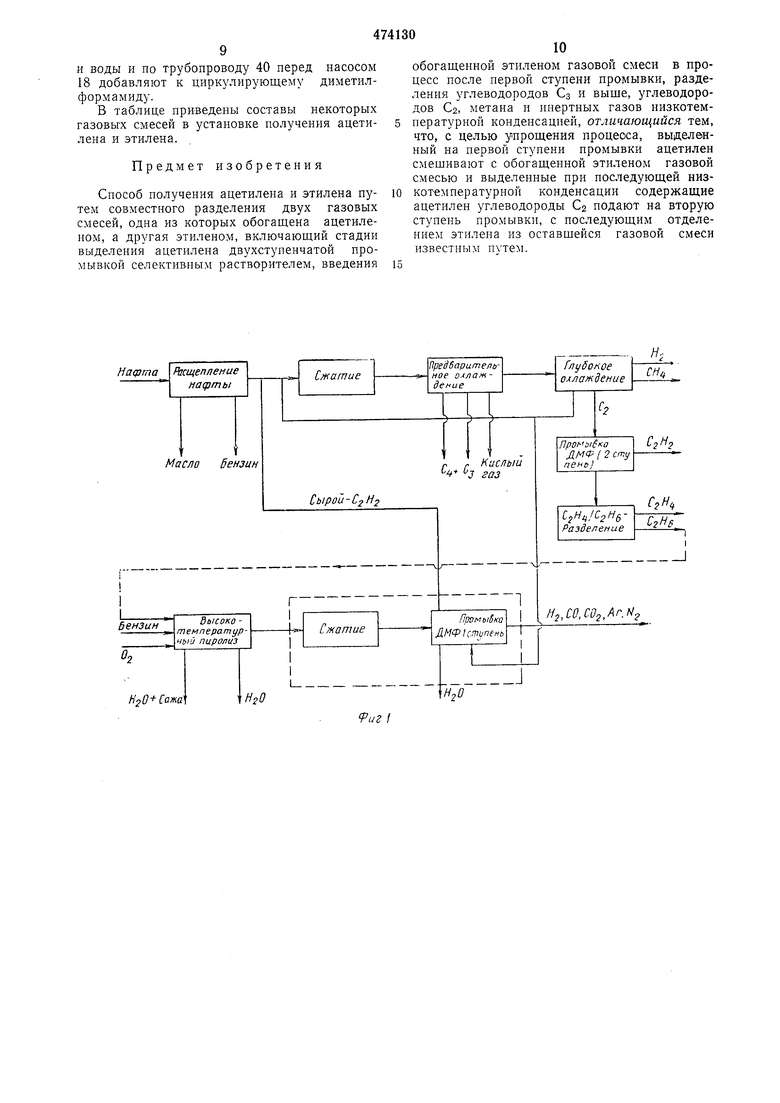

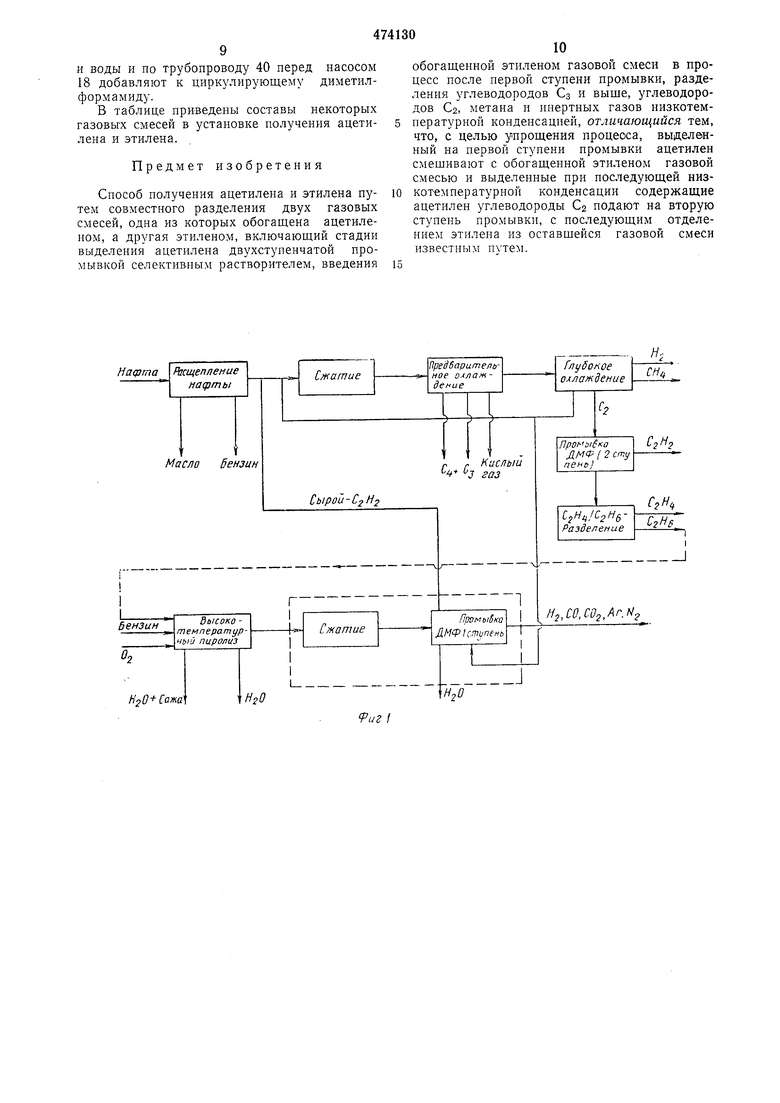

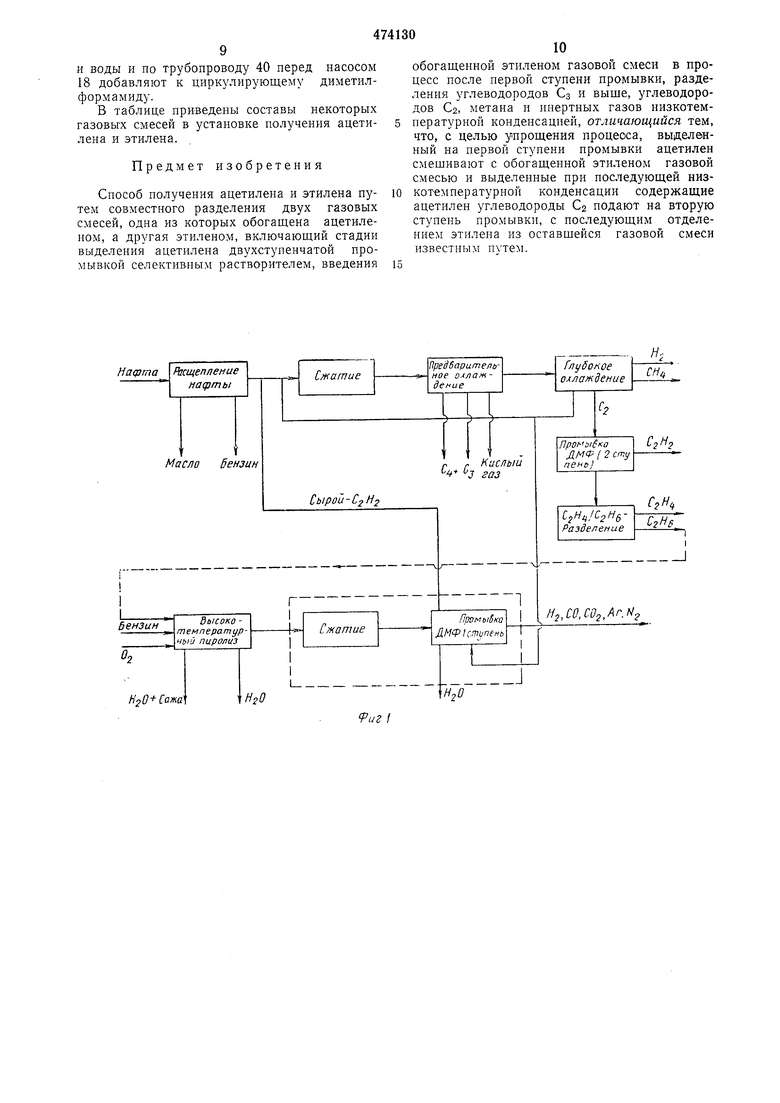

На фиг. 1 показан способ получения ацетилена и этилена в виде блок-схемы; на фиг. 2 - часть аппаратуры, которая на фиг. 1 обведена пунктирной линией.

В установку для расщепления нафты (см. фиг. 1) подают 165 т/ч нафты, расщепляют при 800°С, добавляя водяной пар, и охлаждают. Затем отделяют высококинящие и непрореагировавщие компоненты, например масло и бензин. После расщепления нафты из установки выходит 113500 н газа, состоящего из водорода, инертных газов, Ci-Сд-углеводородов и так называемого кислого газа (СО2 и H2S). Состав газа приведен в столбце А таблицы. К этому газу добавляют 2,900 н сырого ацетилена вместе с 13500 н газа отгонки, состав которого приведен в столбце В таблицы. Кроме того, к газу добавляют определенное количество полученной при глубоком охлаждении фракции. Объединенные газовые смеси затем сжимают до давления 30-40, предпочтительно, 35 атм, и затем охлаждают до температуры приблизительно - 50°С, причем после предварительного удаления кислого газа и воды конденсируются Сз- и высокомолекулярные углеводороды. Компоненты газовой смеси, остающиеся после предварительного охлаждения в газообразном виде, затем подвергают глубокому охлаждению. Глубокое охлаждение осуществляется в несколько ступеней посредством кипящего при различных давлениях этилена и, наконец, путем дросселирования жидкой метановой фра-кции, загрязненной этиленом и полученной из газовой смеси, до самой глубокой температуры, примерно - 150°С. Эту метановую фракцию, содержащую этилен, после дросселирования до давления газовой смеси перед ее конденсацией и после ее упаривания, частично добавляют к богатой этиленом газовой смеси до ее сжатия, чтобы улучшить выход этилена, а частично в виде газа отгонки вводят на 1 ступень про1ывк 1 диметилформамидом. Из ступени глуокого охлаждеппя отбирают 14450 н азообразного 90%-ного водорода и 31 900 газообразного метана. Са-углеводороы, т. е. ацетилен, этилен и этан затем нроывают диметилформамидом, причем ацетиен вымывают из газовой смеси. При промывке диметилформамидом (ДЛ1Ф) можно извлекать 2 900 н чистого ацетилена. Остающаяся смесь этилена и этана затем раздеяется путем перегопки, причем получают 30000 н этилена и 5500 н этана. Наряду с расщеплением нафты, которое дает первично богатый этиленом газ, проводят еще высокотемпературный ниролиз, дающий исходный богатый ацетиленом газ. Для этой цели в высокотемпературный ниролиз вводят 13 т/ч легких углеводородов (бензин) и 14,5 т/ч 98%-ного кислорода. Если для этана, полученного при разделении этилена/этана, нет других возможностей применения, его можно также подавать в качестве исходного продукта на высокотемнературный пиролиз. В ходе охлаждения пиролизного газа выделяются вода и сажа. Из реакционной печи выходит 30000 н газа, содержащего 8,4% ацетилена, 33,5% окиси углерода и лищь 0,2% этилена. Эту газовую смесь затем сжимают до давления 16 атм и подвергают промывке диметилформамидом (1 ступень), где ацетилен вымывают из газовой смеси и затем после отделения от промывной жидкости его вместе с газом отгоняют и вымытыми более тяжелыми комнонентами сырого газа вводят в богатую этилбнод газовую смесь до ее сжатия. Кроме того, на первой ступени промывки диметилформамидом выделяют воду, образующуюся при высокотемпературном пиролизе, и 27100 н газообразной фракции, состоящей из водорода, окиси углерода, двуокиси углерода и поступивших вместе с кислородом аргона и азота (состав приведен в столбце В таблицы).

На . 2 в деталях изображена та часть установки, которая в блок-схеме на фиг. 1 следует за установкой для высокотемпературпого пиролиза. По трубопроводу 1 газ, образующпйся при высокотемпературном ниролизс (состав приведен в столбце Г ) с содержанием примерно 8,4% С2Н2 без давления и при 35°С в количестве 30 000 п поступает в трехступепчатый компрессор 2, где его сжимают до 16 атм. В охлаждаемом водой холодильнике 3 конденсируется вода, которую отделяют в отделителе 4. Затем газ в теплообменнике 5 в противотоке к газу верха промывной колонны 6 охлаждают до +б°С. Для предотвращения образования гидрата и для снижения содерл ан11я воды в газе, в газ перед теплообменником 5 в точке 7 впрыскивают небольшое количество диметилформамида. Получаемую в теплообменнике 5 смесь диметилформамида и воды разделяют в отделителе 8 и по трубопроводу 9 подают в ректификационную-колонну 10. У.ходящий из отделителя 8 газ поступает в виз промывной колонны 6, где сверху, ему навстречу пропускают 60 т/ч диметилформамида с температурой - 15°С, которая поддерживается пропиленовым охладителем И, при этом вымывается ацетилен и Сз-углеводороды, а метан, водород, окись углерода и двуокись углерода растворяются очепь мало. Большая часть последних компонентов покидает промывную колонну 6 из верха колонны через трубопровод 12 (состав приведен в столбце В таблицы). До ухода из установки эта смесь охлаждает в теплообменнике 5 сырой газ, причем она нагревается до 20°С. Этот газ может быть использован в качестве топливного газа или его можно примешивать к синтез-газу. В нромывную колонну 6 вводят такое количество растворителя, чтобы необходимая теплота растворения, а также охлаждение газа в промывной колонне обеспечивались бы подогревом промывной жидкости.

Понижают давление удаленного из низа промывпой колонны 6 через трубопровод 13 обогащенного ацетиленом промывного раствора в редукционном клапане 14 до 1,3 атм и направляют в верх колонны отгонки 15.

В колонну 15 через трубопровод 16 как газ отгонки поступает та часть, т. е. 13000 н метановой фракции, содержащей этилеп (состав фракции приведен в столбце Д таблицы), которая (см. фиг. 1) от глубокого охлаждения была возвращена в богатый этиленом сырой газ до его сжатия. Газ служит для отгонки растворенного ацетилена из промывного раствора. Однако ввиду того, что газ сам содержит небольшое количество этилена, предусмотрено в колонну отгонки 15 через трубопровод 17 на более низком уровне вводить еще второй газ отгонки, а именно 500 н водородной фракции, получаемой при глубоком охлаждении (состав приведен в столбце Е таблицы), с помощью которой от промывного раствора удается также отогнать растворенный этилен. При отгонке освобождается теплота растворения, переданная в колоние 6 промывиому раствору, в результате чего промывной раствор в колонне отгонки 15 охлаждается. С помощью насоса 18 большую часть очищенного нромывного раствора по трубонроводу 19 перекачивают в верх промывной колонны 6, а небольшую часть отводят по трубопроводу 20, и, как описано выше.

в точке 7 впрыскивают в сырой газ. Уходящий из верха колонны отгонки по трубопроводу 21 газ под низким давлением еще насыщен парами диметилформамида. Для удаления пара ДМФ и во избежание потерь промывного раствора, этот газ направляют в промывную колонну 22, где его промывают водой. Эту воду частично как чистую воду но трубопроводу 23 подают в верх промывной

0 колонны 22, частично она, как содержащая промывпой раствор вода, циркулирует по контуру, состоящему из трубопровода 24, насоса 25 и промывной колонны 22. Из верха промывной колонны 22 по трубопроводу 26

выводят 16 400 н сырого ацетилена (состав приведен в столбце Б таблицы), который добавляют к богатой этиленом газовой смеси до ее сжатия.

Часть содержащей диметнлформамид воцы, циркулирующей по трубопроводу 24, отводят по трубонроводу 27 и иодают примерно в среднюю часть ректификационной колонны 10. Предварительно к ней добавляют смесь воды и диметилформ аадида из отделителя 8 через трубопровод 9 после снижения давления этой смеси примерно до 1,5 атм в редукционном клапане 28. В ректификациоиной колонне 10, снабженной охлаждаемым водой верхним охладителем 29, разделяют

0 промывной раствор диметилформамида от воды. Вода накапливается в желобке в верхней части ректификационной колонны. Одну часть этой воды отводят по трубопроводу 30, другую часть отсасывают по трубопроводу 31 и с помощью насоса 32 частично но трубопроводу 33 возвращают в верх ректификационной колонны 10, частично по трубопроводу 23 направляют к верху промывной колонны 22. Причем сначала вода в теплообменнике 34 обменивается тенлотой со смесью воды и диметилформамида, причем последняя нагревается. Остатки углеводородов, выделяющиеся при ректификации смеси диметилформамида и воды в ректификационной

5 колонне 10, но трубопроводу 35 подают в сырой ацетилен в трубопроводе 26. Низ ректификационной колонны 10 снабжен змеевиком 36, обогреваемым naipoM. Жидкость, находящуюся в нижней части колонны и имеющую температуру 170°С, откачивают по трубопроводу 37 насосом 38, в теплообменнике 39 охлаждают смесью диметилформамида

и воды и по трубопроводу 40 перед насосом 18 добавляют к циркулирующему диметилформамиду.

В таблице приведены составы некоторых газовых смесей в установке нолучення ацетилена и этилена.

Предмет изобретения

Способ получения ацетилена и этилена путем совместного разделения двух газовых смесей, одна из которых обогащена ацетиленом, а другая этиленом, включающий стадии выделения ацетилена двухступенчатой промывкой селективным растворителем, введения

обогащенной этиленом газовой смеси в процесс носле первой ступени промывки, разделения углеводородов Сз и выще, углеводородов Cz, метана и инертных газов низкотемпературной конденсацией, отличающийся тем, что, с целью упрощения процесса, выделенный на первой ступени промывки ацетилен смешивают с обогащенной этиленом газовой смесью и выделенные при последующей низкотемпературной конденсации содержащие ацетилен углеводороды Сг подают на вторую ступень промывки, с последующим отделением этилена из оставшейся газовой смеси известным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 2004 |

|

RU2264374C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ СОВМЕСТНОГО ВЫДЕЛЕНИЯ АЦЕТИЛЕНА И ЭТИЛЕНА ИЗ ГАЗОВЫХ СМЕСЕЙ | 1970 |

|

SU285642A1 |

| Способ выделения этилена | 1970 |

|

SU459885A3 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРВИНИЛА И ЭТИЛЕНА | 1971 |

|

SU321012A1 |

| Способ выделения низкомолекулярных олефинов | 1981 |

|

SU1152514A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

Авторы

Даты

1975-06-15—Публикация

1973-01-11—Подача