Изобретение относится к технике нане- cc inni полимерных материалов на трубчаше текстильнь:е полотна, используемые в качестве армирующих силопых каркасов, в частности в безшовных плоскосворачисае- мых шлангах больших диаметров для транспортировки йоды и воздуха.

Цель изобретения - снижение энергетических затрат и повышение качества об- рз5итки рукава.

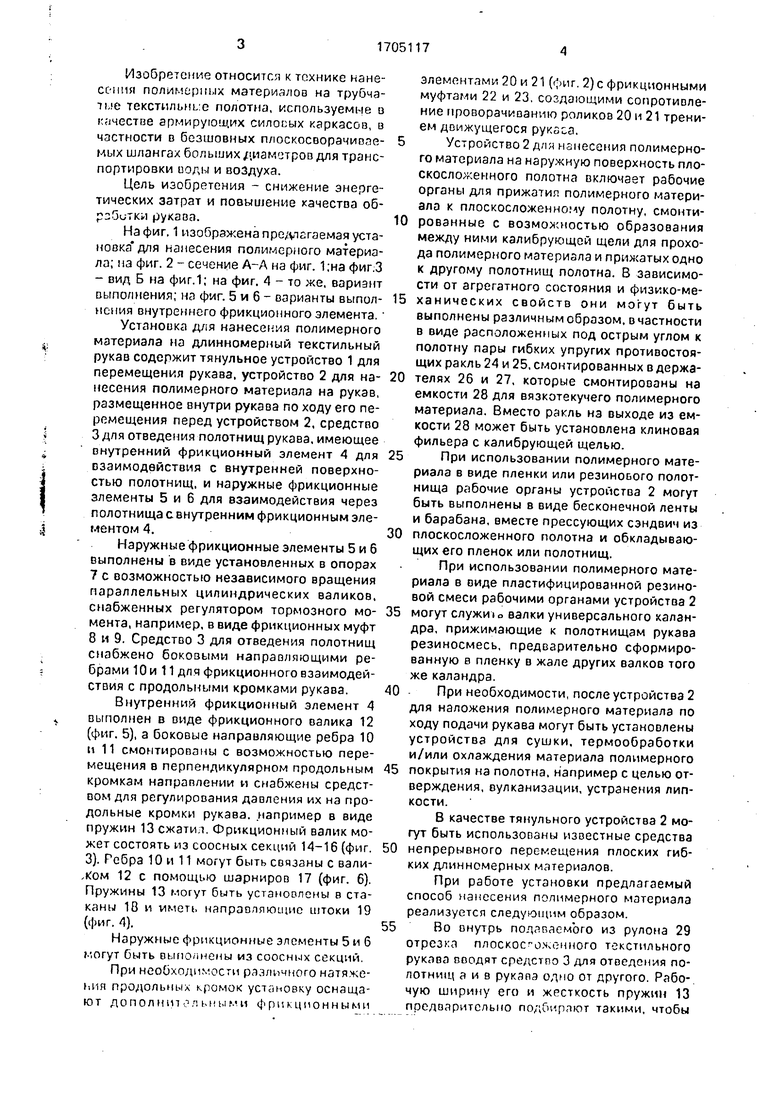

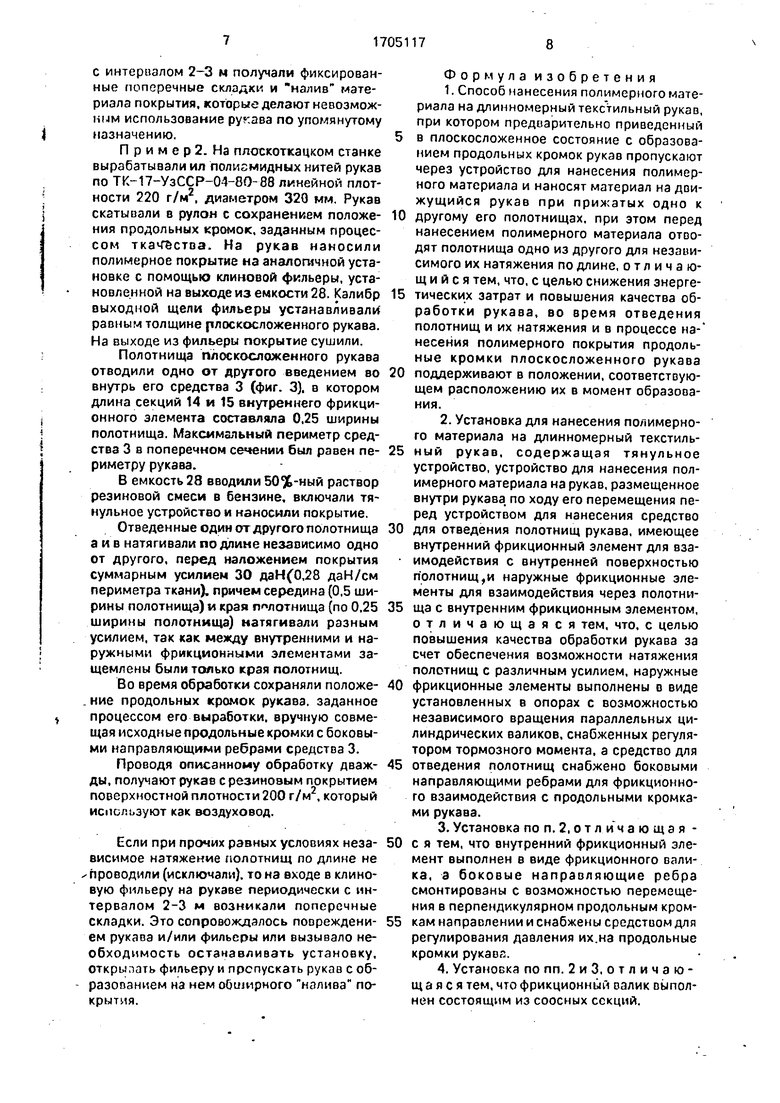

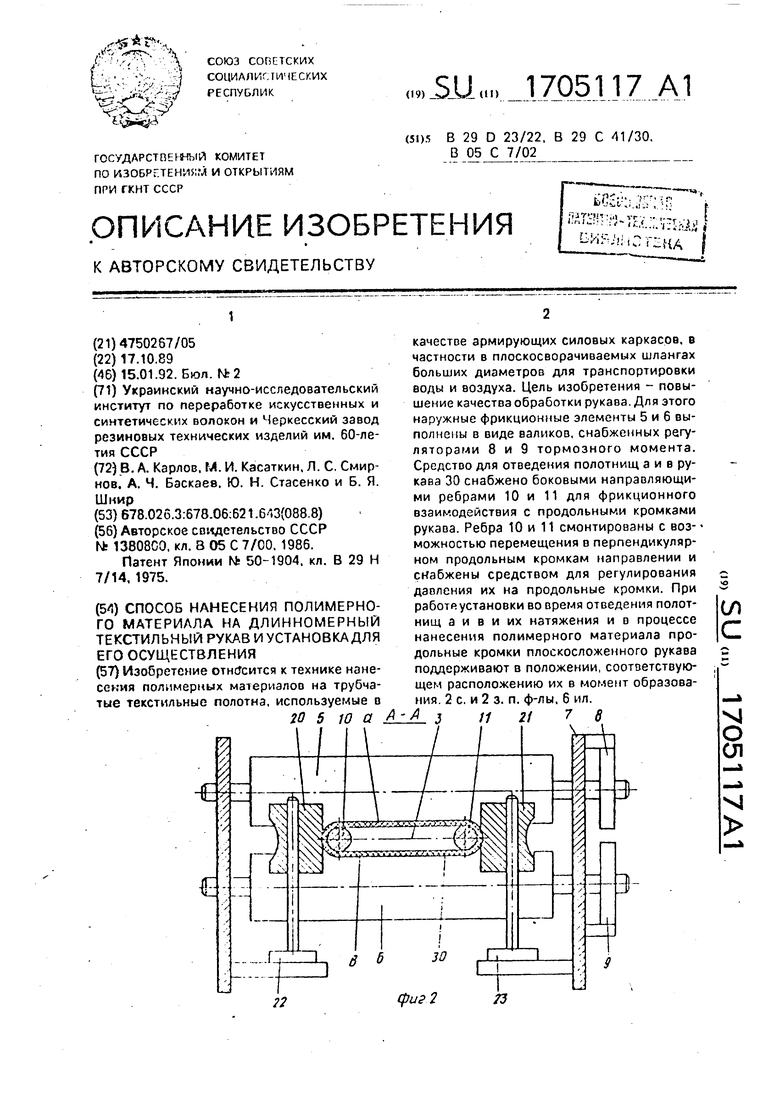

На фиг. 1 изображена предлагаемая установка для нанесения полимерного материала; на фиг. 2 - сечение А-А на фиг. 1;на фиг.З

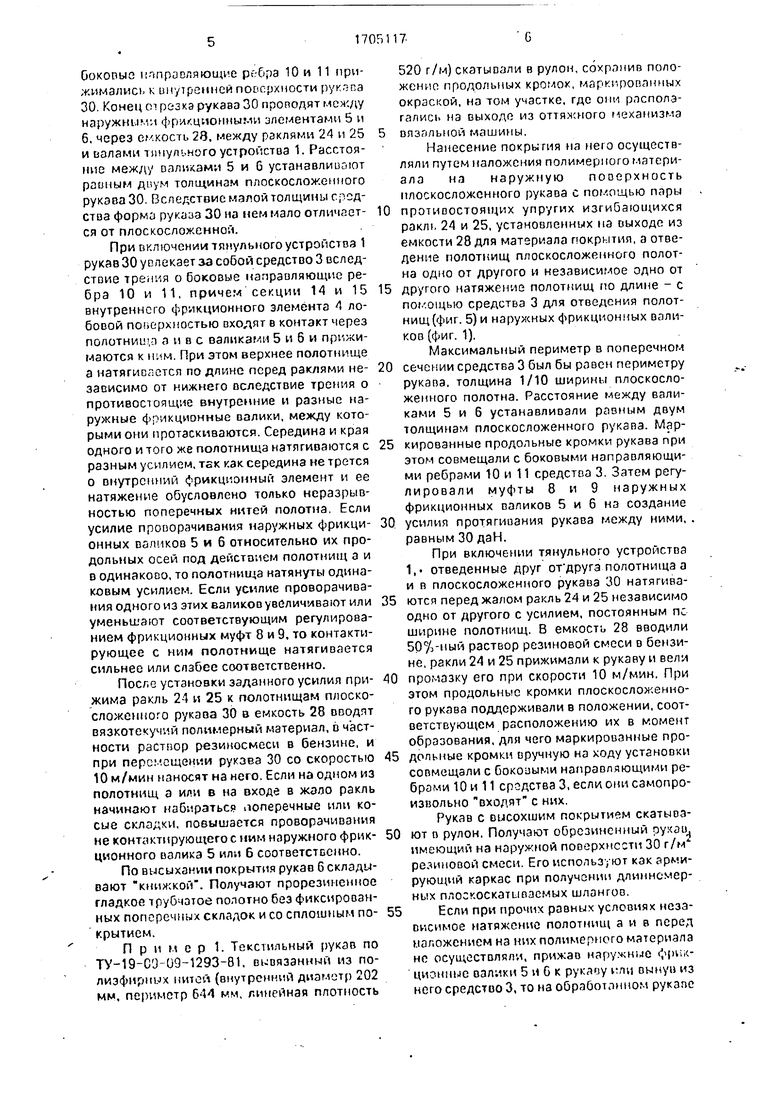

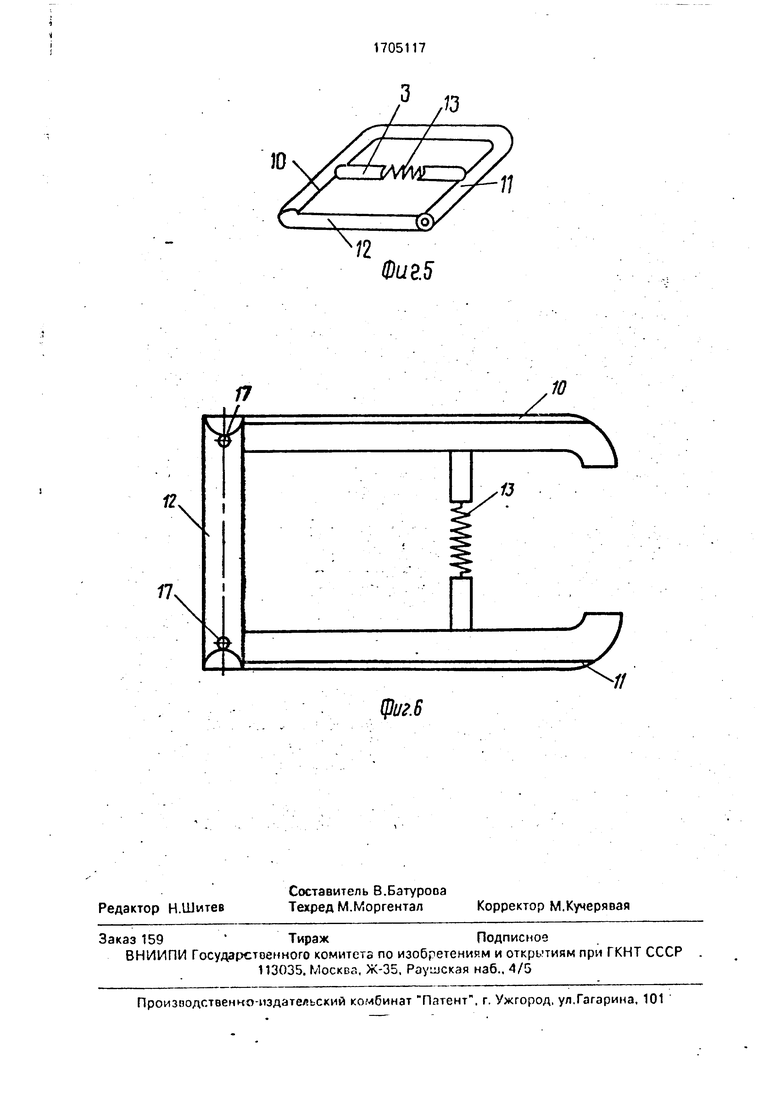

- вид Б на фиг.1; на фиг. 4 - то же, вариант выполнения; на фиг. 5 и 6 - варианты выпол- нения внутреннего фрикционного элемента.

Установка для нанесения полимерного материала на длинномерный текстильный рукав содержит тянульное устройство 1 для перемещения рукава, устройство 2 для на- несения полимерного материала на рукав, размещенное внутри рукава по ходу его перемещения перед устройством 2, средство 3 для отведения полотнищ рукава, имеющее внутренний фрикционный элемент 4 для взаимодействия с внутренней поверхностью полотнищ, и наружные фрикционные элементы 5 и 6 для взаимодействия через полотнища с внутренним фрикционным элементом 4.

Наружные фрикционные элементы 5 и б выполнены в виде установленных в опорах

7 с возможностью независимого вращения параллельных цилиндрических валиков, снабженных регулятором тормозного мо- мента, например, в виде фрикционных муфт

8 и 9. Средство 3 для отведения полотнищ снабжено боковыми направляющими ребрами 10 и 11 для фрикционного взаимодействия с продольными кромками рукава.

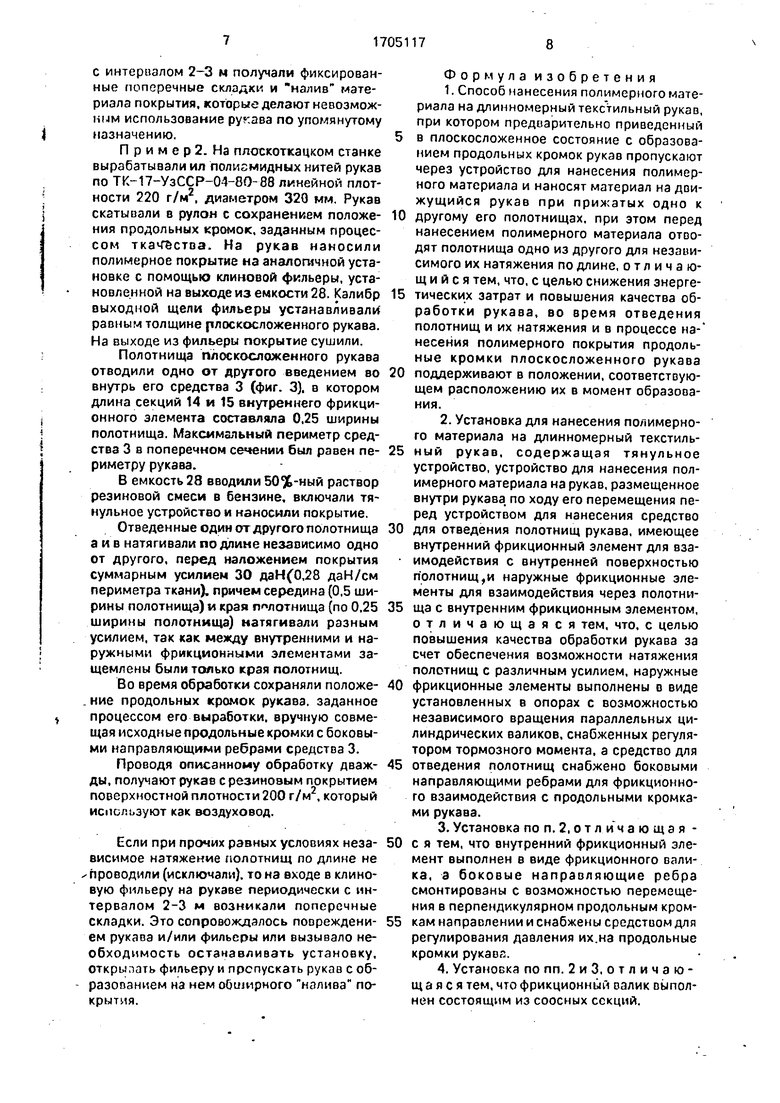

Внутренний фрикционный элемент 4 выполнен в виде фрикционного валика 12 (фиг. 5), а боковые направляющие ребра 10 и 11 смонтированы с возможностью перемещения в перпендикулярном продольным кромкам направлении и снабжены средством для регулирования давления их на продольные кромки рукава, например в виде пружин 13 сжатия. Фрикционный валик может состоять из соосных секций 14-16 (фиг. 3). Ребра 10 и 11 могут быть связаны с вали- Жом 12 с помощью шарниров 17 (фиг. 6). Пружины 13 могут быть установлены в стаканы 18 и иметь направляющие штоки 19 (фиг. 4).

Наружные фрикционные элементы 5 и б могут быть выполнены из соосных секций.

При необходимости различного натяжения продольных кромок установку оснащают дополнительными Фрикционными

элементами 20 и 21 (фиг. 2) с фрикционными муфтами 22 и 23, создающими сопротивление проворачиванию роликов 20 и 21 трением движущегося рукзса.

Устройство 2 для нанесения полимерного материала на наружную поверхность плоскосложенного полотна включает рабочие органы для прижатия полимерного материала к плоскосложенному полотну, смонтированные с возможностью образования между ними калибрующей щели для прохода полимерного материала и прижатых одно к другому полотнищ полотна. В зависимости от агрегатного состояния и физико-механических свойств они могут быть выполнены различнымобразом, вчастности в виде расположенных под острым углом к полотну пары гибких упругих противостоящих ракль 24 и 25, смонтированных в держателях 26 и 27, которые смонтированы на емкости 28 для вязкотекучего полимерного материала. Вместо ракль нэ выходе из емкости 28 может быть установлена клиновая фильера с калибрующей щелью.

При использовании полимерного материала в виде пленки или резинового полотнища рабочие органы устройства 2 могут быть выполнены в виде бесконечной ленты и барабана, вместе прессующих сэндвич из плоскосложенного полотна и обкладывающих его пленок или полотнищ.

При использовании полимерного материала в виде пластифицированной резиновой смеси рабочими органами устройства 2 могут служи о валки универсального каландра, прижимающие к полотнищам рукава резиносмесь, предварительно сформированную в пленку в жале других валков того же каландра.

При необходимости, после устройства 2 для наложения полимерного материала по ходу подачи рукава могут быть установлены устройства для сушки, термообработки и/или охлаждения материала полимерного покрытия на полотна, например с целью от- верждения, вулканизации, устранения липкости.

В качестве тянульного устройства 2 могут быть использованы известные средства непрерывного перемещения плоских гибких длинномерных материалов.

При работе установки предлагаемый способ нанесения полимерного материала реализуется следующим образом.

Во внутрь подаваемого из рулона 29 отрезка плоскос оженного текстильного рукава сводят средство 3 для отведения полотнищ айв рукава одно от другого. Рабо-. чую ширину его и жесткость пружин 13 предварительно подбирают такими, чтобы

Соковые поправляющие ребра 10 и 11 прижимались к внутренней поверхности рук.эпа 30. Конец от резка рукава 30 проводят между наружными фрикционными элементами 5 и 6, через емкость 28. между раклями 24 и 25 и налами тянульного устройства 1. Расстояние между валиками 5 и G устанавливают равным двум толщинам плоскосложенного рукэваЗО. Вследствие малой толщины средства форма рукааз 30 на нем мало отличается от плоскосложенной.

При включении тянульного устройства 1 рукав 30 увлекает за собой средство 3 вследствие трения о боковые направляющие ребра 10 и 11, причем секции 14 и 15 внутреннего фрикционного элемента 4 лобовой поверхностью входят в контакт через полотнища а и в с валиками 5 и 6 и прижимаются к ним. При этом верхнее полотнище а натягивается подлине перед раклями независимо от нижнего вследствие трения о противостоящие внутренние и разные наружные фрикционные валики, между которыми они протаскиваются. Середина и края одного и того же полотнища натягиваются с разным усилием. TSK как середина не трется о внутренний Фрикционный элемент и ее натяжение обусловлено только неразрывностью поперечных нитей полотна. Если усилие проворачивания наружных фрикционных валиков 5 и 6 относительно их продольных осей под действием полотнищ а и в одинаково, то полотнища натянуты одинаковым усилием. Если усилие проворачивания одного из этих валиков увеличивают или уменьшают соответствующим регулированием фрикционных муфт 8 и 9, то контактирующее с ним полотнище натягивается сильнее или слабее соответственно.

После установки заданного усилия прижима ракль 24 и 25 к полотнищам плоскосложенного рукава 30 в емкость 28 вводит вязкотекучий полимерный материал, в частности раствор резиносмеси в бензине, и при перемещении рукава 30 со скоростью 10 м/мин наносят на него. Если на одном из полотнищ а или в на входе в жало ракль начинают набираться лоперечные или косые складки, повышается проворачивания не контактирующего с ним наружного фрикционного валика 5 или 6 соответственно.

По высыхании покрытия рукав 6 складывают книжкой. Получают прорезиненное гладкое трубчатое полотно без фиксированных поперечных складок и со сплошным покрытием.

Пример 1. Текстильный рукав по ТУ-19-СО-09-1293-81. вывязанный из полиэфирных нитей (внутренний диаметр 202 мм, периметр 644 мм, линейная плотность

520 r/м) скатывали в рулон, сохранив положение продольных кромок, маркированных окраской, на том участке, где они располагались на выходе из оттяжного механизма вязальной машины.

Нанесение покрытия на него осуществляли путем наложения полимерного материала на наружную поверхность плоскосложснного рукава с помощью пары

0 противостоящих упругих изгибающихся ракл), 24 и 25, установленных на выходе из емкости 28 для материала покрытия, а отведение полотнищ плоскосложенного полотна одно от другого и независимое одно от

5 другого натяжение полотнищ по длине - с покощью средства 3 для отведения полотнищ (фиг. 5) и наружных фрикционных валиков (фиг. 1).

Максимальный периметр в поперечном

0 сечении средства 3 был бы равен периметру рукава, толщина 1/10 ширины плоскосложенного полотна. Расстояние между валиками 5 и 6 устанавливали равным двум толщинам плоскосложенного рукава. Map- 5 кированные продольные кромки рукава при этом совмещали с боковыми направляющими ребрами 10 и 11 средства 3. Затем регулировали муфты 8 и 9 наружных фрикционных валиков 5 и б на создание

0 усилия протягивания рукава между ними, . равным 30 даН.

При включении тянульного устройства 1,« отведенные друг от другэ полотнища а и в плоскосложенного рукава 30 натягива5 ются перед жалом ракль 24 и 25 независимо одно от другого с усилием, постоянным по ширине полотнищ. В емкость 28 вводили 50%-ный раствор резиновой смеси в бензине, ракли 24 и 25 прижимали к рукаву и вели

0 промазку его при скорости 10 м/мин. При этом продольные кромки плоскосложенного рукава поддерживали в положении, соответствующем расположению их в момент образования, для чего маркированные про5 дольные кромки вручную на ходу установки совмещали с боковыми направляющими ребрами 10 и 11 сродства 3, если они самопроизвольно входят с них.

Рукав с высохшим покрытием скатыва0 ют о рулон. Получают обрезиненный рукав,, имеющий на наружной поверхности 30 г/м резиновой смеси. Его используют как армирующий каркас при получении длинномерных пг.оскоскашваемых шлангов.

5 Если при прочих равных условиях независимое натяжение полотнищ айв перед наложением на них полимерного материала не осуществляли, прижав наружные фракционные валики 5 и б к рукаоу или вынуи из него средство 3, то на обработанном рукапе

интеризлом 2-3 м получали фиксированные поперечные складки и налив материала покрытия, которые делают невозможным использование рукава по упомянутому назначению.

П р и м е р 2. На плоскоткацком станке вырабатывали ил полиамидных нитей рукав по ТК-17-УзССР-04-80-88 линейной плотности 220 г/м2, диаметром 320 мм. Рукав скатывали в рулон с сохранением положения продольных кромок, заданным процессом ткач ества. На рукав наносили полимерное покрытие на аналогичной установке с помощью клиновой фильеры, установленной на выходе из емкости 28. Калибр выходной щели фильеры устанавливали равным толщине рлоскосложенного рукава. На выходе из фильеры покрытие сушили.

Полотнища плоскосложенного рукава отводили одно от другого введением во внутрь его средства 3 (фиг. 3). в котором длина секций 14 и 15 внутреннего фрикционного элемента составляла 0,25 ширины полотнища. Максимальный периметр средства 3 в поперечном сечении был равен периметру рукава.

В емкость 28 вводили 50%-ный раствор резиновой смеси в бензине, включали тянульное устройство и наносили покрытие.

Отведенные один от другого полотнища айв натягивали подлине независимо одно от другого, перед наложением покрытия суммарным усилием 30 даН(0,28 даН/см периметра ткани), причем середина (0,5 ширины полотнища) и края полотнища (по 0,25 ширины полотнища) натягивали разным усилием, так как между внутренними и наружными фрикционными элементами защемлены были только края полотнищ.

Во время обработки сохраняли положе- ние продольных кромок рукава, заданное процессом его выработки, вручную совмещая исходные продольные кромки с боковыми направляющими ребрами средства 3.

Проводя описанному обработку дважды, получают рукав с резиновым покрытием поверхностной плотности 200 г/м2, который используют как воздуховод.

Если при прочих равных условиях независимое натяжение полотнищ по длине не проводили (исключали), тона входе в клиновую фильеру на рукаве периодически с интервалом 2-3 м возникали поперечные складки. Это сопровождалось повреждением рукава и/или фильеры или вызывало необходимость останавливать установку, открыпать фильеру и пропускать рукав с образованием на нем обширного налива покрытия.

Формула изобретения

1. Способ нанесения полимерного материала на длинномерный текстильный рукав, при котором предварительно приведенный

в плоскосложенное состояние с образованием продольных кромок рукав пропускают через устройство для нанесения полимерного материала и наносят материал на движущийся рукав при прижатых одно к

0 другому его полотнищах, при этом перед нанесением полимерного материала отводят полотнища одно из другого для независимого их натяжения по длине, отличающийся тем, что, с целью снижения знерге5 тических затрат и повышения качества обработки рукава, во время отведения полотнищ и их натяжения и в процессе на- несения полимерного покрытия продольные кромки плоскосложенного рукава

0 поддерживают в положении, соответствующем расположению их в момент образования.

2. Установка для нанесения полимерного материала на длинномерный текстиль5 ный рукав, содержащая тянульное устройство, устройство для нанесения полимерного материала на рукав, размещенное внутри рукава по ходу его перемещения перед устройством для нанесения средство

0 для отведения полотнищ рукава, имеющее внутренний фрикционный элемент для вза- имодействия с внутренней поверхностью полотнищ,и наружные фрикционные элементы для взаимодействия через полотни5 ща с внутренним фрикционным элементом, отличающаяся тем, что. с целью повышения качества обработки рукава за счет обеспечения возможности натяжения полотнищ с различным усилием, наружные

0 фрикционные элементы выполнены в виде установленных в опорах с возможностью независимого вращения параллельных цилиндрических валиков, снабженных регулятором тормозного момента, а средство для

5 отведения полотнищ снабжено боковыми направляющими ребрами для фрикционного взаимодействия с продольными кромками рукава.

3. Установка по п, 2, о т л и ч а ю щ а я - 0 с я тем, что внутренний фрикционный элемент выполнен в виде фрикционного валика, а боковые направляющие ребра смонтированы с возможностью перемещения в перпендикулярном продольным кром- 5 кам направлении и снабжены средством для регулирования давления их.на продольные кромки рукава.

4. Установка по пп. 2и 3, отличающая с я тем, что фрикционный валик выполнен состоящим из соосных секций.

Г

CL/А

/

25 27 28 л , 6 Вид 6 Ла/

а

25

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для нанесения покрытий на плоские длинномерные изделия | 1989 |

|

SU1685548A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2004 |

|

RU2278315C2 |

| Установка для нанесения полимерного покрытия на тканевый рукав | 1989 |

|

SU1761536A1 |

| Установка для нанесения покрытий на длинномерные изделия | 1977 |

|

SU663443A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1996 |

|

RU2107216C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДЫВАНИЯ ПЛЕНОЧНОГО РУКАВА | 1992 |

|

RU2025942C1 |

| ПРОТЕИНСОДЕРЖАЩАЯ РУКАВООБРАЗНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ВНУТРЕННИМ УСИЛЕНИЕМ | 2004 |

|

RU2375877C2 |

| Установка для нанесения полимерного покрытия на тканевый рукав | 1989 |

|

SU1684085A1 |

| ДРЕНИРУЮЩАЯ СИЛОВАЯ МЕМБРАНА (ВАРИАНТЫ) | 2006 |

|

RU2323382C1 |

| Установка для нанесения полимерного покрытия на длинномерный тканевый рукав | 1989 |

|

SU1643176A1 |

Изобретение относится к технике нане- секия полимерных материалов на трубчатые текстильные полотна, используемые в 20 5 10 О -ЈЈ:€ качестве армирующих силовых каркасов, в частности в плоскосворачиваемых шлангах больших диаметров для транспортировки воды и воздуха. Цель изобретения - повышение качества обработки рукава. Для этого наружные фрикционные элементы 5 и 6 выполнены в виде валиков, снабженных регуляторами 8 и 9 тормозного момента. Средство для отведения полотнищ а и в рукава 30 снабжено боковыми направляющими ребрами 10 и 11 для фрикционного взаимодействия с продольными кромками рукава. Ребра 10 и 11 смонтированы с воз- можностью перемещения в перпендикулярном продольным кромкам направлении и снабжены средством для регулирования давления их на продольные кромки. При работе установки во время отведения полотнищ а и в и их натяжения и в процессе нанесения полимерного материала продольные кромки плоскосложенного рукава поддерживают в положении, соответствующем расположению их в момент образования. 2 с. и 2 з. п. ф-лы. 6 ил. A A j J1 21 78 ел с ч| о ел

17 t

12

П,

3

/ /

о

11

Фиг.5

/

ю

о

фиг.6

| Приспособление для продвигания фильма в киноаппаратах | 1929 |

|

SU13808A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-01-15—Публикация

1989-10-17—Подача