Изобретение относится к битумно-пол- имерным композициям, предназначенным для приклейки рулонных материалов, устройства изоляции стыков, швов, а также изоляции строительных конструкций.

Цель изобретения - увеличение устойчивости состава к попеременному воздействию температур от -20 до +80°С.

В качестве пластификатора в составе используют вещество, выбранное из группы, включающей минеральное масло пол- имерпласт - продукт вакуумной перегонки беспарафинистой нефти, или диоктилфталат, или шлам - отход фильтрации пластификаторов. Шлам содержит 30-35% диалкилфталатов, 2-7% натриевой соли моноэфиров фталевой кислоты и остальное активированный уголь.

Бигум спользуемый в составе, - нефтяной марки БН-IV.

В качестве полимера используют концентрат модифицированного каучука (являющегося сополимером изопрена) с битумом. Модификацию изопренового сополимера осуществляют путем деструкции полимера на вальцах или в резиносмеси- теле при постепенном введении вещества, выбранного из группы, включающей иэоме- тилтетрагидрофталевый (ИМТГФА) ангидрид (ТУ 38.103149-85), янтарный ангидрид (ГОСТ 21039-75), фталевый ангидрид (ГОСТ 7119-77), глутаровый ангидрид (TV 6-09-05- 41-74) в сочетании с минеральной кислотой формулы HCIO/j, Нз804 или с органической апродонной кислотой - фталевой или мале- иновой. В качестве исходного полимера используют каучук СКИ-3 с мол.массой 1,0 млн (ГОСТ 14925-79), каучук СКИ-5 с мол.массой 1,0 млн (ТУ38.403554-87), сополимер 80% изопрена с 20% дивинила с мол.массой 1- 1,5 млн ГГУ 38,403444-83), бутилкаучук (БК) с мол.массой 0.8-1,0 млн (ТУ 38.10320), СКМ-3 с мол.массой 250 тыс из некондиционных отходов производства (в контрольном примере).

Изготовление битумно-каучукового концентрата, например, проводят следующим образом: 10 кг каучука СКИ-3 развальцовывают на холодных вальцах (20°С) и постепенно вводят смесь 100 г ИМТГФА и 4 г HCI04. Вальцевание продолжают в течение 30 мин, после чего на вальцы подают битум (10 кг) и вальцуют еще 30 мин до образования однородной массы.

Аналогично проводят деструкцию кау- чуков других видов и получение битумного концентрата с использованием вальцев и резиносмесителя.

Химическое строение деструктата подтверждено данными ИК-спектроскопиче- ских исследований. На ИК-спектрах деструктатов, отмытых от исходных компонентов и продуктов их распада, содержатся полосы поглощения, соответствующие присоединенным группам.

В качестве характеристики каучуково- битумных концентратов используют показатель их текучести, определяемый на капиллярном вискозиметре ИИРТ по ГОСТ 11645-65. Измерение индекса расплава концентрата проводят при Р-5 кг/см ,Т 80°С (диаметр капилляра 2 мм, время прогрева 10 мин).

Мастику с использованием полученного концентрата готовят горячим способом в смесителе, представляющем собой обогреваемую емкость с рамной мешалкой, при перемешивании последовательно загружаемых компонентов. Температуру в смесителе поддерживают равной 150-160°С.

Перемешивание продолжают до получения однородной массы.

Пример. Сначала в смеситель загружают битум, доводят до 150-160°С и при перемешивании постепенно добавляют

расчетное количество битумно-каучукового концентрата. Перемешивание продолжают до полной гомогенизации смеси (около 30 мин), затем при перемешивании вводят пластификатор и массу перемешивают еще в

течение 1 ч. Гомогенность мастики проверяют нанесением ее тонким слоем на стекло. По предлагаемому способу сначала каучук подвергают механо-химической деструкции в присутствии ангидридов органических кислот и протонных кислот, а затем получают концентрат деструктированного каучука с битумом. Далее композицию готовят согласно известному способу.

При увеличении содержания каучука в

концентрате сверх предлагаемых значений, затрудняется его дальнейшая переработка и удлиняется процесс его растворения в битуме при изготовлении мастики.

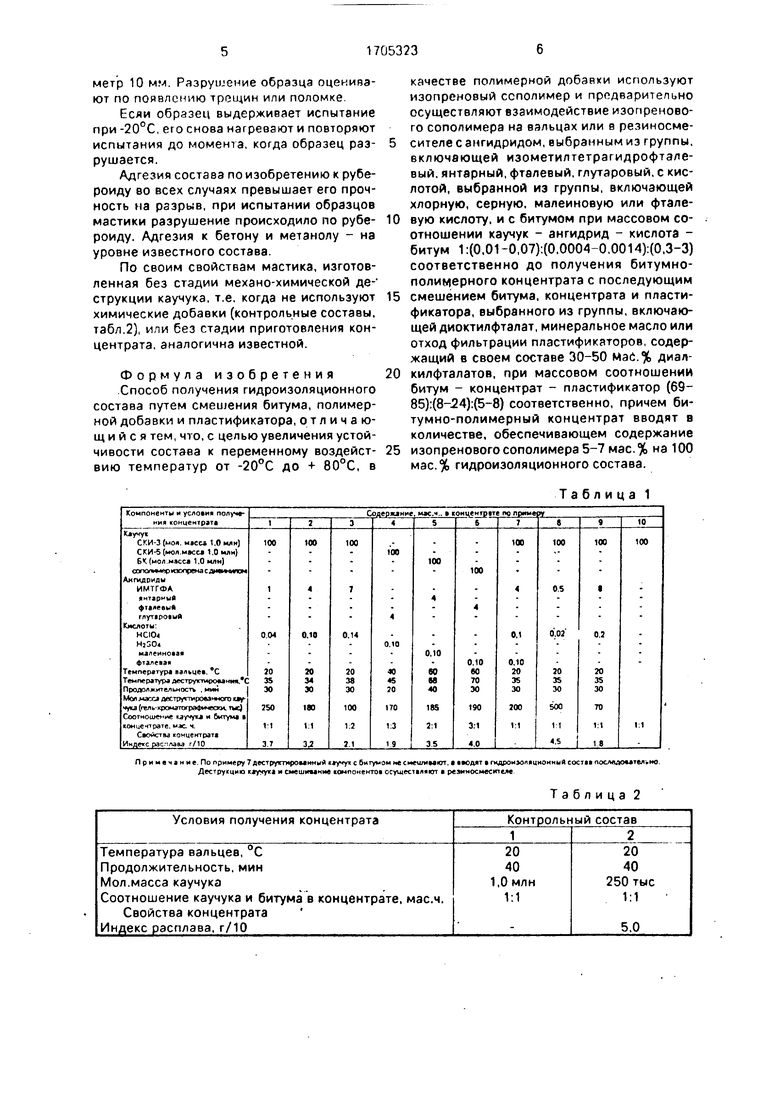

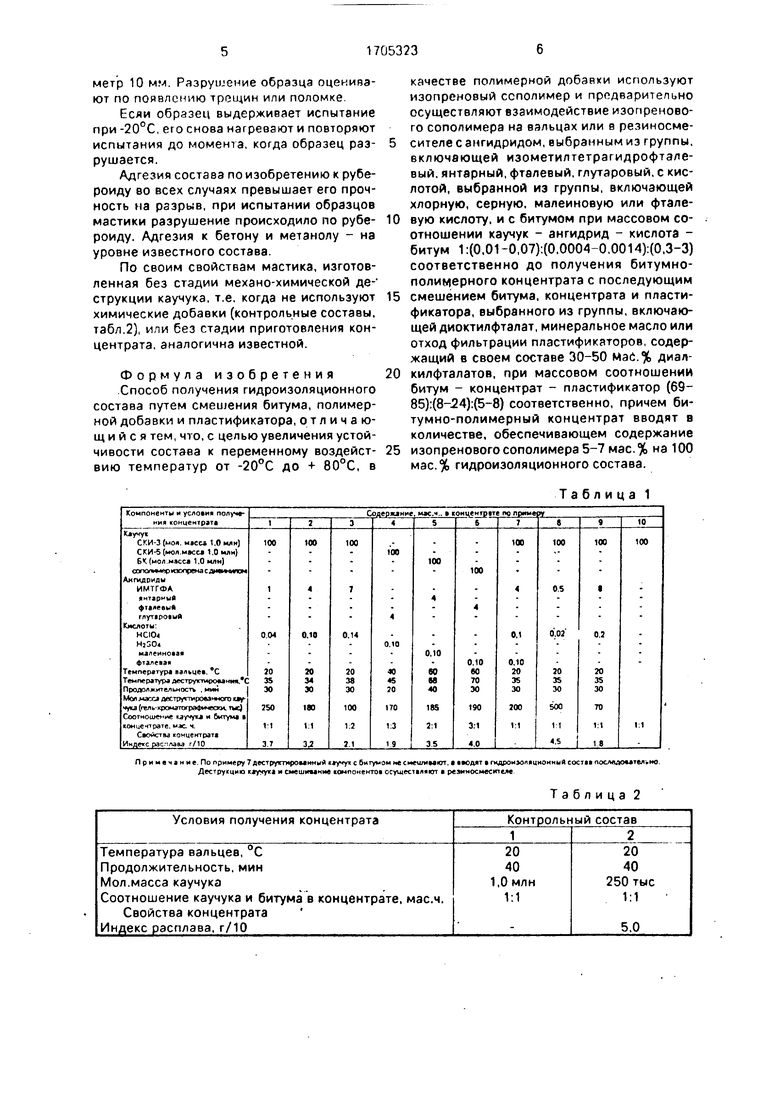

В табл.1 приведены условия получения

и составы каучуково-битумного концентрата, а также его свойства, в табл.2 - условия получения и свойства контрольных составов каучуково-битумного концентрата, полученного без деструкции каучука при соотношении каучука и битума 1:1.

Изготовление битумно-каучукового концентрата контрольных составов (табл.2) осуществляют следующим образом: 10 кг каучука развальцовывают на входных вальцах (20°С) и одновременно подают на каучук битум (10 кг). Вальцевание продолжают до получения однородной массы (40 мин).

Мастику, включающую концентрат контрольного состава (табл.2), изготавливают

согласно известному способу.

При изготовлении мастики и концентратов по приведенным в табл.1 и 2 примерам все остальные условия, кроме оговоренных,

одинаковы. Расход мастики на 1м составляет 5,1 кг. Испытание устойчивости мастики к воздействию попеременных температур от -20 до -ь80°С проводят в кри- окамере и в термостате. Образец мастики.

размером SO-SO-1 2 мм нагревают до 80°С и выдерживают при этой температуре 5 ч, затем образец охлаждают на воздухе в течение 2 ч и помещают в криокамеру, где охлаждают до заданной температуры -20°С- и изгибают вокруг стержня, имеющего диаметр 10 мм. Разрушение образца оценивают по появлению трещин или поломке.

Есяи образец выдерживает испытание при -20°С, его снова нагревают и повторяют испытания до момента, когда образец раз- рушается.

Адгезия состава по изобретению к рубероиду во всех случаях превышает его прочность на разрыв, при испытании образцов мастики разрушение происходило по рубе- роиду. Адгезия к бетону и метанолу - на уровне известного состава.

По своим свойствам мастика, изготовленная без стадии механо-химической деструкции каучука, т.е. когда не используют химические добавки (контрольные составы, табл.2), или без стадии приготовления концентрата, аналогична известной.

Формула изобретения .Способ получения гидроизоляционного состава путем смешения битума, полимерной добавки и пластификатора, отличающийся тем, что, с целью увеличения устойчивости состава к переменному воздейст- вию температур от -20°С до + 80°С, в

качестве полимерной добавки используют изопреновый сополимер и предварительно осуществляют взаимодействие изопреново- го сополимера на вальцах или в резиносме- сителе с ангидридом, выбранным из группы, включающей изометилтетрагидрофтале- вый. янтарный, фталевый, глутаровый, с кислотой, выбранной из группы, включающей хлорную, серную, малеиновую или фтале- вую кислоту, и с битумом при массовом соотношении каучук - ангидрид - кислота - битум 1:(0,01-0,07):(0.0004-0,0014):(0,3-3) соответственно до получения битумно- полим,ерного концентрата с последующим смешением битума, концентрата и пластификатора, выбранного из группы, включающей диоктилфталат, минеральное масло или отход фильтрации пластификаторов, содержащий в своем составе 30-50 мас.% диал- килфталатов, при массовом соотношении битум - концентрат - пластификатор (69- 85):(8-24):(5-8) соответственно, причем би- тумно-полимерный концентрат вводят в количестве, обеспечивающем содержание изопреновогосополимера5-7 мас.% на 100 мас.% гидроизоляционного состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2011667C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 2004 |

|

RU2263692C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2226203C2 |

| Полимерно-битумное вяжущее и способ его получения | 2021 |

|

RU2786861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 1998 |

|

RU2139904C1 |

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2005 |

|

RU2291172C1 |

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

Изобретение относится к битумно-пол- имерным композициям, предназначенным для приклейки рулонных материалов, устройства изоляции стыков, швов, а также для изоляции строительных конструкций. Увеличение устойчивости состава к попеременному воздействию температур от -20 до +80°С достигается новым способом получения состава, который заключается в следующем. Предварительно осуществляют получение битумно-полимерного концентрата. В качестве полимера при получении концентрата используют изопреновый полимер, который на вальцах или в резиносме- сителе взаимодействует с ангидридом, выбранным из группы, включающей изоме- тилтетрагидрофталевый, янтарный, фтале- вый, глутаровый ангидрид, с кислотой, выбранной из группы, включающей хлорную, серную, малеиновую или фталевую кислоту, и с битумом при массовом соотношении каучук - ангидрид - кислота - битум 1:(0,01-0,07):(0,0004-0,0014):(0,3-3) соответственно. Полученный таким образом концентрат смешивают с битумом и пластификатором, выбранным из группы, включающей диоктилфталат, минеральное масло или отход фильтрации пластификаторов, содержащий в своем составе 30-50 мас.% ди- алкилфталатов, при массовом соотношении битум - концентрат - пластификатор (69- 85):(8-24):(5-8) соответственно, причем би- тумно-полимерный концентрат вводят в количестве, обеспечивающем содержание изопренового сополимера 5-7 мас.% на 100 мас.% гидроизоляционного состава. 2 табл. Ё XI О СП со ю ICO

Примечание. По примеру 7 дестругтхроинный «аучут с би тупом не смешхмют. вводят гидроизоляционный состав посмдо «тел но. Деструкцию каууука и смеши ани« компонентов осуществляют реэмносмесктеле.

Условия получения концентрата

Температура вальцев, °С

Продолжительность, мин

Мол.масса каучука

Соотношение каучука и битума в концентрате, мас.ч.

Свойства концентрата Индекс расплава, г/10

Таблица 2

Контрольный состав

20 40

250 тыс 1:1

5,0

| Гидроизоляционная композиция | 1985 |

|

SU1344765A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-01-15—Публикация

1989-03-29—Подача