Изобретение относится к термообработке холоднокатаного металла, совершенствует конструкцию конвекторных колец и может быть использовано в термических отделениях цехов холодной прокатки.

Известны конструкции конвекторных колец, содержащих один или два плоских диска с центральным отверстием и циркуляционными каналами, образованными опорными ребрами равной длины..

Однако использование в процессе отжига известных конструкций конвек горных колец не обеспечивает высокой технологичности процесса термообработки и высокого качества отделки поверхности холоднокатаного отожженного листа.

Известна конструкция конвектор- ного кольца, содержащая диск в форме круга с центральным отверстием. На диске с двух сторон жестко выполнены радиальные опорные ребра одинаковой длины, образующие между собой циркуляционные каналы для защитного газа. При использовагии известной конструкции конвекторного кольца для термообработки холоднокатаной стали длительность равных операций по сня- . тию конвекторных колец в процессе распаковки стопы и поворотной их установке между рулонами по участку принудительного охлаждения достигает 15-25 мин. Поэтому в термическом отделении одновременно распаковываются по нескольку стендов, часть их простаивает, что приводит к общему снижению производительности термического отделения.

Низкое качество отделки поверхности отожженного листа обусловлено травмированиём торцовой поверхности рулонов, так как при соосной установке конвекторного кольца магнитной шайбой крана относительно торца рулонов наблюдаются удары и перемещения

(Л

ел

03

J

N3

кольца по торцонои поверхности, в результате чего происходит смятие витков , образование борозд, вмятин и т. п. Кроме того .трэвмирование торцовой по- верхности рулонов происходит при формировании и распаковке стопы рулонов как на стенде колпаковой печи, так и на участке принудительного охлаждения. Травмирование происходит также в результате перемещения траверсы клещей и удара стержня по торцовой поверхности при захвате рулона.

При дрессировке таких рулонов со смятыми кромками в результате отрыва витков друг от друга возникают линии излома, служащие основанием для перевода готовой продукции в низшую группу отделки поверхности.

Цель изобретения - сокращение длительности технологического процесса и повышение качества торцовой поверхности рулонов.

Предложенное кольцо выполнено эллиптической формы с отношением дли полуосей 0,66-0,7, а центральное отверстие - с отношением 1,35-1,65.

Отжиг холоднокатаной стали с использованием предлагаемой конструкции конвекторного кольца осуществляют следующим образом.

На стенде формируют стопу рулонов устанавливая между рулонами конвек- торные кольца. Вместо крышки стопы рулонов на верхний торец верхнего рулона садки устанавливают конвек- торное кольцо. Садку накрывают муфелем, подают в подмуфельное пространсво защитный газ, включают циркуляци- онный вентилятор и устанавливают нагревательный колпак. После нагрева стпы рулонов до температуры изотермической выдержки по стендовому термоэлектрическому преобразователю и вы- держки при этой температуре нагревательный колпак снижают и осуществляют процесс охлаждения садки под му- фелем до температуры распаковки 100- 1ЦО°С. После распаковки садки пооче- редно переносят рулоны одновременно с конвекторными кольцами как одно целое на участок (отделение) принудительного охлаждения для остывания полосы до О-боЧ. При этом конвекто ные кольца снимают только в процессе передачи рулонов на дрессировку, после установки их на приемный рольганг стана.

Сокращение длительности технологического процесса и повышение качества торцовой поверхности рулонов достигают за счет того, что конвек- торное кольцо и центральное отверстие выполнены эллиптической формы, при этом отношение длин полуосей конвекторного кольца составляет 0,66 0,7, а центрального отверстия - 1,35-1,65.

Конвекторное кольцо такой формы и с такими параметрами позволяет снизить в два раза число крановых операций по снятию и установке кон- векторных колец между рулонами, уменьшить длительность распаковки стенда и передачи садки на участок ускоренного охлаждения в среднем на 8-15 мин и тем самым сократить длительность процесса термообработки. Исключение операций снятия и поворотной укладки конвекторных колец, а также защита торцовой поверхности при установке клещевого захвата для переноса рулонов в стопу на стенд охлаждения и на транспорти- ракхций рольганг дрессировочного стана снижает вероятность травмирова- ния торцов рулонов w, как следствие, повышает выход листа высших групп отделки поверхности для последующих переделов.

i.

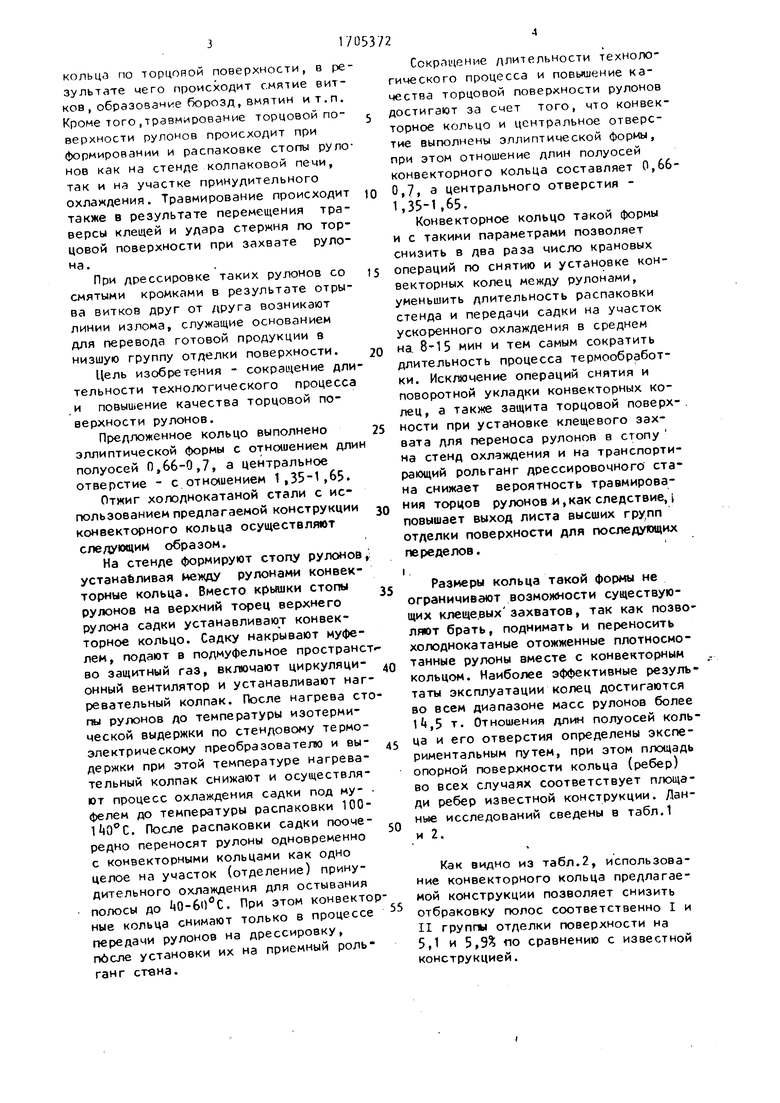

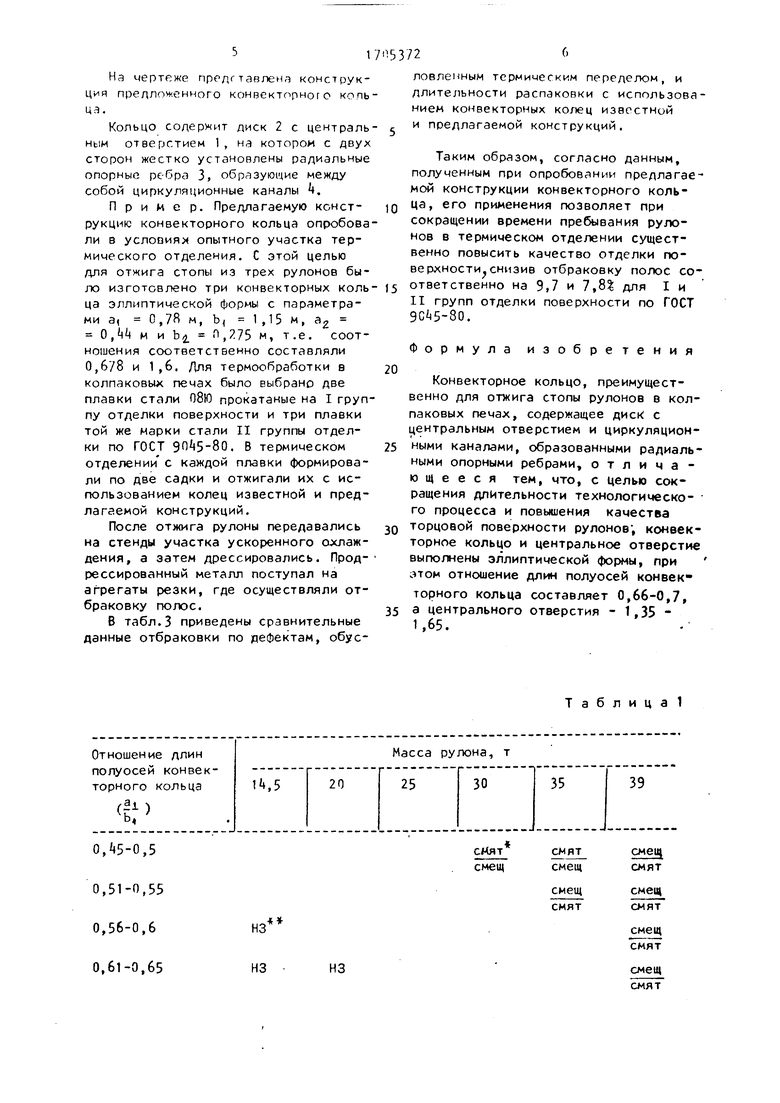

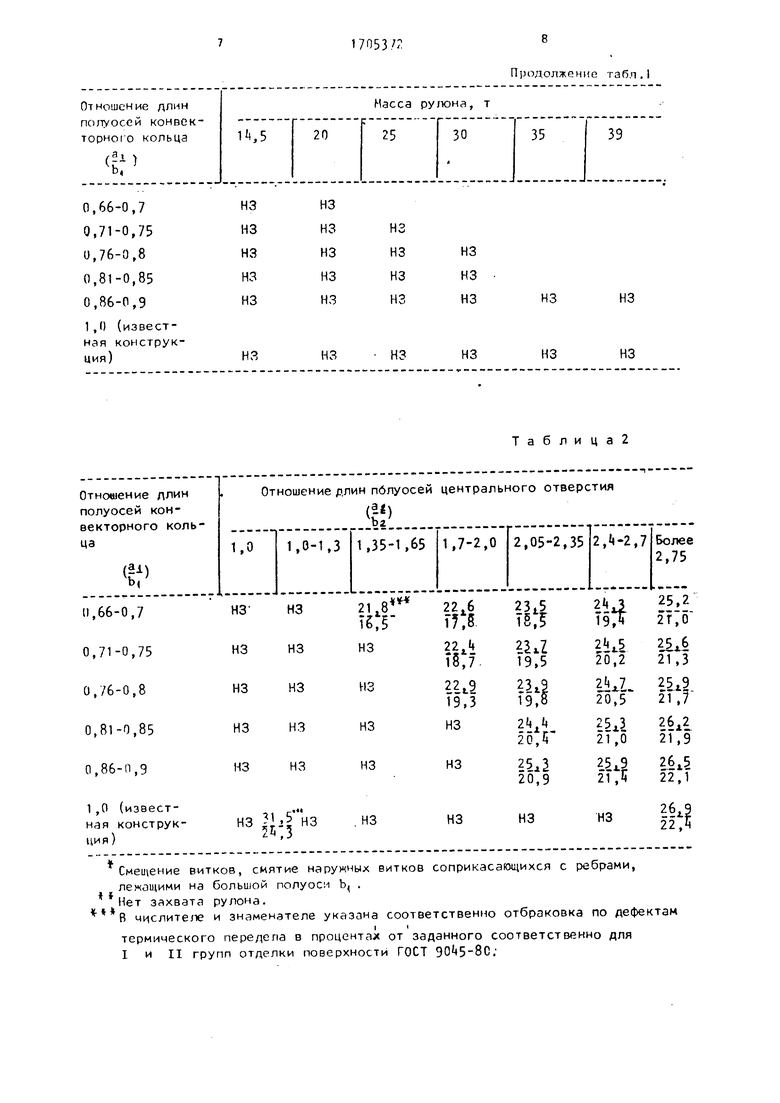

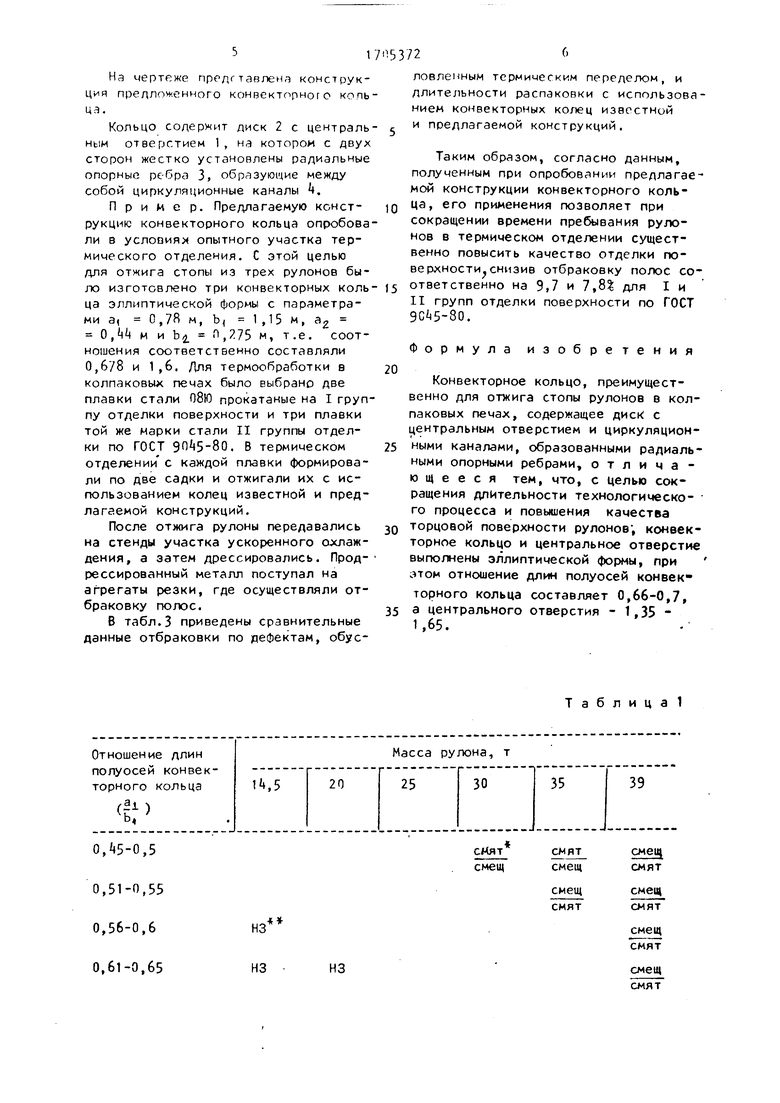

Размеры кольца такой формы не ограничивают возможности существующих клеще.вых захватов, так как позволяют брать, поднимать и переносить холоднокатаные отожженные плотносмо- танные рулоны вместе с конвекторным кольцом. Наиболее эффективные результаты эксплуатации колец достигаются во всем диапазоне масс рулонов более ,5 т. Отношения длин полуосей кольца и его отверстия определены экспериментальным путем, при этом площадь опорной поверхности кольца (ребер) во всех случаях соответствует площади ребер известной конструкции. Данные исследований сведены в табл.1 и 2.

Как видно из табл.2, использование конвекторного кольца предлагаемой конструкции позволяет снизить отбраковку полос соответственно I и II группы отделки поверхности на 5,1 и 5,9% по сравнению с известной конструкцией.

На чертеже представлена конструкция предложенного конвекторного кольца.

Кольцо содержит диск 2 с центральным отверстием 1, на которой с двух сторон жестко установлены радиальные опорные ребра 3, образующие между собой циркуляционные каналы k,

Приме р. Предлагаемую конструкцию конвекторного кольца опробовали в условия опытного участка термического отделения. С этой целью для отжига стопы из трех рулонов было изготовлено три конвекторных кольца эллиптической формы с параметрами а( 0,7В м, Ъ( 1,15 м, а2 0, м и Ъ -Ч,275 м, т.е. соотношения соответственно составляли 0,678 и 1,6. Для термообработки в колпаковых печах было выбрано две плавки стали 08Ю прокатаные на I группу отделки поверхности и три плавки той же марки стали II группы отделки по ГОСТ . В термическом отделении с каждой плавки формировали по две садки и отжигали их с использованием колец известной и предлагаемой конструкций.

После отжига рулоны передавались на стенды участка ускоренного охлаждения, а затем дрессировались. Прод- рессированный металл поступал на агрегаты резки, где осуществляли отбраковку полос.

В табл.3 приведены сравнительные данные отбраковки по дефектам, обусловленным термическим переделом, и длительности распаковки с использованием конвекторных колец известной и предлагаемой конструкций.

Таким образом, согласно данным, полученным при опробовании предлагаемой конструкции конвекторного кольца, его применения позволяет при сокращении времени пребывания рулонов в термическом отделении существенно повысить качество отделки поверхности снизив отбраковку полос соответственно на 9,7 и 7,8 для I и II групп отделки поверхности по ГОСТ .

Формула изобретени

Конвекторное кольцо, преимущественно для отжига стопы рулонов в кол- паковых печах, содержащее диск: с центральным отверстием и циркуляционными каналами, образованными радиальными опорными ребрами, отличающееся тем, что, с целью сокращения длительности технологического процесса и повышения качества

торцовой поверхности рулонов; комвекторное кольцо и центральное отверстие выполнены эллиптической формы, при этом отношение длин полуосей конвекторного кольца составляет 0,66-0,7,

а центрального отверстия - 1,35 - 1,65.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВЫХ ПЕЧАХ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2005 |

|

RU2288285C1 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2005 |

|

RU2293773C1 |

| Стенд колпаковой печи | 1985 |

|

SU1280034A1 |

| Способ охлаждения рулонов стали после отжига | 1984 |

|

SU1227927A1 |

| Колпаковая электропечь для отжига рулонов | 1980 |

|

SU933754A1 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2003 |

|

RU2230804C1 |

| Конвекторное кольцо для нагрева садки в колпаковых печах | 1983 |

|

SU1133307A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2294388C1 |

| Колпаковая печь | 1991 |

|

SU1788981A3 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2003 |

|

RU2230803C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве отожженной холоднокатаной полосовой стали. Цель изобретения - сокращение длительности технологического процесса и повышение качества торцовой поверхности рулонов. Ковекторное кольцо, включающее диск с центральным отверстием, выполнено эллиптической формы с отношением длин полуосей 0,66-0,7, а центральное отверстие - эллиптической формы с отношением 1,35-1,65. 1 ил., 3 табл.

Т а б л и ц а 1

Смещение витков, снятие наружных витков соприкасающихся с ребрами, лежащими на большой полуоси Ь . Нет захвата рулона.

В числителе и знаменателе указана соответственно отбраковка по дефектам

i i термического передела в процентах от заданного соответственно для

I и II групп отделки поверхности ГОСТ

Продолжение табл.1

Таблица}

2 /

Г Г Г

| Аптерман В.Н | |||

| и ЛР | |||

| Колпаковые печи | |||

| М.: Металлургия, 1965, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1992-01-15—Публикация

1990-06-15—Подача