Изобретение относится к области металлургии, конкретнее к термической обработке, и может быть использовано при рекристаллизационном отжиге холоднокатаных полос из углеродистых сталей.

Известен способ отжига садки рулонов холоднокатаного листа из низкоуглеродистой стали в колпаковой печи, включающий нагрев садки рулонов с максимально возможной по тепловой мощности печи скоростью до температуры в пределах 480-550°С, но меньшей температуры начала собирательной рекристаллизации, выдержку при этой температуре до уменьшения перепада температур по массе металла меньше 40°С. Затем садку рулонов продолжают нагревать ступенчато до температуры отжига 580-720°С, поддерживая или уменьшая достигнутый перепад температур, и выдерживают при температуре отжига [Авт. свид. СССР №1298252, МПК С 21 D 1/78, 9/48, 1987 г.].

Недостаток известного способа состоит в том, что выдержка при температуре 480-550°С до уменьшения перепада температур по массе металла меньше 40°С удлиняет цикл отжига и увеличивает энергозатраты. Кроме того, в производственных условиях сложно реализовать определение фактического температурного поля всех рулонов стопы в процессе отжига.

Известен также способ термической обработки стопы рулонов в колпаковой печи, по которому в начальный период нагрева поддерживают разницу температур в печи и подмуфельном пространстве, равную 250-300°С, и снижают ее к концу нагрева до 50-70°С. Выдержку производят при разнице температур 50-70°С [Авт. свид. СССР №1399361, МПК С 21 D 9/46, 1988 г.].

Недостаток данного способа состоит в том, что он не учитывает разницу теплофизических свойств рулонов, намотанных из полос различной толщины, и неравномерное температурное поле колпаковой печи. Это приводит к неравномерности свойств отжигаемых полос, свариванию витков рулонов.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ отжига рулонов холоднокатаных полос, смотанных в рулоны, в колпаковой печи, включающий формирование стопы установкой рулонов друг на друга в вертикальном положении с разделением смежных рулонов конвекторными кольцами и последующий нагрев стопы [А.С. SU 1344796 A1, C21 D 9/663, 15.10.1987, всего 2 л.) - [прототип].

Недостаток указанного способа также состоит в том, что он не учитывает неравномерности температурного поля колпаковой печи и различной теплопроводности рулонов, смотанных из полос различной толщины. В результате неравномерного нагрева формируются различные механические свойства рулонов разных ярусов. Кроме того, выступающие витки нижнего рулона, воспринимающие вес всех верхних рулонов, заминаются и свариваются в процессе отжига.

Техническая задача, решаемая изобретением, состоит в повышении равномерности свойств отожженных полос, уменьшении смятия и сваривания витков рулонов, приводящих к снижению расхода металла по переделу и уменьшению отсортировки холоднокатаных полос по дефектам “излом”, “перегибы”, “полосы нагартовки”.

Поставленная техническая задача решается тем, что в известном способе отжига холоднокатаных полос, смотанных в рулоны, в колпаковой печи, включающем формирование стопы установкой рулонов друг на друга в вертикальном положении с разделением смежных рулонов конвекторными кольцами и последующий нагрев стопы согласно изобретению, нижним в стопу устанавливают рулон, толщина полосы в котором в 1,1-4,5 раза превышает толщину полос остальных рулонов стопы.

Сущность изобретения состоит в следующем. Из-за неравномерности температурного поля в одностопной колпаковой печи при прочих равных условиях нагрев нижнего рулона происходит наименее интенсивно. В то же самое время теплопроводность рулона возрастает с увеличением толщины полосы. Поэтому установка в стопу нижним рулона с большей в 1,1-4,5 раза толщиной позволяет сократить время его прогрева и тем самым скомпенсировать отрицательное влияние неравномерности температурного поля колпаковой печи. Кроме того, выступающие витки более толстой полосы нижнего рулона в меньшей степени подвержены деформированию от веса установленных на нем рулонов верхних ярусов. Это уменьшает вероятность смятия и сваривания витков рулонов.

Экспериментально установлено, что если толщина полосы нижнего рулона будет превышать толщину рулонов верхних ярусов менее чем в 1,1 раза, то не достигается выравнивания интенсивности нагрева рулонов стопы и не исключается смятие и сваривание витков нижнего рулона. Увеличение указанного соотношения толщин полос более чем в 4,5 раза приводит к тому, что интенсивность нагрева нижнего рулона становиться выше, чем верхних. В результате холоднокатаные полосы, отожженные в одной стопе, приобретают неравномерные свойства.

Примеры реализации способа

На стенд одностопной колпаковой печи устанавливают вертикально с помощью электромостового крана рулон, в котором после холодной прокатки была смотана полоса толщиной h1=l,7 мм из стали марки 08Ю. На верхний торец рулона помещают конвекторное кольцо, на которое устанавливают рулон второго яруса. Полоса из стали марки 08Ю в рулоне второго яруса имеет толщину h2=0,6 мм.

Рулон второго яруса накрывают конвекторным кольцом, на которое устанавливают рулон третьего яруса, также с толщиной полосы h3=0,6 мм.

При этом толщина полосы рулона первого яруса больше, чем второго и третьего в n=2,8 раза:

Стопу из трех рулонов накрывают муфелем, поверх которого устанавливают нагревательный колпак с газовыми горелками. Подмуфельное пространство заполняют защитным газом (95%N2+5%Н2). Включают электровентилятор принудительной циркуляции защитного газа и производят нагрев стопы вначале до промежуточной температуры 550°С, и после выдержки - до температуры отжига 720°С. Условия нагрева рулона первого яруса хуже, чем второго и третьего. Но благодаря тому, что толщина полосы в рулоне первого яруса в 2,8 раза больше (вследствие чего теплопроводность этого рулона выше), все три рулона стопы нагреваются с одинаковой интенсивностью, максимальный перепад температуры нагрева средней части рулонов не превышает значения Δt=70°С. За счет этого достигается выравнивание механических свойств по рулонам стопы: разброс значений предела текучести Δσт и относительного удлинения Δδ4 минимален.

Выступающие витки рулона первого яруса с толщиной полосы h1=1,7 мм деформируются под весовой нагрузкой установленных сверху рулонов второго и третьего ярусов в меньшей степени, чем это имеет место при установке нижним рулона с толщиной полосы 0,6 мм. В результате уменьшается отбраковка металла из-за сваривания замятых витков до величины Q=0,02%.

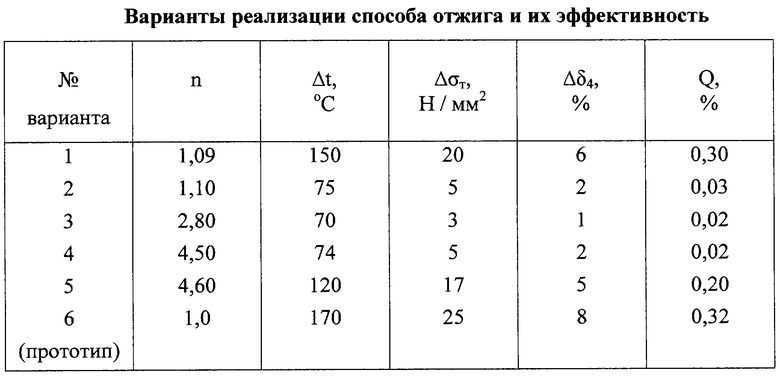

Другие варианты осуществления способа отжига холоднокатаных полос приведены в таблице. Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение равномерности свойств полос и уменьшение сваривания витков рулонов при отжиге.

В случаях запредельного значения заявленного параметра n (варианты 1 и 5) и при реализации способа-прототипа (вариант 6) равномерность свойств полос уменьшается, возрастает отбраковка металла из-за сваривания витков рулонов.

Технико-экономические преимущества предложенного способа состоят в том, что установка в стопу нижним рулона, толщина полосы которого в 1,1-4,5 раза превышает толщину полос остальных рулонов, обеспечивает выравнивание интенсивности нагрева всех рулонов стопы, уменьшает вероятность получения механических свойств не соответствующих требованиям заказов, снижает травмирование витков нижнего рулона стопы, а следовательно, уменьшает расход металла по переделу, уменьшает вероятность сваривания витков рулонов вследствие их замятия и отсортировки холоднокатаного металла по дефектам “излом”, “перегибы”, “полосы нагартовки”.

В качестве базового объекта принята технология отжига полос по способу-прототипу. Использование предложенного способа, в целом, обеспечивает повышение рентабельности производства холоднокатаной листовой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2294388C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2242311C1 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2003 |

|

RU2230804C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛА В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2082777C1 |

Изобретение относится к области металлургии и может быть использовано при рекристаллизационном отжиге холоднокатаных полос из углеродистых сталей. При отжиге холоднокатаных полос, смотанных в рулоны, в колпаковой печи формируют стопу установкой рулонов друг на друга в вертикальном положении и нагревают ее. Рулоны устанавливают в вертикальном положении с разделением смежных рулонов конвекторными кольцами. Нижним в стопу устанавливают рулон, толщина полосы в котором в 1,1-4,5 раза превышает толщину полос остальных рулонов стопы. Изобретение позволяет повысить равномерность свойств полос, уменьшить травмирование и сваривание витков нижних в стопе рулонов. 1 табл.

Способ отжига холоднокатаных полос, смотанных в рулоны, в колпаковой печи, включающий формирование стопы установкой рулонов друг на друга в вертикальном положении с разделением смежных рулонов конвекторными кольцами, и последующий нагрев стопы, отличающийся тем, что нижним в стопу устанавливают рулон, толщина полосы в котором в 1,1-4,5 раза превышает толщину полос остальных рулонов стопы.

| Способ формирования стопы рулонов после прокатки перед их отжигом в колпаковой печи | 1985 |

|

SU1344796A1 |

| Способ отжига рулонов в колпаковых печах | 1989 |

|

SU1765215A1 |

| US 5380378 А, 10.01.1995 | |||

| US 4502671 А, 05.03.1985. | |||

Авторы

Даты

2004-06-20—Публикация

2003-02-07—Подача