Изобретение относится к металлургии и может быть использовано в колпаковой печи для отжига стопы рулонов холоднокатаной полосовой стали.

Известна конструкция конвекторного кольца, содержащая верхнее и нижнее опорные кольца, радиальные опорные ребра, образующие циркуляционные каналы и систему отверстий. При этом верхнее и нижнее опорное кольцо выполнено из двух частей - наружного и внутреннего опорных колец, соединенных между собой радиальными опорными ребрами. Рабочие поверхности радиальных опорных ребер на участках между внутренними и наружными опорными кольцами имеют полусферические радиально-наклонные каналы, а рабочие поверхности граней опорных ребер выполнены овальной формы [ патент Российской Федерации №2052517, С 21 D 9/673, 1996].

Недостатком таких колец с вертикальными ребрами является их невысокая стойкость. Нормальные напряжения, возникающие в кольце под действием массы рулонов и радиальные напряжения, возникающие при нагреве и охлаждении в результате неравномерного линейного расширения различных по сечению участков кольца приводят к его короблению и разрушению в местах сварки вертикальных и горизонтальных сегментов кольца. Недостаточная площадь контакта торцов рулона и кольца приводит к увеличению удельных нагрузок на торцевые поверхности рулонов и замятию витков, имеющих при температурах отжига низкую жесткость, что способствует слипанию и свариванию витков. Еще одним недостатком таких колец является то, что их использование при неблагоприятных условиях проведения отжига, в частности при недостаточно низкой влажности защитного газа, повышает вероятность окисления прикромочных участков металла. Повышенная проходная площадь циркуляционных каналов колец понижает гидравлическое сопротивление контура циркуляции защитного газа в каналах конвертерного кольца. Избыточное давление защитного газа в каналах конвекторного кольца такого типа способствует проникновению влаги в межвитковое пространство и окислению кромок полосы.

Наиболее близким по технической сущности и достигаемому результату к изобретению является конструкция конвекторного кольца, содержащая опорный диск с осевым отверстием и радиальные ребра, образующие циркуляционные каналы. Периферийная часть опорного диска шириной 0,10-0,15 внешнего диаметра конвертерного кольца выполнена конической и сопряжена с его плоской центральной частью [патент Российской Федерации №2111267, С 21 D 9/673, 1998].

Недостаток колец такой дисковой конструкции - невысокая их стойкость. Длительная эксплуатация таких колец приводит к их короблению из-за возникающих при нагреве и охлаждении напряжений, связанных с неравномерностью линейного расширения различных участков кольца по радиальному сечению. Коробление колец приводит к повышению удельных напряжений в местах контакта рулона и кольца, что является причиной сваривания витков и образования дефекта "излом" при последующей размотке отожженной полосы на дрессировочных станах.

Предлагаемая конструкция колец полностью устраняет вышеотмеченные недостатки.

Техническая задача изобретения состоит в уменьшении свариваемости витков рулонов, повышении эксплуатационного ресурса колец путем исключения деформации колец в процессе отжига и предупреждении окисления прикромочных участков полос за счет повышения аэродинамического сопротивления контура циркуляции защитного газа на участке конвекторного кольца.

Поставленная техническая задача решается за счет установки в конструкции конвертерного кольца между отдельными секторами специально предусмотренных швов и сочленений, допускающих термические расширения и сжатия различных по сечению участков колец без общей деформации и нарушения формы кольца. Такая конструкция колец обеспечивает их эксплуатационную долговечность, а небольшая площадь поперечного сечения циркуляционных каналов кольца снижает избыточное давление защитного газа в каналах конвекторных колец в процессе отжига.

Сущность изобретения состоит в следующем.

При отжиге стопы рулонов в процессе нагрева и охлаждения температура по сечению садки распределяется неравномерно. Это обусловлено особенностями тепловой работы и конструкцией колпаковой печи, в которой внешние объемы садки при нагреве разогреваются наиболее интенсивно, а при охлаждении наиболее интенсивно остывают. В результате градиента температур по сечению конвекторного кольца в процессе нагрева и охлаждения из-за непропорционального температурного изменения геометрических размеров периферийных и внутренних участков кольца оно деформируется. Кольцо теряет плоскую форму. При этом увеличиваются удельные нагрузки на отдельные участки кольца, имеющие максимальную амплитуду деформации. Возникающие напряжения приводят к образованию трещин в сварных соединениях и разрушению кольца. Коробление колец вызывает увеличение удельных осевых напряжений сжатия, действующих на торцы рулонов. Большие напряжения сжатия приводят к смятию, слипанию и свариванию витков по торцам в местах контакта их с опорными ребрами конвекторных колец. Предлагаемая конструкция конвекторного кольца способствует снижению осевых температурных напряжений в рулонах за счет компенсации напряжений в кольцах, возникающих вследствие их неравномерного теплового расширения и сжатия. Предлагаемое конвекторное кольцо состоит из нескольких сегментов с образованием между собой радиальных циркуляционных каналов. Сегменты соединены между собой таким образом, что могут перемещаться друг относительно друга при изменении температур. Наличие температурных швов и несварных соединений между отдельными сегментами кольца способствует значительному снижению температурных напряжений в рулонах.

Одним из видов дефектов поверхности холоднокатаного отожженного листа является окисленность полос. Появление дефекта возможно в случае наличия в защитной атмосфере печи избыточного кислорода или повышенной влажности. Аэродинамический режим защитного газа в подмуфельном пространстве является рычагом, позволяющим в процессе отжига влиять в определенной мере на снижение окисленности полос. Окисление поверхности полосы происходит только в тех местах, где она омывается защитным газом, в том числе по кромкам. При этом определяющее значение имеет характер распределения давлений в контуре циркуляции защитного газа, в частности по каналам конвекторных колец. Избыточное давление в каналах конвекторных колец способствует проникновению защитного газа в межвитковое пространство и окислению этих участков полосы. Использование предложенной конструкции конвертерного кольца позволяет создать в подмуфельном пространстве наиболее благоприятное (с точки зрения предотвращения окисления поверхности) распределение давлений в контуре циркуляции защитного газа за счет уменьшения проходной площади циркуляционных каналов. Снижение давления защитного газа на торцах рулонов уменьшает риск окисления прикромочной зоны полосы.

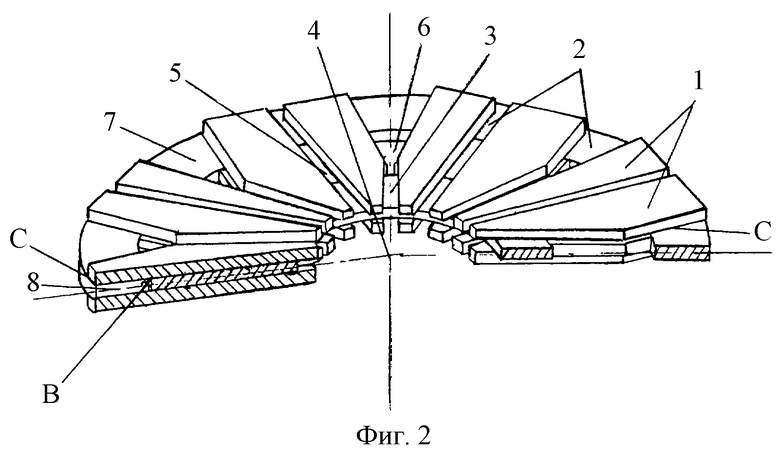

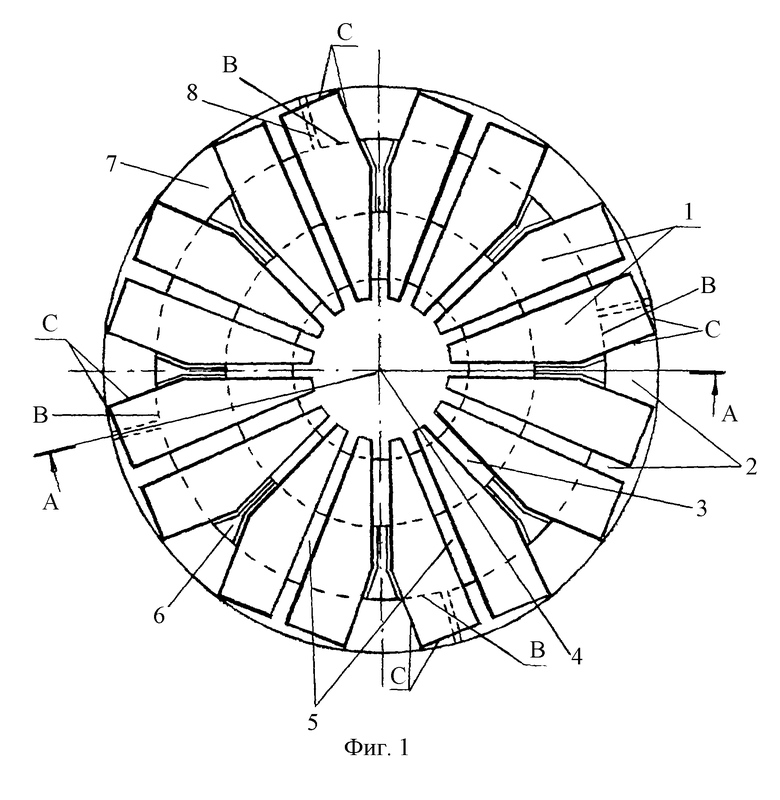

Изобретение поясняется чертежами (фиг.1 - общий вид конвекторного кольца, вид сверху; фиг.2 - поперечный разрез).

Конструкция конвекторного кольца представляет собой один диск с центральным отверстием, с двух сторон которого расположены радиальные опорные ребра 1, образующие циркуляционные каналы 2 между диском, ребрами и торцевой поверхностью рулона. Диск выполнен сварным, состоящим из нескольких элементов, составляющих его внутреннюю, среднюю и внешнюю часть. Внутренняя часть диска представляет собой сплошное кольцо 3 с центральным отверстием 4. Средняя часть диска набрана из 8-ми сегментов 5, образующих кольцо с зазорами между сегментами 6, которые служат для компенсации температурного расширения и одновременно являются каналами для циркуляции защитного газа. Внешняя часть диска набрана из 4-х секторов 7, приваренных к сегментам и образующих кольцо с температурными швами 8 между отдельными секторами. Один из концов каждого сектора не приваривается к сегментам средней части диска (по поверхности В) и имеет возможность свободно удлиняться при нагреве. На верхней и нижней поверхности диска расположены радиальные опорные ребра, представляющие собой плоские пластины и образующие сужающиеся циркуляционные каналы. Радиальные ребра расположены с перекрытием сверху и снизу температурных швов и приварены только к одному из соседних секторов (со стороны С сварка отсутствует). Такая конструкция узла стыка различных элементов кольца предотвращает смещение разделенных температурным швом секторов диска друг относительно друга в вертикальной плоскости (за счет радиальных ребер) и одновременно позволяет секторам свободно смещаться при изменении температур в горизонтальной плоскости.

Известное и предлагаемое техническое решение имеют следующие общие признаки: оба они являются конвекторными кольцами для отжига в колпаковой печи стальных холоднокатаных полос в рулонах, оба содержат диск с центральным отверстием и радиальные ребра, образующие циркуляционные каналы.

Отличия предложенного устройства состоят в следующем.

1. Диск не является опорным и представляет собой сборную сварную конструкцию, между отдельными элементами которой в радиальных плоскостях предусмотрены швы для компенсации термического расширения элементов кольца при их неоднородном нагреве, тогда как в известном устройстве опорный диск выполнен из сегментов, жестко закрепленных между собой по всему периметру.

2. Радиальные ребра выполняют функцию опорных и представляют собой пластины, широкая грань которых для увеличения жесткости сопряжена с плоскостью диска, тогда как в известной конструкции широкие грани радиальных ребер расположены как в вертикальной, так и в горизонтальной плоскости и являются опорными частично. Радиальные ребра исполняют роль стабилизаторов плоской формы кольца, а способ их фиксации не препятствует термическому изменению размеров самого диска. Такая конструкция радиальных ребер позволяет на 2/3 уменьшить толщину конвекторного кольца и повысить производительность печи за счет увеличения полезного рабочего объема подмуфельного пространства. Например, использование данного кольца при проведении отжигов в печах конструкции "Стальпроект" рулонов шириной до 1300 мм позволяет комплектовать садку из 4-х рулонов (вместо 3-х при использовании кольца известной конструкции), что повышает производительность печей на данном типоразмере на 33%.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в увеличении срока службы колец, уменьшении затрат на их изготовление (снижении себестоимости изготовления колец), снижении свариваемости витков, уменьшении отсортировки холоднокатаных отожженных полос по дефекту “излом”, предотвращении окисления прикромочных участков полос и повышении производительности печи. Это свидетельствует о соответствии предлагаемого технического решения критериям "новизны" и "изобретательского уровня".

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВЫХ ПЕЧАХ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2005 |

|

RU2288285C1 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2005 |

|

RU2293773C1 |

| Конвекторное кольцо для нагрева садки в колпаковых печах | 1983 |

|

SU1133307A1 |

| Конвекторное кольцо | 1990 |

|

SU1705372A1 |

| Конвекторное кольцо | 1976 |

|

SU594395A1 |

| КОНВЕКТОРНОЕ КОЛЬЦО | 2012 |

|

RU2510676C2 |

| Конвекторное кольцо | 1983 |

|

SU1139761A1 |

| Стенд колпаковой печи для отжигаРулОНОВ | 1979 |

|

SU846586A1 |

| Конвекторное кольцо | 1984 |

|

SU1310441A1 |

| Способ тепловой обработки рулоновВ КОлпАКОВОй пЕчи | 1979 |

|

SU834379A1 |

Изобретение относится к металлургии. Конвекторное кольцо для отжига в колпаковой печи стальных холоднокатаных полос в рулонах содержит диск с центральным отверстием и радиальные ребра, образующие циркуляционные каналы. Диск выполнен из элементов, составляющих его внутреннюю, среднюю и внешнюю части. Средняя часть диска образована из сегментов, а внешняя часть диска - из секторов, закрепленных на сегментах с образованием температурных швов. Радиальные ребра расположены с перекрытием сверху и снизу температурных швов и приварены только к одному из соседних секторов. Изобретение позволяет повысить стойкость колец и производительность колпаковой печи. 1 з.п. ф-лы, 2 ил.

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 1997 |

|

RU2111267C1 |

| Конвекторное кольцо | 1984 |

|

SU1235946A1 |

| Конвекторное кольцо | 1978 |

|

SU815447A1 |

| КОНВЕКТОРНОЕ КОЛЬЦО | 1992 |

|

RU2009218C1 |

Авторы

Даты

2004-06-20—Публикация

2003-01-30—Подача