Изобретение относится к области электрометаллургии, точнее к способам производства легированных сталей в плазменно-дуговых печах постоянного тока, оборудованных средствами защиты металла при разливке.

Цель изобретения - повышение качества сталей за счет снижения газонасыщенности при выпуске из печи, а также улучшение экономичности процесса.

Защита металла при разливке включает подачу ковша к печи, стыковку ,. защитного устройства и разделку сливного отверстия, при которой аргон из

атмосферы печи переходит в камеру защитного устройства и вытесняет из нее воздух. Для повышения интенсивности процесса удаления воздуха из камеры защитного устройства в этот период поднимают плазмотрон и увеличивают длину плазменно-дугового разряда в 1,,Л раза, что приводит к повышению температуры газа в плавильном простанстве плазменно-дуговой печи, повышению скорости диффузионного процесса перехода аргона из атмосферы плазменно-дуговой пеми в камеру защитного устройства.

При увеличении длины дуги более чем в 2 раза наряду с интенсивным

ел

со эо

нагревом газовой атмосферы печи существенно перегревается огнеупорная футеровка стен и свода что ведет к ухудшению качества шлэка и соответственно металла. Увеличение длины дуги менее чей в 1 ,5 раза малоэффектив - но для быстрого нагрева газа в атмос фере плазменно1 -дуговой печи.

Одновременно в увеличением длины дуги повышают силу тока плазмотрона на 30-50%, чт° повышает кинетический напор газоплазменного потока и избыточное давление в печном пространстве, способствует интенсификации мас- сопереноса аргона из объема печи в камеру защитного устройства и получению там низкой концентрации при- иесей воздуха.

Увеличение силы тока меньше чем на 30 от исходной оказывает недостаточный эффект, а увеличение более чем на 5;} приводит к нежелательному нагреву футеровки печи и снижению качества шлака и металла. Повышение длины дуги и силы тока малоэффективно без осуществления приема введения порошка раскислителя в плазменно-дуго- вую печь, который должен предшествовать им. После подачи разливочного ковша к печи и соединения печи с камерой защитного устройства в печь при саживают алюминиевый порошок в количестве 1-2 кг на тонну расплава.

В этом случае пары алюминия, выполняющие роль геттера, связывают остаточный кислород в печи и в камере защитного устройства, и снижают прозрачность печной атмосферы, что позволяет повышать силу тока плаэмо- трона и длину дуги до указанных величин.

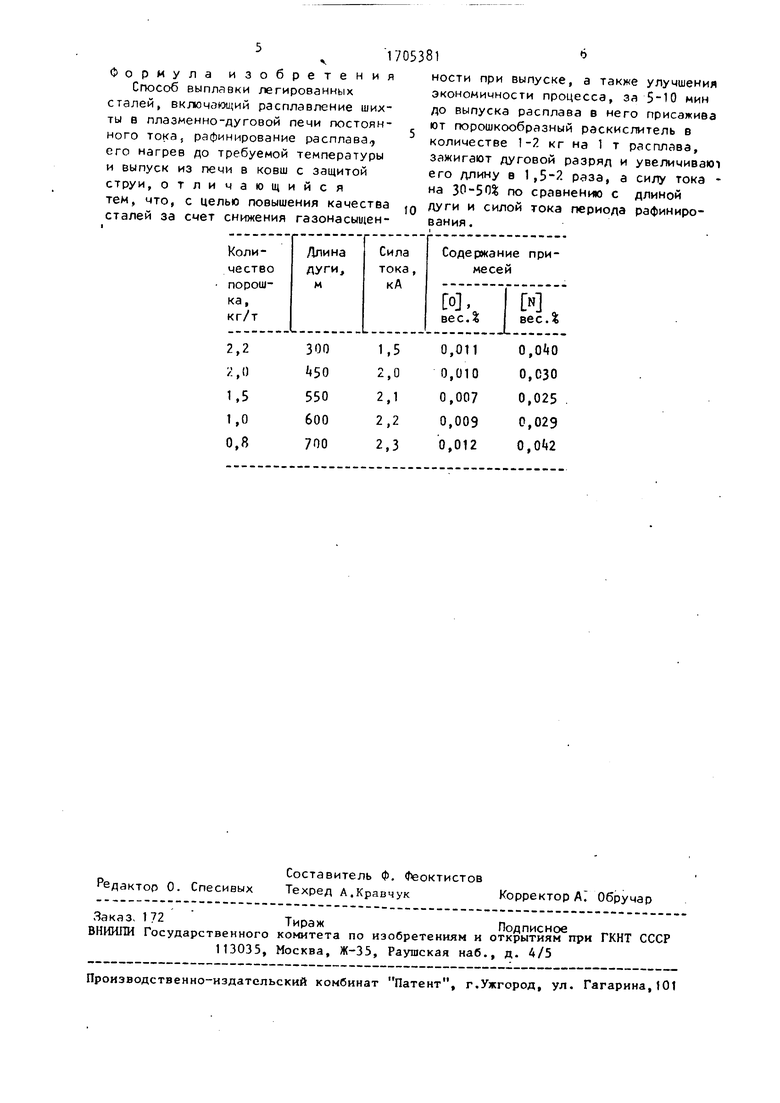

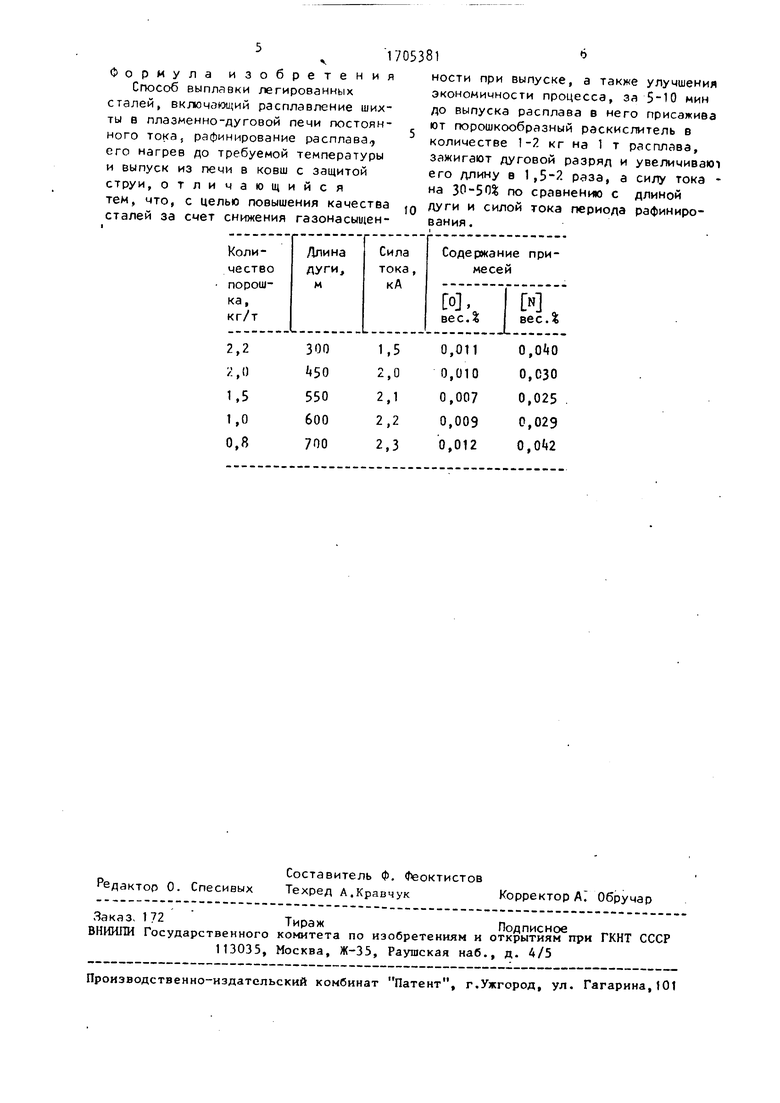

Введение порошка в количестве меньше 1 кг на тонну расплава не. обеспечивает связывания всей примесей атмосферы печи и ведет к снижению качества сталей. Увеличение расхода порошка больше 2 кг на тонну расплава ведет к связыванию примесей в металле и повышению его газо.- насыщенности (см.таблицу).

Выполнение приемов в указанной последовательности позволяет удалить воздух из защитного устройства и создать за короткий промежуток времени менее загрязненную по примесям кислорода и азота инертную атмосферу. Таким образом, выпуск стали из печи в ковш по данному способу проис

0

0

5

0

5

0

5

0

5

ходит в инертной атмосфере, что приводит к снижению газонасыщенности металла, улучшению его качества, снижению расхода аргона.

П р и м е р 1. Способ осуществляют в 0,5 т плазменно-дуговой печи постоянного тока при выплавке стали 06X1ЗНТ МЗБ, содержание азота в которой должно составлять не более v О.ПЗО вес..

Металл расплавляют на полной мощности источника питания при силе тока 3 кА и длине дуги 00-500 мм. После полного расплавления и нагрева металла до 1580-1бОО °С проводят период рафинировки при силе тока 1,5 кА и длине дуги 300 мм.

За 15 мин до выпуска присаживают порошок алюминия в количестве 1 кг/т, печь включают, устанавливают силу тока дуги 2 кА, длину дуги 500 мм, и ведут процесс по такому режиму до момента слива металла в ковш. Жолоб и ковш закрывают защитными крышками и напускают аргон, как и по известному способу.

В результате аргоновая атмосфера печи, содержащая взвешенные дисперсные частицы алюминиевого порошка, эффективно промывает замкнутое пространство жолоба и ковша и снижает там содержание азота и кислорода. В итоге сталь содержит азота не более 0,030, что удовлетворяет нормам технических требований.

П р и м е р 2. Способ осуществляют в плазменно-дуговой печи емкость 0,5 т при выплавке ДИ 1 3(03X1 ЗАПб) . После расплавления и рафинирования за 10 мин до слива металла ковш помещают в защитное устройство. Разделывают сливное отверстие и защитное устройство полностью уплотняют. Затем в печь присаживают на шлак 2 кг/т алюминиевого порошка, повышают силу тока с 1,5 кА до 2,0 кА и длину дуги с 200 до 300 мм. Аргон в камеру защитного устройства не дают. Затем по истечении 10 мин осуществляют выпуск стали в ковш, экономия аргона - 6 м3 на тонну расплава. Способ выплавки легированных сталей позволяет снизить содержание газов в стали и повысить ее качество, в частности уменьшить балл окисных включений в сталях до 1,8 по строчечным и 1,3 по точечным, (по обычной технологии соответственно 2,2 и 1,5); уменьшить расход аргона примерно на 50.

Формула изобретения

Способ выплавки легированных сталей, включающий расплавление шихты в ллазменно-дуговой печи постоянного тока, рафинирование расплава, его нагрев до требуемой температуры и выпуск из печи в ковш с защитой струи, отличающийся тем, что, с целью повышения качества сталей за счет снижения газонасыщен

ности при выпуске, а также улучшения экономичности процесса, за 5-Ю мин до выпуска расплава в него присажива ют порошкообразный раскислитель в количестве 1-2 кг на 1 т расплава, зажигают дуговой разряд и увеличивают его длину в 1,5-2 раза, а силу тока - на 30-50% по сравнению с длиной дуги и силой тока периода рафинирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧИ-КОВШЕ | 2006 |

|

RU2312902C1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| Способ производства стали | 1985 |

|

SU1361181A1 |

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

Изобретение относится к электрометаллургии, к способам производства легированных деталей в плазменно-дуго- вых печах постоянного тока, оборудованных средствами защиты металла при разливке. Цель изобретения - повышение качества сталей за счет снижения газонасыщенности при выпуске из печи, улучшение экономичности процесса. Способ включает расплавление шихты в плазменно-дуговой печи постоянного тока, рафинирование расплава, его нагрев до требуемой температуры и выпуск в ковш с защитой струи. За 5- 10 мин до выпуска расплава в него присаживают порошкообразный раскис- литель в количестве 1-2 кг на 1 т расплава, зажигают дуговой разряд и увеличивают его длину в 1 ,5-2 раза, а силу тока - на 30-50% по сравнению с длиной дуги и силой тока периода рафинирования. Балл строчечных оксид- ных включений был уменьшен до 1 ,8 балл точечных - до 1,3 по обычной технологии - . ,2 и 1,), расход аргона снижен на 5)Ј. 1 табл. г (А С

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Великобритании V , кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР N 9025572, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ( СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | |||

Авторы

Даты

1992-01-15—Публикация

1990-01-20—Подача