Изобретение относится к черной металлургии, конкретно к технологии выплавки коррозионностойких сталей в дуговых печах постоянного тока вместимостью до 5 тонн с использованием полого графитового электрода и образованием низкотемпературной плазмы за счет введения смеси аргона и кислорода непосредственно в дугу.

При производстве<высокохромистых расплавов большой проблемой является процесс обезуглероживания металла, так как, при проведении окислительной продувки наиболее легко окисляющимися элементами являются углерод и хром. Для создания термодинамически благоприятных условий преимущественного; селективного удаления углерода из расплавов используются дуплекс (реже триплекс) процессы с выплавкой полупродукта в дуговой сталеплавильной печи с последующим проведением окислительной продувки в агрегатах аргон кислородного рафинирования (АКР) или вакуум-кислородного рафинирования (ВКР), а также производных от них.

Анализ модернизации литейных производств крупных отечественных машиностроительных предприятий показал, что капитальные затраты на организацию производства этих марок стали могут быть оправданы только при весьма высоких объемах производства. При ограниченных объемах производства или специальных, эксклюзивных, заказах этого металла производство целесообразно проводить в агрегатах относительно малой емкости. К таким можно отнести и дуговые печи вместимостью 0,01-5 т., используемые на предприятиях спецэлектрометаллургии и в литейных цехах. Также отмечается тенденция к модернизации имеющихся печей с переходом на постоянный ток.

Исследования и опыт производства показали, что традиционные схемы выплавки низкоуглеродистых коррозионностойких марок стали монопроцессом (с проведением расплавления, окислительного и восстановительного периода в одном агрегате) в дуговых печах отличаются существенными недостатками, связанными с потерями основного легирующего компонента - хрома. (Римкевич B.C., Сисев А.А., Муруев С.В., Блохин М.В. Возможности совершенствования традиционной выплавки нержавеющей стали // Черная металлургия, №. 1352, 2012. с. 23-28.) Перспективным способом снижения потерь хрома является реализация процесса селективного обезуглероживания расплава кислородом в зоне высокотемпературного плазменного пятна. При таком подходе наиболее перспективными агрегатами являются дуговые печи постоянного тока, так как в них реализуются элементы плазменной металлургии в комплексе с интенсивным электромагнитным перемешиванием ванны металла. Плазменная печь представляет собой гибкий по объему выплавляемого металла агрегат, а обработка в ней относительно небольших масс металла наиболее эффективна вследствие малой площади взаимодействия в активном пятне дуги, возможность перегрева поверхности металла в активной зоне дуги над температурой ликвидуса и создание благодаря этому условий для предпочтительного взаимодействия на поверхности расплава кислорода с углеродом и серой как поверхностно активных веществ по сравнению с окислением хрома в объеме жидкой ванны. К тому же непрерывный отвод из зоны реакции газообразных продуктов окисления в проточной атмосфере плазменной печи обуславливает их низкое парциальное давление над расплавом.

Известен способ продувки высокохромистых сталей [RU 2150513 C21G 5/30, 5/28, опубл. 10.08.2000} регламентирующий состав, интенсивность подачи и соотношение компонентой в газовой смеси при окислительной продувке в агрегатах аргон-кислородного рафинирования (АКР).

Данная технология также имеет недостатки, заключающиеся в отсутствии периода продувки расплава чистым агроном, что затрудняет получение оптимального химического состава и качества готового металла. Также технология подразумевает изменение содержания газовой смеси при изменении содержания углерода в расплаве равном 0,01%, что может быть затруднительно в реальных условиях производства, так как это основано на статистических данных и не может быть применимо к вновь осваиваемым маркам стали без набора статистики. Кроме того, как было сказано, выше, в условиях малотоннажного производства и ограничения возможностей модернизации капитальные затраты на установку агрегата типа (АКР) могут быть слишком высокими.

Близким аналогом заявляемого изобретения является технология использования полых электродов в электродуговых печах, данная технология позволяет использовать металлургический агрегат как непосредственно электродуговую печь, как агрегат плазменно-дугового переплава с возможностью наведения различных атмосфер (окислительной, нейтральной) и как конвертор [US 4504308 A, US 06/591.696, опубл. 12.03.1985].

Данная технология не обеспечивает удовлетворительного результата по следующим причинам: никак не регламентируется состав газовой смеси для продувки металла, не рациональный подбор плазмообразующего газа и содержание кислорода в нем, может вызвать повышенный угар легирующих элементов, насыщение металла газовыми примесями.

Задачей, на решение которой направлено изобретение, является разработка способа выплавки коррозионностойких сталей в электродуговой сталеплавильной печи с полым графитовым электродом

увеличение извлечения хрома из шихты, сокращения цикла плавки, и затрат на производство коррозионностойких сталей в электродуговой сталеплавильной печи постоянного тока вместимостью до 5 тонн за счет применения аргон - кислородной продувки через полый графитовый электрод. В основу изобретения лежит усовершенствование технологии выплавки коррозионностойкой стали в дуговых сталеплавильных печах постоянного тока, при которой достигается требуемое содержание углерода в стали при наименьшем угаре хрома за счет увеличения окислительного потенциала газовой смеси и создания термодинамически благоприятных условий для селективного обезуглероживания.

Технический результат достигается тем, выплавка коррозионностойкой стали осуществляется в электродуговой сталеплавильной печи, вместимостью до 5 тонн, с полым графитовым электродом, включающий завалку шихтовых материалов, расплавление, проведение аргон-кислородной продувки через полый электрод непосредственно в дугу, присадку раскислителей и легирующих элементов, проведение восстановительной продувки с подачей аргона непосредственно в дугу, и выпуск металла из печи. При этом ведение аргон-кислородной продувки в интервале концентраций углерода вплоть до 0,15-0,12% масс осуществляется в соотношении: 70 5/30±5% об., затем соотношение изменяется на 87±2/13±2% об. в вплоть до концентраций углерода 0,12-0,10% масс., затем соотношение меняется на 95±1%/5±1% об. в интервале концентраций углерода от 0,10% масс. до марочного содержания углерода, дополнительно проводится продувка чистым аргоном с присадкой раскислителей и легирующих, что при выплавке коррозионностойкой стали в электродуговой сталеплавильной печи с полым графитовым электродом, вместимостью до 5 тонн, состоящий из стадий: завалки шихтовых материалов, расплавления, проведения аргон-кислородной продувки через полый электрод непосредственно в дугу, присадки раскислителей и легирующих элементов, проведения восстановительной продувки, и выпуска металла из печи соотношение аргона и кислорода во время окислительной продувки изменяется следующим образом. В интервале концентраций углерода вплоть до 0,15-0,13% масс осуществляется в соотношении: 70±5/30±5% об. затем соотношение изменяется на 87±2/13±2% об. в вплоть до концентраций углерода 0,11-0,09% масс., затем соотношение меняется на 95±1%/5±1% об. в интервале концентраций углерода от 0,09% масс. до марочного содержания углерода, финальным этапом является продувка чистым аргоном с одновременной присадкой раскислителей и легирующих.

Выбранные технологические аспекты обусловлены тем, что:

1) Образующаяся плазма, обеспечивает локальный перегрев поверхности металла в активной зоне дуги, при этом температура сталеплавильной ванны не превышает 1750-1800°С.

2) Увеличивается окислительный потенциал газовой смеси за счет образования в столбе плазменной дуги до 15% атомарного кислорода. Тем самым увеличивается количество молей окислителя, за счет чего и обеспечивается прирост окислительного потенциала.

3) Непрерывный отвод газообразных продуктов окисления из зоны реакции обуславливает снижение парциального давление СО над расплавом.

4) Электромагнитное перемешивание обеспечивает непрерывное обновление реакционной поверхности.

При этом создаются термодинамически благоприятные условия для селективного окисления углерода при повышенном содержании хрома в расплаве, а именно, реализация процесса селективного обезуглероживания расплава кислородом в зоне высокотемпературного плазменного пятна. При таком подходе наиболее перспективными агрегатами являются дуговые печи постоянного тока, так как в них реализуются элементы плазменной металлургии в комплексе с интенсивным электромагнитным перемешиванием ванны металла. Кроме того, данные условия наиболее ярко выражены в электродуговых сталеплавильных печах малой емкости (0,01-0,5 кг), так как в данных печах соотношение поверхность/объем ванны расплава является достаточно большим, а описанные выше процессы идут, в основном, на поверхности расплава. Такие печи часто используются при ограниченных объемах производства или специальных, эксклюзивных, заказах коррозионностойких сталей на предприятиях спецэлектрометаллургии и в литейных цехах машиностроительных предприятий.

Пример осуществления предполагаемого способа.

После завалки шихтовых материалов в печь расплавление шихты ведется с максимальной интенсивностью, в том числе с использованием газообразного кислорода. Интенсивность продувки в этот период 1,0-1,5 м3*т/мин. Содержание углерода в расплаве перед началом продувки должно составлять 0,5-0,8% масс. Окислительный период плавки ведется при температуре 1650-1700°С. Продувка ведется смесью газов через полый графитовый электрод со стальной коаксиальной вставкой. Расход газовой смеси составляет 2-4 м3*т/мин. При этом содержание аргона составляет 70±5% об., содержание кислорода - 30±5% об. Такой режим продувки соблюдается вплоть до концентрации углерода в расплаве 0,1-0,12% масс. При достижении заданной концентрации углерода (контролируется взятием пробы металла) необходимо снизить содержание кислорода до 13±2% об., соответственно содержание аргона увеличить до 87±2% об. В таком режиме продувка ведется вплоть до достижения концентрации углерода в жидком металле - 0,09-0,10% масс. Дальнейшая продувка металла ведется при содержании кислорода 5±1% об, причем содержание выше 5% об не желательно. Продувка в таком режиме ведется вплоть до получения заданного содержания углерода. На этом окислительный период плавки заканчивается. Температура расплава при этом составляет около 1800°С. Общее время аргон-кислородной продувки составляет 60-65 мин. По окончании окислительного периода в расплав присаживаются раскислители и легирующие и ведется продувка чистым аргоном. Продувку аргоном допускается вести как через полый электрод, так и другими способами. Окончанием процесса является выпуск металла из печи.

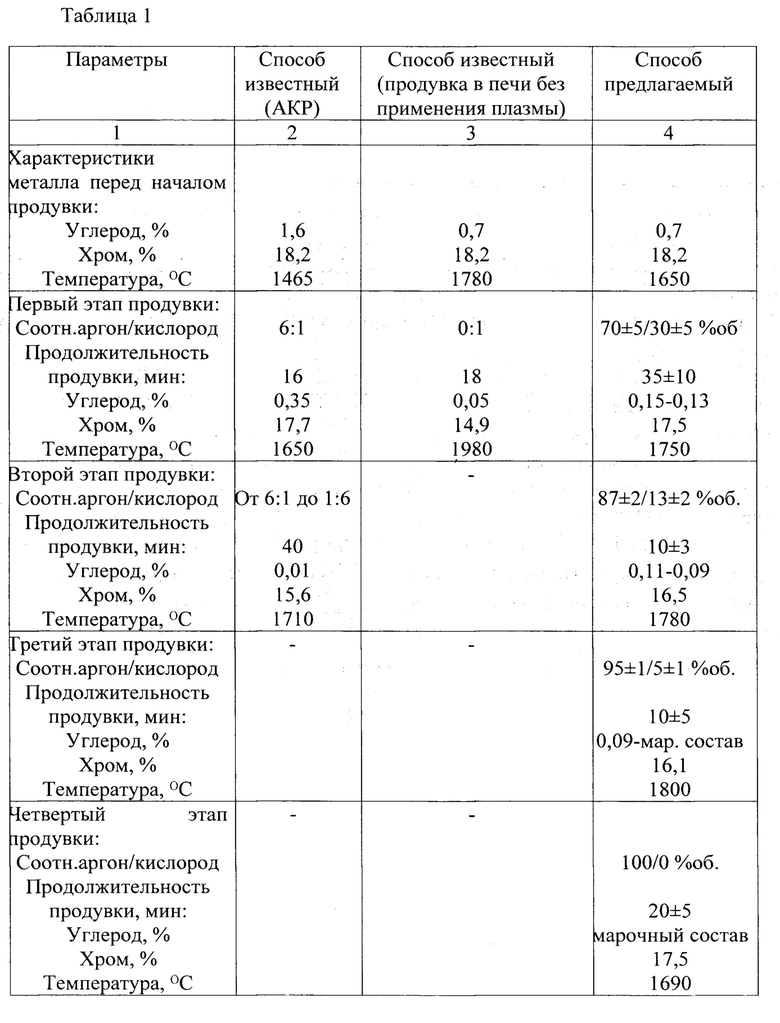

Сравнительные показатели выплавки приведены в таблице 1:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2813053C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ обезуглероживания хромсодержащего расплава | 1976 |

|

SU658175A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

Изобретение относится к металлургии, а именно к выплавке коррозионностойких сталей в электродуговых сталеплавильных печах постоянного тока с полым графитовым электродом. Осуществляют окислительный период плавки путем ведения аргон-кислородной продувки через полый графитовый электрод непосредственно в дугу для получения низкотемпературной плазмы. Содержание аргона при продувке составляет 70±5 % об., а остальное - кислород вплоть до достижения в стали концентрации углерода 0,15-0,12 % мас. В концентрационном интервале по углероду 0,09-0,10 % мас. необходимо изменить соотношение аргона к кислороду в дутье до значения 87±2/13±2 % об. На заключительном этапе окислительной продувки - в интервале концентраций углерода от 0,10 % мас. до марочного содержания. Соотношение аргон/кислород должно составлять 95±1/5±1 % об. Изобретение позволяет интенсифицировать процесс выплавки стали в печах вместимостью от 0,01 до 5 т , уменьшить угар хрома за счет увеличения окислительного потенциала газовой смеси, а также создать термодинамические благоприятные условия для селективного обезуглероживания. 1 табл., 1 пр.

Способ выплавки коррозионностойкой стали в электродуговой сталеплавильной печи постоянного тока с полым графитовым электродом, включающий завалку шихтовых материалов, расплавление, проведение аргон-кислородной продувки через полый электрод непосредственно в дугу, присадку раскислителей и легирующих элементов, проведение восстановительной продувки с подачей газовой смеси непосредственно в дугу и выпуск металла из печи, отличающийся тем, что ведение аргон-кислородной продувки в интервале концентраций углерода вплоть до 0,15-0,12% масс. осуществляется в соотношении: 70±5/30±5% об., затем соотношение изменяется на 87±2/13±2% об. вплоть до концентраций углерода 0,12-0,10% масс., затем соотношение меняется на 95±1%/5±1% об. в интервале концентраций углерода от 0,10% масс. до марочного содержания углерода, дополнительно проводится продувка чистым аргоном с присадкой раскислителей и легирующих.

| US 4504308 A, 12.03.1985 | |||

| Способ регулирования процесса окислительного рафинирования стали и сплавов | 1980 |

|

SU881126A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| US 3773496 A, 20.11.1973 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2023-06-02—Публикация

2022-10-07—Подача