Изобретение относится к печам с псев- доожиженным мелкодисперсным слоем и может быть использовано в автомобильной, металлургической промышленности.

Известен способ нагрева изделий в печи с мелкодисперсным слоем теплоносителя, при котором нагрев изделий осуществляют в псевдоожиженном мелкодисперсном слое теплоносителя, циркулирующем через печь и теплообменник. Нагрев изделий осуществляется в зоне подогрева и в зоне нагрева от мелкодисперсного теплоносителя. Воздух и газ нагреваются в зонах подогрева и окончательного нагрева изделий от псевдоожижен- ного мелкодисперсного теплоносителя, затем газовоздушную смесь сжигают в камере, где установлены горелки, а продуктами горения нагревают в теплообменнике мелкодисперсный теплоноситель.

Недостатки этого способа заключаются в следующем.

В зону подогрева и нагрева направляю: холодный газ и воздух, который охлаждает при всевдоожижении мелкодисперсный теплоноситель и от которого нагреваются металлические заготовки. Для возникновения горения в слое при теоретической темпер ту ре 1250° С газовоздушная смесь с коэффициентом избытка воздуха 0,1 -- С.З должна подогреваться до температуры более 1000° С. а действительная температура о печи будет Тдейств. - 1350° С х 0.8 1080° С. Этэ температура недостаточна для осуществления нагрева заготовок до ковочных температур. Кроме того, не имеется рекуперация тепла отходящих газов для подогрева воздуха и возвращения нагретого воздуха в печь.

Необходим дополнительный источник тепла для дожигания продуктов неполноты горения в верхней зоне печи (в виде установки горелок).

Цель изобретения - создание такого способа нагрева изделий с мелкодисперс|с

;О СЛ

;о-

00

ел

ным слоем, который позволит повысить эффективность нагрева за счет повышения температуры в зонах подогрева и окончательного нагрева металлических заготовок.

Цель достигается тем. что в зону подогрева подают в мелкодисперсный слой воздуха с температурой 700 - 800° С из регенератора печи с расходом при коэффициенте избытка воздуха 0,7 - 0,6, а также продукты неполного сгорания газа из зоны окончательного нагрева для полного сжигания, а в зону окончательного нагрева подают смесь холодного природного газа с подогретым до температуры 700 - 800° С воздухом с расходом при коэффициенте избытка воздуха 0,4 - 0,5.

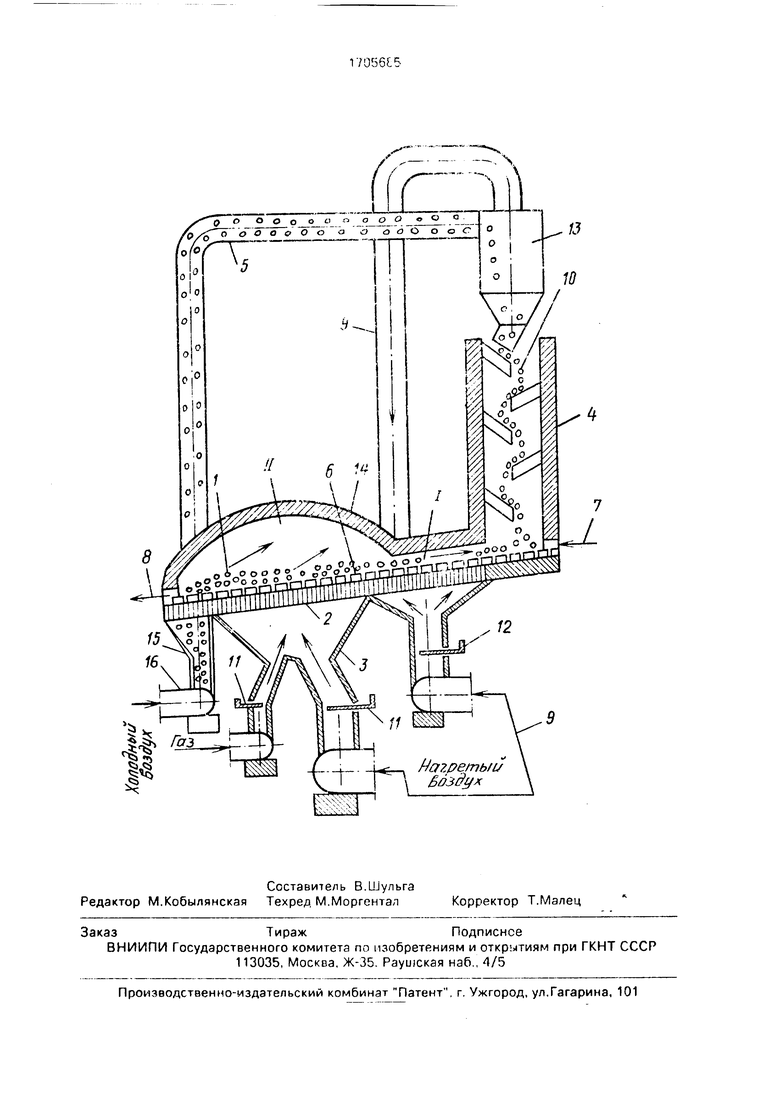

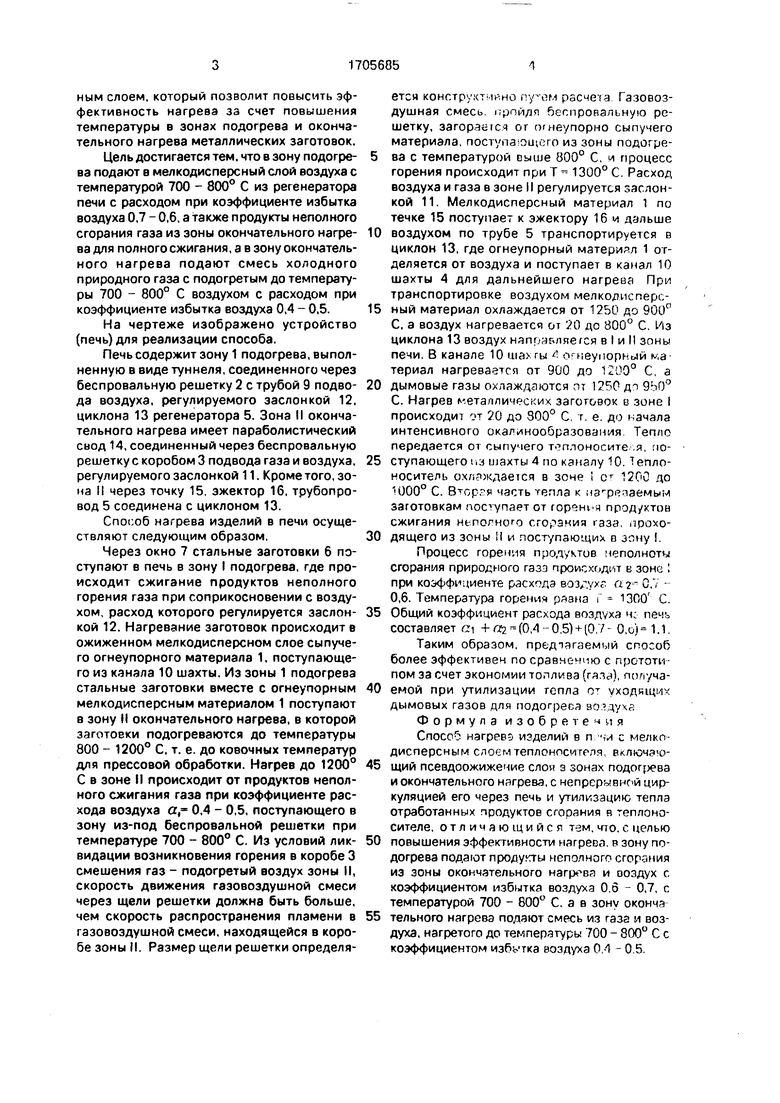

На чертеже изображено устройство (печь) для реализации способа.

Печь содержит зону 1 подогрева, выполненную в виде туннеля, соединенного через беспровальную решетку 2 с трубой 9 подвода воздуха, регулируемого заслонкой 12, циклона 13 регенератора 5. Зона II окончательного нагрева имеет параболистический свод 14, соединенный через беспровальную решетку с коробом 3 подвода газа и воздуха, регулируемого заслонкой 11. Кроме того, зона II через точку 15, эжектор 16, трубопровод 5 соединена с циклоном 13.

Способ нагрева изделий в печи осуществляют следующим образом.

Через окно 7 стальные заготовки 6 поступают в печь в зону I подогрева, где происходит сжигание продуктов неполного горения газа при соприкосновении с воздухом, расход которого регулируется заслонкой 12. Нагревание заготовок происходит в ожиженном мелкодисперсном слое сыпучего огнеупорного материала 1. поступающего из канала 10 шахты. Из зоны 1 подогрева стальные заготовки вместе с огнеупорным мелкодисперсным материалом 1 поступают в зону II окончательного нагрева, в которой заготовки подогреваются до температуры 800 - 1200° С, т. е. до ковочных температур для прессовой обработки. Нагрев до 1200° С в зоне II происходит от продуктов неполного сжигания газа при коэффициенте расхода воздуха а, 0,4 - 0,5, поступающего в зону из-под беспровальной решетки при температуре 700 - 800° С. Из условий ликвидации возникновения горения в коробе 3 смешения газ - подогретый воздух зоны II, скорость движения газовоздушной смеси через щели решетки должна быть больше, чем скорость распространения пламени в газовоздушной смеси, находящейся в коробе зоны II. Размер щели решетки определяется конструктивно пуем расчета Газовоздушная смесь, пройдя бег.провальную решетку, загорается от огнеупорно сыпучего материала, поступающего из зоны подогрева с температурой выше 800° С, и процесс горения происходит при Т - 1300° С. Расход воздуха и газа в зоне II регулируется заслонкой 11. Мелкодисперсный материал 1 по течке 15 поступает к эжектору 16 и дальше

воздухом по трубе 5 транспортируется в циклон 13, где огнеупорный материал 1 отделяется от воздуха и поступает в канал 10 шахты 4 для дальнейшего нагрева При транспортировке воздухом мелкодисперсный материал охлаждается от 1250 до 900° С, а воздух нагревается от 20 до 800° С, Из циклона 13 воздух направляется в I и II зоны печи. В канале 10 шахгы огнеупорный материал нагревается от 900 до 1200° С, а

дымовые газы охлаждаются от 1250 до 9ЬО° С. Нагрев металлических заготовок в зоне I происходит от 20 до 300° С, г. е. до начала интенсивного окалинообразования. Тепло передается от сыпучего теплоносителя, поступающего из шахты 4 по каналу 10. Теплоноситель охлаждается в зоне от 1200 до 1000° С. Вторгя часть тепла к изгрызаемым заготовкам поступает от горения продуктов сжигания неполного сгорания газа, проходящего из зоны II и поступающих в зону .

Процесс горения продуктов неполноты сгорания природного газа происходит в зоне i при коэффициенте расхода воздух at-- 0,7 - 0,6. Температура горения ряана Г 1300 С.

Общий коэффициент расхода воздуха м; печь составляет а + «г (0,4-0,5)+ (0,7- 0,о) 1.1. Таким образом, предпэгаемый способ более эффективен по сравнению с прототипом за счет экономии топлива (газа), получаемой при утилизации тепла от уходящих дымовых газов для иодофееа воздуха Формула изобретения Способ нэгревз изделий в п -чи с мелкодисперсным слоем теплоносителя, включэющий псевдоожижечие слоя з зонах подогрева и окончательного нагрева, с непрерывной циркуляцией его через печь и утилизацию тепла отработанных продуктов сгорания в теплоносителе, отличающийся тем. что. с целью

повышения эффективности нагревз, в зону подогрева подают продукты неполного сгорания из зоны окончательного нагрева и воздух с. коэффициентом избытка воздуха 0,6 - 0,7, с температурой 700 - 800° С. а в зону оконча

тельного нагрева подают смесь из газа и воздуха, нагретого до температуры 700 - 800° С с коэффициентом избытка воздуха 0.-1 - 0.5.

0О О о о о 0 « ° ° ° ° 0 О ° ° О & О Э и О О О С

/ьп-

4- . . нагретый I P воздух

ttazpembtis

1Ш

fPljl

/

/J г/

нагретый воздух

ttazpembtis

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безокислительного нагрева изделий в пламенных печах | 1979 |

|

SU939570A2 |

| Способ нагрева изделий в печи с мелкодисперсным слоем | 1977 |

|

SU681310A1 |

| Способ изготовления аглопоритового гравия | 1990 |

|

SU1805113A1 |

| Регенеративный теплообменник | 1981 |

|

SU1134881A1 |

| Нагревательная печь | 1987 |

|

SU1520120A1 |

| Устройство для предварительного подогрева шихты | 1977 |

|

SU679784A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469428C2 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Способ плавки кускового материала в шахтной печи и газовая вагранка для его осуществления | 1986 |

|

SU1474418A1 |

| Устройство для термического обезвреживания сбросных газов | 1983 |

|

SU1135970A1 |

Изобретение относится к печам с псев- доожиженным мелкодисперсным слоем и может быть использовано в металлургической, автомобильной промышленности. Цель изобретения - повышение эффективности нагрева изделий. Способ нагрепа изделий в печи с мелкодисперсным слоем теплоносителя включает циркуляцию псев- доожиженного слоя в зонах подогрела и окончательного нагрева. Для повышения температуры в зонах подают в зону подогрева продукты неполного сгорания из зоны окончательного нагрева и воздух с а- 0,6 - 0,7 с температурой 700 - 800° С. з в зону окончательного нагрева смесь газам воздуха с а - 0,4 - 0,5 с температурой 700 - 800° С. 1 ил.

| Способ нагрева изделий в печи с мелкодисперсным слоем | 1977 |

|

SU681310A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-24—Подача