Изобретение относится к технологии производства порошковой извести из карбонатного сырья и может быть использовано в агломерационном производстве, цветной металлургии, химической, сахарной промышленности, промышленности строительных материалов, целлюлозно-бумажном производстве.

Известен способ получения порошкообразной извести в горизонтально расположенной циклонной печи путем рассредоточенной подачи мелкодисперсного карбонатного материала, измельченного до, размеров, соизмеримых с величиной его кристаллов, в вихревой поток напротив ступеней ввода теплоносителя. Теплоноситель подводится, через тангенциально расположенные горелки. При этом температуру дисперсного потока первой ступени поддерживают в интервале 950-1150°С и снижают до 800-900°С в последней ступени на выходе из печи (см. а.с. СССР N 1281537, опубл. 07.01.1987 г., Бюл. 1)

Недостатками данного способа получения порошкообразной извести являются:

- возможность обжига только тонкомолотого материала, соизмеримого с величиной его кристаллов;

- значительные затраты электроэнергии на помол карбонатного материала до вышеуказанного фракционного состава;

- сложность и высокие затраты на систему улавливания готового продукта и обеспыливания дымовых газов из-за тонкого помола обжигаемого материла;

- распределенная подача обжигаемого материала усложняет аппаратное исполнение и герметизацию печи;

- при снижении температуры дисперсного потока ниже температуры диссоциации карбонатного материала будут происходить реакции рекарбонизации: оксид+CO2=карбонатный материал, например СаО+CO2=СаСО3, что приводит к ухудшению качества (активности) готового продукта;

- высокая вероятность оседания и накопления материала в печи.

Известен способ получения порошкообразных продуктов, включающий тангенциальную подачу горючего и предварительно нагретых сырья и воздуха в нижнюю часть вертикальной циклонной печи, обжиг сырья, отвод готового продукта и отходящих газов из верхней части печи и сепарацию готового продукта (см. патент на изобретение RU 2164329, опубл. 20.03.2001 Бюл. №8). Предварительный нагрев сырья и воздуха производится рекуперативно в потоке фаз теплом отходящих газов и готового продукта соответственно.

Недостатками указанного способа являются:

- в связи с подводом материала в нижнюю часть печи и обжига в восходящем потоке, обработке может подвергаться тонкомолотый материал узкого фракционного состава, что влечет дополнительные затраты электроэнергии на помол и сепарацию;

- сложность и высокие затраты на систему улавливания готового продукта, обеспыливания дымовых газов и предварительно нагретого воздуха горения из-за тонкого помола обжигаемого материала;

- при снижении температуры дисперсного потока ниже температуры диссоциации карбонатного материала будут происходить реакции рекарбонизации: оксид+CO2=карбонатный материал, например СаО+СО2=СаСО3, что приводит к ухудшению качества (активности) готового продукта.

Наиболее близким аналогом заявляемому изобретению является способ обжига, реализованный в технологической линии для производства мелкодисперсной извести (патент на полезную модель RU 88350, опубл. 10.11.2009 Бюл. №31), включающий вертикальную циклонную печь с выносной горизонтальной топкой, размещенной тангенциально к наружной боковой поверхности печи и выполненной в виде камеры для сжигания природного газа и камеры для смешения топочных газов с измельченным известняком. Размолотый и высушенный известняк из бункера пневмонасосом подается в камеру смешения и потоком дымовых газов из топки вдувается в печь. Мелкодисперсную известь выгружают из нижней зоны циклонной печи и из циклона уловителя в охладитель-теплообменник.

Данный способ принят за прототип.

Недостатками прототипа, является:

- возможность работать только на тонкомолотом сырье узкого фракционного состава, из-за применения пневмотранспорта для подачи сырья в камеру смешения, что влечет дополнительные затраты на помол, сепарацию, на систему улавливания готового продукта и обеспыливания дымовых газов;

- применение одного тангенциального ввода теплоносителя в печь не обеспечивает равномерного температурного поля по высоте печи, вызывая неравномерность обжига материала;

- наличие выносной топки снижает динамику потока теплоносителя, поступающего в печь, сокращая тем самым время нахождения и витания частиц материала в пространстве печи.

- взаимозависимость расхода вторичного воздуха, подводимого к камере смешения для понижения температуры теплоносителя из выносной топки, и количества вдуваемого этим же воздухом известняка снижают возможность регулирования, как температуры потока теплоносителя, так и расхода материала, поступающего в печь.

Задача настоящего изобретения состоит в создании такого способа для термообработки мелкодисперсного карбонатного материала, преимущественно известняка, который позволит повысить качество готового продукта и обеспечит возможность обжигать сырье с размером частиц, которые бы не вносились дымовыми газами из пространства циклонной печи.

Поставленная задача решается предлагаемым способом термообработки мелкодисперсного карбонатного материала, преимущественно известняка, который включает, как и вышеописанный известный, циклонную печь, бункер и дозатор молотого карбонатного материала, циклон-уловитель мелкодисперсной извести, подогреватель сырья, охладитель мелкодисперсной извести, вентиляторы, дымосос. Согласно основной форме воплощения способа карбонатный материал из бункера питателем подают тангенциально в верхнюю часть циклонной печи, либо через отдельный ввод, либо через верхнюю горелку (загрузочную), топливо и предварительно нагретый воздух горения подают через несколько горелок, расположенных тангенциально к корпусу печи и размещенных на разном уровне по высоте. Обжиг осуществляют в нисходящем двухфазном потоке при температуре теплоносителя 900-1250°С. Обжигаемый материал, перемещаясь вместе с закрученным высокотемпературным потоком сверху вниз, тормозится об огнеупорные стенки печи и накапливается в ее нижней части, дымовые газы, частично обеспыленные, по центральному дымовому каналу выходят из печи и поступают в циклон-уловитель мелкодисперсной извести. Применение распределенного ввода теплоносителя по высоте и окружности печи позволяет иметь равномерное температурное поле в реакционной зоне. Кроме того, динамичное струйное движение дымовых газов от сгорания топлива и воздуха, подводимых через тангенциально расположенные горелочные устройства, создает центробежно закрученный нисходящий двухфазный поток теплоносителя и материала в печи, что на порядок увеличивает время нахождения частиц обжигаемого материала в реакционной зоне печи. Тангенциальная подача материала через отдельный ввод, либо через загрузочную горелку вместе с продуктами сгорания, позволяет придать центробежное ускорение частицам материала, что дополнительно увеличивает время нахождения частиц обжигаемого материала в реакционной зоне печи. Данное техническое решение позволяет расширить фракционный состав обжигаемых частиц, подаваемого карбонатного материала, снизив тем самым затраты на сепарацию материала при помоле, затраты на его улавливание из дымовых газов и их последующее обеспыливание. Кроме того, высокотемпературные продукты сгорания перед их эвакуацией через центральный дымовой канал омывают верхние слои осажденного материала в нижней части печи, что способствует более качественной его декарбонизации.

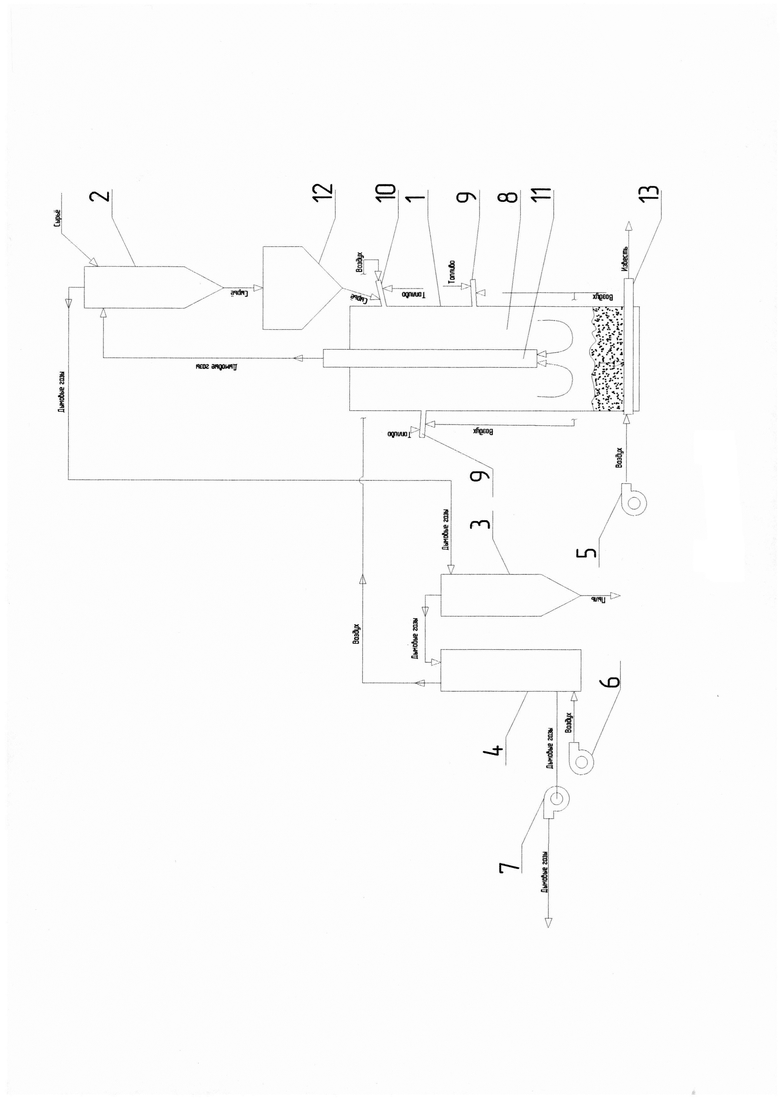

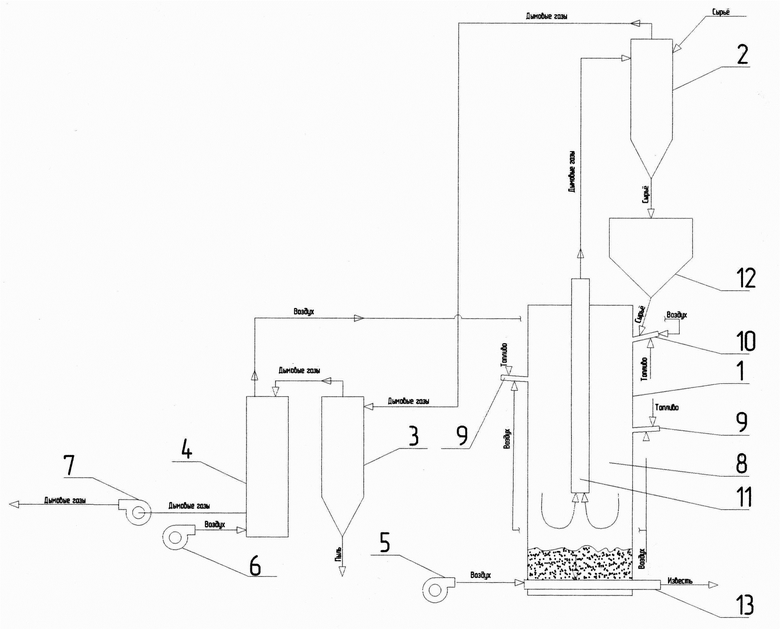

Устройство для осуществления предлагаемого способа показано на фиг. 1. Оно состоит из циклонной печи обжига - 1, подогревателя сырья - 2, циклона-уловителя - 3, подогревателя воздуха горения - 4, вентиляторов - 5, 6, дымососа - 7. Печь обжига 1 состоит из цилиндрической шахты печи - 8, снабжена тангенциальными горелками 9 для подачи горючего и подогретого воздуха соответственно, загрузочной горелкой 10 для вдувания вместе с топливом и воздухом обжигаемого сырья в верхнюю часть печи, центральным дымовым каналом - 11, бункером-дозатором - 12, выгрузным устройством - 13.

Устройство работает следующим образом. Подготовленный молотый карбонатный материал, фракцией 0-3 мм, подается в подогреватель сырья 2, где подсушивается и нагревается теплом дымовых газов, выходящих из печи, и подается в бункер-дозатор 12. Из бункера-дозатора 12 через загрузочную горелку 10, либо отдельный ввод, вдувается в верхнюю часть цилиндрической шахты печи 1. Через тангенциальные горелки 9 и 10 вводится заранее подготовленная газовоздушная смесь, обеспечивающая циклонный эффект внутри печи. Соотношение газа и воздуха (с учетом температуры подогрева) строго контролируется вручную или автоматическим способом для обеспечения температуры теплоносителя в пределах 900-1250°С. Частицы материала, подаваемые через загрузочную горелку 10, либо через отдельный ввод, закручиваются потоком, декарбонизируются в нисходящем потоке и, тормозясь об огнеупорные стенки цилиндрической шахты 8, накапливаются в нижней части печи, откуда постепенно выгружаются выгрузным устройством 13. Выгрузное устройство 13 оборудовано охладителем, в котором тепло готового продукта используется для подогрева воздуха горения, подаваемого вентилятором 5 и идущего на горелки 9. Дымовые газы, частично обеспыленные, поступают в центральный дымовой канал 11 и отводятся из печи к подогревателю сырья 2, откуда поступают в циклон-уловитель 3, где дополнительно обеспыливаются и поступают в подогреватель воздуха горения 4, а затем дымососом 7 отводятся на дымовую трубу. Воздух горения, подаваемый вентилятором 6, проходя через подогреватель 4 и нагреваясь, поступает к горелке 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

Изобретение относится к технологии производства порошковой извести из карбонатного сырья и может быть использовано в агломерационном производстве, цветной металлургии, химической, сахарной промышленности, промышленности строительных материалов, целлюлозно-бумажном производстве. Достигаемый технический результат - повышение качества готового продукта и обеспечение возможности обжигать сырье широкого фракционного состава (0-3 мм). Предлагаемый способ термообработки мелкодисперсного карбонатного материала, преимущественно известняка, включает тангенциальную подачу топлива и воздуха через несколько распределенных по высоте вводов, расположенных в верхних зонах печи, подачу мелкодисперсного карбонатного сырья в верхнюю часть печи, обжиг карбонатного сырья в нисходящем двухфазном потоке, отвод готового продукта из нижней части печи, а отходящих газов из верхней части печи. 1 ил.

Способ обжига мелкодисперсных карбонатных материалов, включающий подачу топлива, воздуха и мелкодисперсного карбонатного сырья в обжиговую печь, обжиг карбонатного сырья, отвод готового продукта из нижней части печи, а отходящих газов из верхней части печи, отличающийся тем, что обжиг проводят в нисходящем двухфазном потоке, подачу сырья осуществляют в верхнюю часть печи, а высокотемпературный теплоноситель подают тангенциально через несколько распределенных по высоте вводов, расположенных в верхних зонах печи.

| Устройство для удаления сучьев и коры с растущих или сваленных деревьев | 1950 |

|

SU88350A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПРОДУКТОВ | 1998 |

|

RU2164329C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| US 6138377 A1, 31.10.2000 | |||

| US 4052149 A1, 04.10.1977 | |||

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| Циклонная печь для термической обработки мелкоизмельченного материала | 1986 |

|

SU1364843A2 |

| Способ повышения твердости стальных и чугунных режущих пластин | 1947 |

|

SU75219A1 |

| WO 2015018504 A1, 12.02.2015. | |||

Авторы

Даты

2020-06-17—Публикация

2019-10-21—Подача