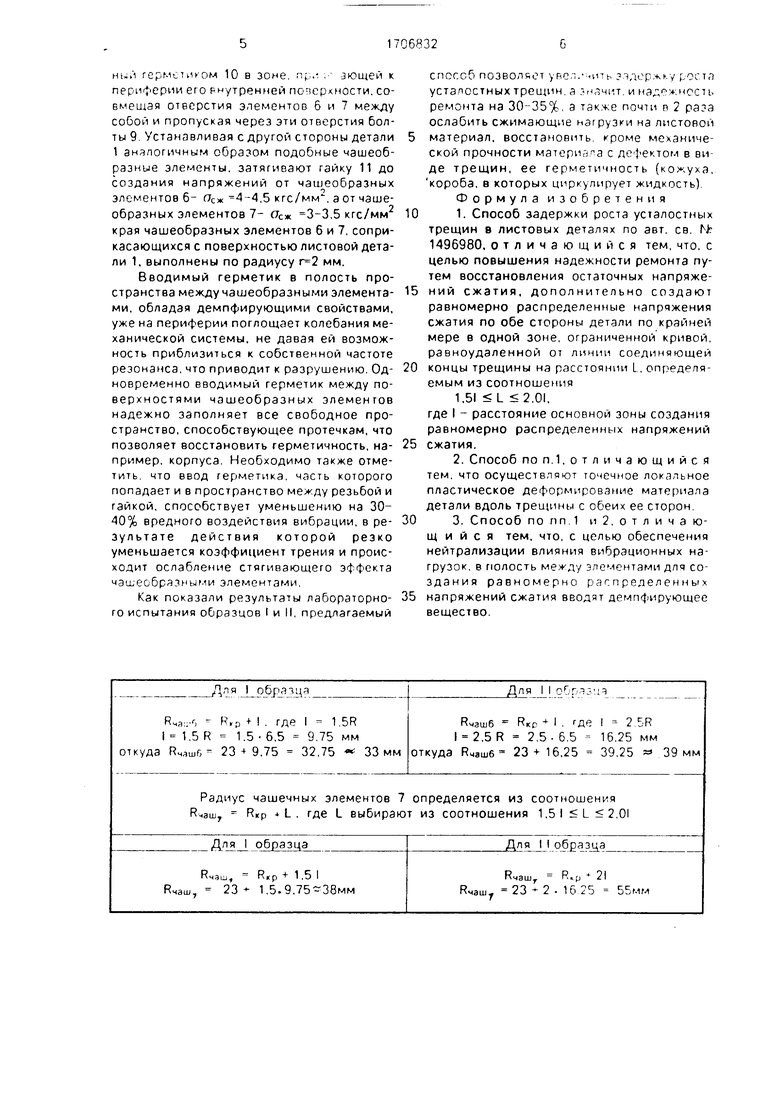

верстиями, совпадающими с отверстиями 3 в вершинах трещин), перекрывающие зону пластической деформации и локализующие область действия ветвей трещины 2.

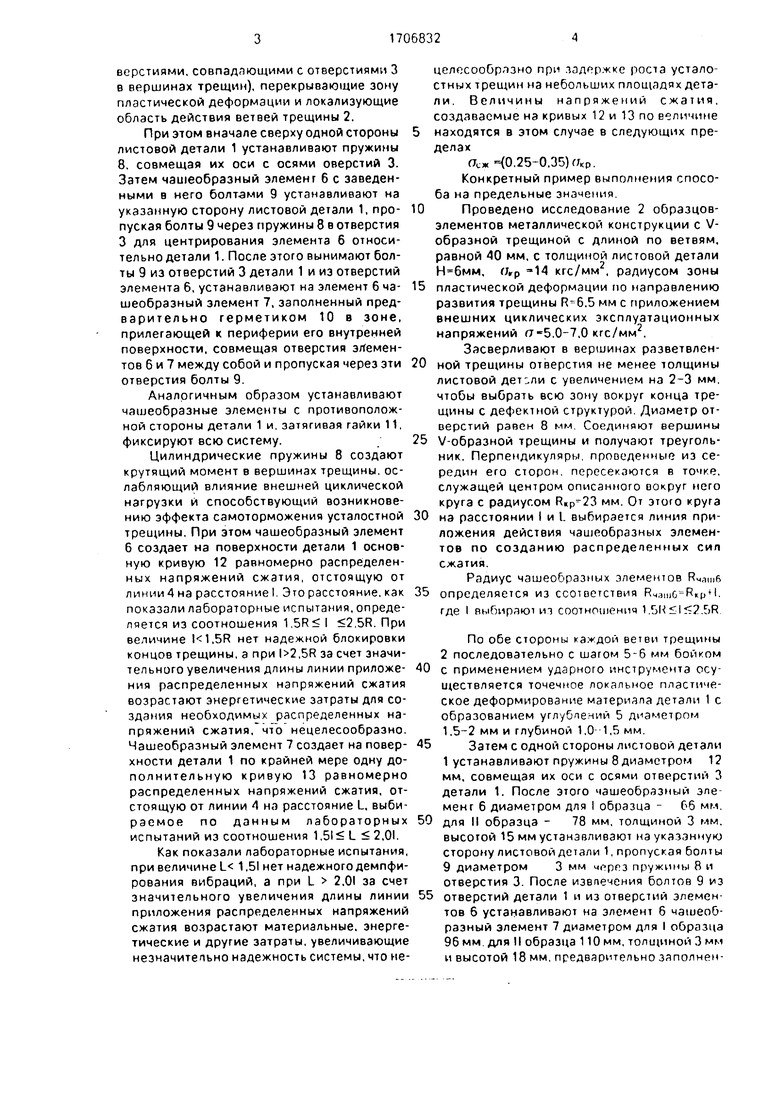

При этом вначале сверху одной стороны листовой детали 1 устанавливают пружины 8. совмещая их оси с осями оверстий 3. Затем чашеобразный элемент 6 с заведенными в него болтами 9 устанавливают на указанную сторону листовой детали 1, пропуская болты 9 через пружины 8 в отверстия 3 для центрирования элемента б относительно детали 1. После этого вынимают болты 9 из отверстий 3 детали 1 и из отверстий элемента 6, устанавливают на элемент 6 чашеобразный элемент 7, заполненный предварительно герметиком 10 в зоне, прилегающей к периферии его внутренней поверхности, совмещая отверстия элементов 6 и 7 между собой и пропуская через эти отверстия болты 9.

Аналогичным образом устанавливают чашеобразные элементы с противоположной стороны детали 1 и, затягивая гайки 11, фиксируют всю систему.

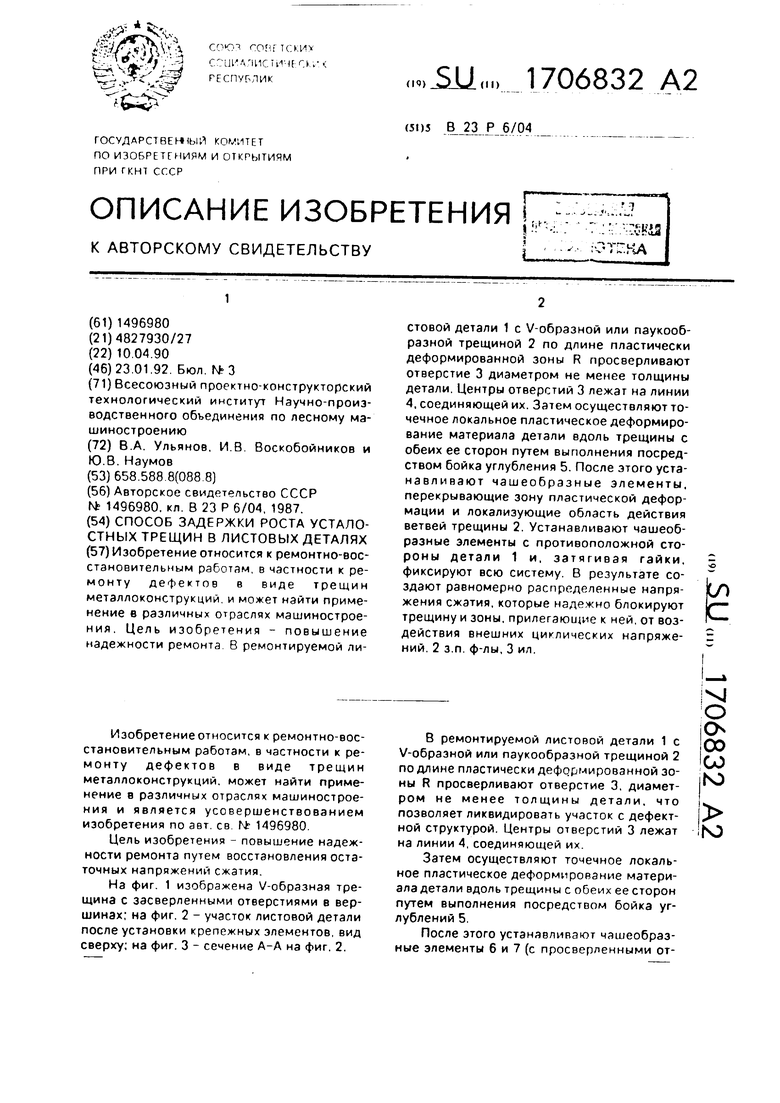

Цилиндрические пружины 8 создают крутящий момент в вершинах трещины, ослабляющий влияние внешней циклической нагрузки и способствующий возникновению эффекта самоторможения усталостной трещины. При этом чашеобразный элемент 6 создает на поверхности детали 1 основную кривую 12 равномерно распределенных напряжений сжатия, отстоящую от линии 4 на расстояние I. Это расстояние, как показали лабораторные испытания, определяется из соотношения 1.5R I 2.5R. При величине ,5R нет надежной блокировки концов трещины, а при ,5R за счет значительного увеличения длины линии приложения распределенных напряжений сжатия возрастают энергетические затраты для создания необходимых распределенных напряжений сжатия, что нецелесообразно. Чашеобразный элемент 7 создает на поверхности детали 1 по крайней мере одну дополнительную кривую 13 равномерно распределенных напряжений сжатия, отстоящую от линии 4 на расстояние L. выбираемое по данным лабораторных испытаний из соотношения 1,5I L 2,01.

Как показали лабораторные испытания, при величине L 1,51 нет надежного демпфирования вибраций, а при L 2.01 за счет значительного увеличения длины линии приложения распределенных напряжений сжатия возрастают материальные, энергетические и другие затраты, увеличивающие незначительно надежность системы, что нецелесообразно при задержке роста устэло- стных трещин на небольших площадях детали. Величины напряжений сжатия, создаваемые на кривых 12 и 13 по величине

находятся в этом случае в следующих пределах

асжК0.25-0.35)а,ф.

Конкретный пример выполнения способа на предельные значения.

0Проведено исследование 2 образцов- элементов металлической конструкции с V- образной трещиной с длиной по ветвям, равной 40 мм, с толщиной листовой детали . f/rp 14 кгс/мм , радиусом зоны

5 пластической деформации по направлению развития трещины .5 мм с приложением внешних циклических эксплуатационных напряжений о 5,0-7,0 кгс/мм .

Засверливают в вершинах разветвлен0 ной трещины отверстия не менее толщины листовой детали с увеличением на 2-3 мм, чтобы выбрать всю зону вокруг конца трещины с дефектной структурой. Диаметр отверстий равен 8 мм. Соединяют вершины

5 V-образной трещины и получают треугольник. Перпендикуляры, проведенные из середин его сторон, пересекаются в точке, служащей центром описанного вокруг него круга с радиусом мм. От этого круга

0 на расстоянии I и I. выбирается линия приложения действия чашеобразных элементов по созданию распределенных сип сжатия.

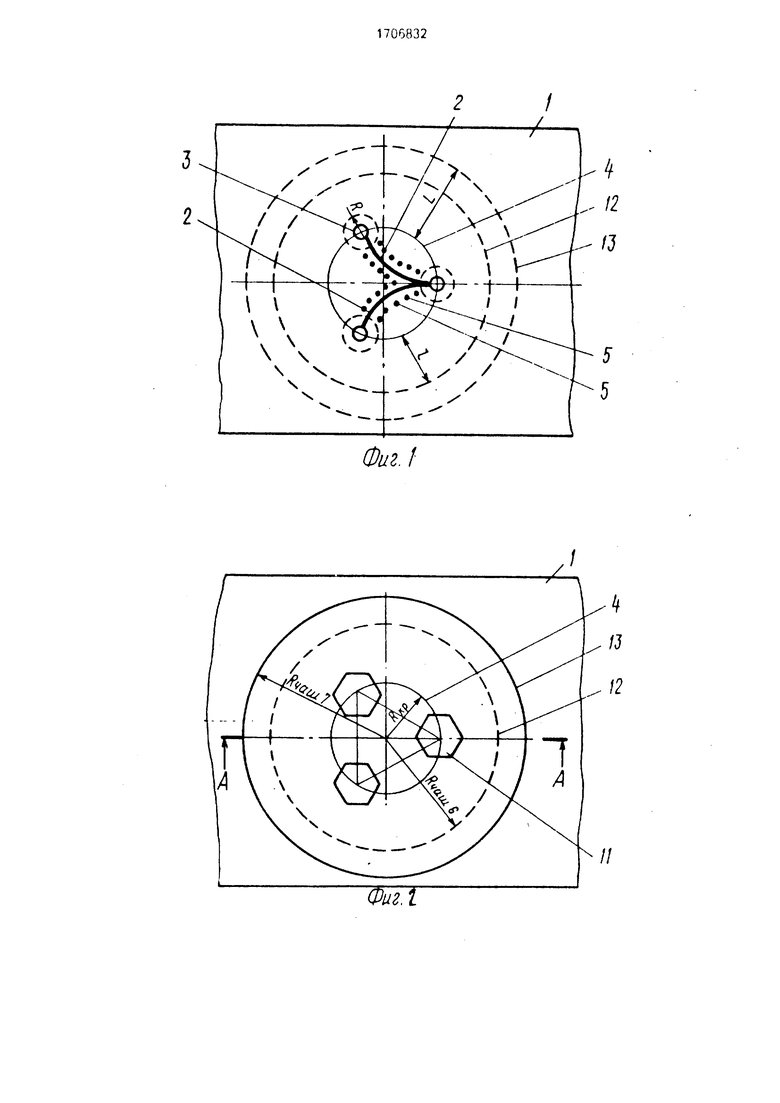

Радиус чашеобразных элементов Рчлшб

5 определяется из соответствия РчашО Р«р 1. где I выбирают из соотношения 1..5R.

По обе стороны каждой ветви трещины 2 последовательно с шагом 5-6 мм бойком

0 с применением ударного инструмента осуществляется точечное локальное пластическое деформирование материяпа детали 1 с образованием углублений 5 диаметром 1.5-2 мм и глубиной 1.0--1.5 мм.

5Затем с одной стороны листовой детали 1 устанавливают пружины 8 диаметром 12 мм. совмещая их оси с осями отверстий 3 детали 1. После этого чашеобразный элемент 6 диаметром для I образца - 66 мм.

0 для II образца - 78 мм, толщиной 3 мм. высотой 15 мм устанавливают на указанную сторону листовой детали 1,пропуская болты 9 диаметром 3 мм чг-ррз пружины 8 и отверстия 3. После извлечения болтов 9 из

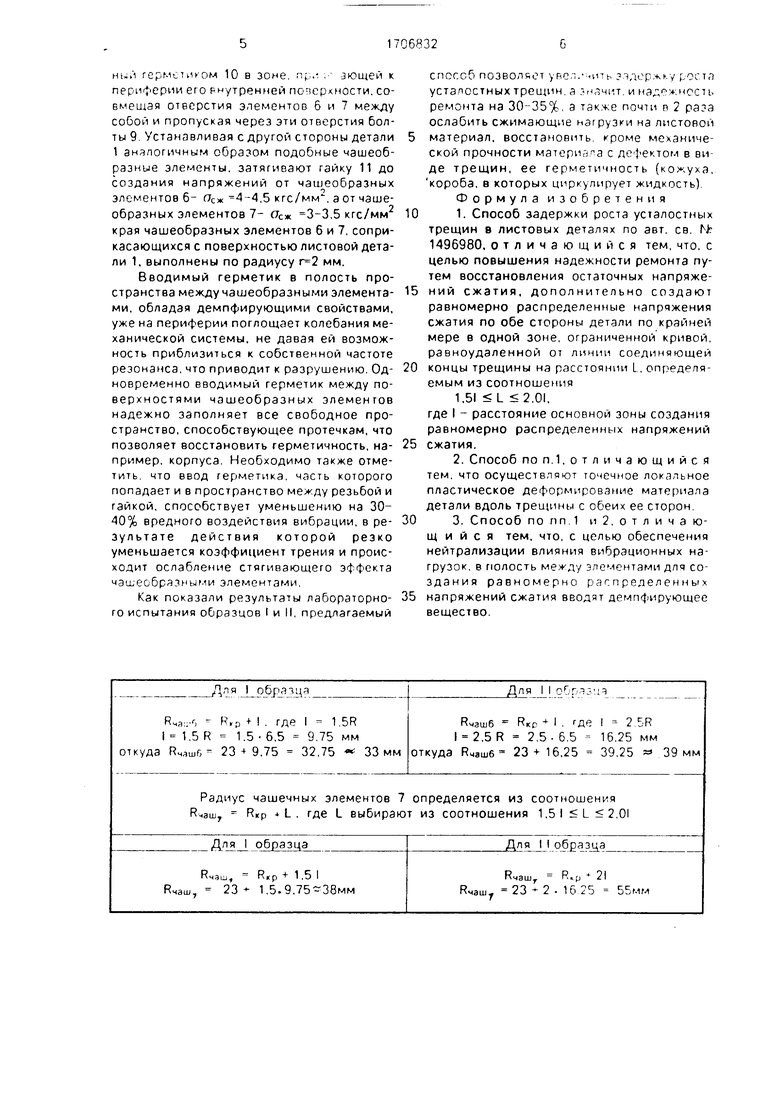

5 отверстий детали 1 и из отверстий элементов б устанавливают на элемент 6 чашеобразный элемент 7 диаметром для I образца 96 мм. для II образца 110 мм, толщиной 3 мм и высотой 18 мм, предварительно заполненнии герметиком 10 в зоне, пр.-, ;- -эющей к периферии его внутренней поверхности, совмещая отверстия элементов б и 7 между собой и пропуская через эти отверстия болты 9. Устанавливая с другой стороны детали 1 аналогичным образом подобные чашеобразные элементы, затягивают гайку 11 до создания напряжений от чашеобразных элементов б- 7СЖ 4-4,5 кгс/мм , а от чашеобразных элементов 7- осж 3-3,5 кгс/мм края чашеобразных элементов 6 и 7, соприкасающихся с поверхностью листовой детали 1, выполнены по радиусу мм.

Вводимый герметик в полость пространства между чашеобразными элементами, обладая демпфирующими свойствами, уже на периферии поглощает колебания механической системы, не давая ей возможность приблизиться к собственной частоте резонанса, что приводит к разрушению. Одновременно вводимый герметик между поверхностями чашеобразных элементов надежно заполняет все свободное пространство, способствующее протечкам, что позволяет восстановить герметичность, например, корпуса. Необходимо также отметить, что ввод герметика, часть которого попадает и в пространство между резьбой и гайкой, способствует уменьшению на 30- 40% вредного воздействия вибрации, в результате действия которой резко уменьшается коэффициент трения и происходит ослабление стягивающего эффекта чашеобразными элементами.

Как показали результаты лабораторного испытания образцов I и II, предлагаемый

способ позволяет увел.-чить задержку роста усталостныхтрещин, а значит, и надежность ремонта на 30-35%, а также почти в 2 раза ослабить сжимающие нагрузки на листовой материал, восстановить, кроме механической прочности материала с дефектом в виде трещин, ее герметичность (кожуха. короба, в которых циркулирует жидкость). Формула изобретения

01. Способ задержки роста усталостных трещин в листовых деталях по авт. св. № 1496980, отличающийся тем, что, с целью повышения надежности ремонта путем восстановления остаточных напряже5 ний сжатия, дополнительно создают равномерно распределенные напряжения сжатия по обе стороны детали по крайней мере в одной зоне, ограниченной кривой, равноудаленной от линии соединяющей

0 концы трещины на расстоянии L. определяемым из соотношения

1,51 L 2.0I,

где I - расстояние основной зоны создания равномерно распределенных напряжений

5 сжатия.

2. Способ по п. 1,отличающийся тем. что осуществляют точечное локальное пластическое деформирование материала детали вдоль трещины с обеих ее сторон.

03. Способ по пп.1 и 2, о т л и ч а ю- щ и и с я тем, что, с целью обеспечения нейтрализации влияния вибрационных нагрузок, в полость между элементами для со- здания равномерно распределенных

5 напряжений сжатия вводят демпфирующее вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ задержки роста усталостных трещин | 1987 |

|

SU1496980A1 |

| Способ задержки роста усталостных трещин | 1984 |

|

SU1191247A1 |

| Сталь | 1990 |

|

SU1713971A1 |

| Способ торможения трещины в тонколистовом элементе конструкции | 1987 |

|

SU1500458A1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| Способ диагностики усталостного разрушения детали | 1990 |

|

SU1744583A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2009 |

|

RU2391638C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА НЕСКВОЗНЫХ УСТАЛОСТНЫХ ТРЕЩИН В ИЗДЕЛИИ | 1985 |

|

SU1401894A1 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| СПОСОБ ЗАДЕРЖКИ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В КОНСТРУКЦИЯХ | 1985 |

|

RU1343689C |

Фиг.

//

Фиг.г

А-А

11

Фиг. 5

Авторы

Даты

1992-01-23—Публикация

1990-04-10—Подача