Изобретение относится к металлургии, в частности к производству сталей, которые могут быть использованы для изготовления пуансонов размером 560x125 мм, высотой 215 мм. имеющий разотрев рабочей поверхности до 600°С, для пресс-форм литья латуни Л85 под давлением.

Известна сталь содержащая, мас.%: Углерод .0,15-0,45

Кремний 2,0

Марганец 2.0

Хром2,6-4,5

Молибден. 0,5-3,5

один или несколько элементов из следующих:

ванадий0,01-2,0

Вольфрам0.01-4,0

Титан0,001-0.5

Цирконий0,001-0.5

Ниобий0,001-0,5

также один или несколько элементов из следующих:

0,25-1.0 0,05-4,0 3.0 0.005-0,010

один или несколько элементов из следующих:

Кальций0.0005-0.010

Редкоземельные

металлы0.0005-0,20

Железо Остальное

Эта сталь может быть использована для изготовления пуансонов размером 560x125 мм, высотой 215мм для пресс-форм литья латуни Л85 под давлением, так как композиция по углероду и легирующим элементам может обеспечить при 600°С удовлетворительные уровни предела текучести при сжатии, сопротивления смятию, линейного размера критического раскрытия трещины. Однако на таком широком диапазоне содержания углерода и легирующих элементов обнаруживаются ряд составов, которые в одном случае имеют низкие значения при 600°С твердости, предела текучести при сжатии, сопротивления смятию, в другом недостаточные уровни коэффициента теплопроводности, линейного размера критического раскрытия трещины, а также низкой способности сохранять после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости. Из-за низкой твердости при 600°С происходит интенсивный износ гравюры инструмента, в результате чего детали получаются бракованными с отклонениями по размерам: из-за низкого предела текучести при сжатии при 600°С и низкого сопротивления смятию гтри этой температуре происходит потеря геометрических размеров инструмента, в результате чего детали получаются бракованными с отклонениями по размерам чертежа. Из-за низкихзначенийкоэффициентатеплопроводности, линейного размера критического раскрытия трещины при 600°С, а также из-за низкой способности сохранять после действия циклических нагрузок сжа.тия при 600°С уровня разгаростойкости инструмент выходит из строя по причине разрушения, что отрицательно сказывается на производительности литьевой машины. Поэтому данная сталь может найти только ограниченное применение в машиностроеНИИ.

Известна сталь, содержащая, мас.%: Углерод0,22-0,27

Кремний0,8-1,2

Марганец0,15-0,4

Хром2,5-3,0

Молибден1,6-2,0 .

Ванадий 0,6-0,8

Медь0,5-1.2

Бор0,003-0,005

Кальций :0,002-0,05

Церий0,02-0,04

ЖелезоОстальное

Известна сталь обладает при 600°С удовлетворительными уровнями твердости и предела текучести при сжатии и поэтому может быть.использована для изготовления пуансонов для пресс-ф рм литья, однако низкие уровни сопротивления смятию при 600°С отрицательно сказываются на эксплуатационной стойкости инструмента: происходит смятие инструмента (потеря геометрических размеров инструмента), в результате чего детали получаются бракованными с отклонениями по размерам. Кроме того, известная сталь имеет низкие уровни коэффициента теплопроводности, линейного размера критического раскрытия трещины при 600°С, а также не сохраняет после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости, изза чего в совокупности инструмент выходит преждевременно из строя по причине разрушения, что отрицательно сказывается на производительности литьевой машины. Поэтому ее применение ограничено для пуансонов размером 560x125 мм высотой 215 мм пресс-форм литья латуни под давлением.

Цель изобретения - повышение при 600°С твердости, предела текучести при сжатии, коэффициента теплопроводности, сопротивления смятию, линейного размера критического раскрытия трещины и сохранения после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости.

Для достижения указанной цели в сталь, содержащую углерод, кремний, марганец, хром, молибден, ванадий, медь, бор, кальций, церий, железо, дополнительно вводятдисилициды гафния, окись бериллия. Цирконий, калий, празеодим, индиц (физическое состояние их - твердое), при следующих соотношениях компонентов, мас.%: Углерод0,25-0,29

Кремний0,5-0,96

Марганец0,5-0,8

Хром1,5-2;5

Молибден1,8-2,4

ВанадийOJ-0,98

Медь0,4-1,0

Бор0,004-0,007

Кальций0,04-0,07.

Церий0,08-0,12

Дисилициды гафния0,09-0,17 Окись бериллия0,05-0,11 Цирконий0,92-1,80 Калий0,04-0,10 Празеодим 0,09-0,16 Индий0,05-0,08 Железо .Остальное при условии, что содержание циркония и индия отвечает соотношению 18,4-22,5.

Предлагаемая сталь отличается от известной:

1. Дополнительным содержанием дисилицидов гафния от 0,09 до 0,17 мас.%. Дисилициды гафния, введенные в указанном количестве, обеспечивают в стали при литье при 1600-1800°С равномерное распределение дисилицидов гафния, которые являются зародышами для дальнейшего выделения дисперсных карбидов хрома, молибдена, ванадия, а также боридов и получения в последующем после ковки и термической обработки структуры с равномерным распределением дисперсных карбидов и боридов,. что, в итоге, повышает при твердость, предел текучести при сжатии. Уменьшение содержания дисилицидов гафния менее 0,09 мае. % снижает их эффективность в стали по измельчению карбидов хрома, молибдена, ванадия, а также боридов и равномерность их распределения в стали, что отрицательно сказывается на снижении при 600°С твердости, предела текучести при сжатии. Увеличение содержания дисилицидов гафния более 0,17 мас.% приводит к стали к крупным скоплениям дисилицидов гафния и вследствии этого образуется неравномерное распределение карбидов хрома, молибдена, ванадия, а также боридов, которые слабо связаны с матрицей металла и быстро выкрашиваются, что отрицательно сказывается на снижении при 600°С предела текучести при сжатии, сопротивления смятию.

2. Дополнительным содержанием окиси бериллия в пределах от 0,05 до 0,11 мас,%. Окись бериллия, введенная в указанных количествах, создает в стали инертные со слабой реакционной способностью к коагуляции дисперсные упрочняющие частицы, а также придает стали комбинированное карбидHOOKйеноинтерметаллидное упрочнение, что в совокупности приводит к повышению способности сохранять после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости, а также приводит к повышению сопротивления смятию при 600°С. Уменьшение содержания окиси бериллия менее 0,05 мас.% уменьшает в стали количество инертных со слабой реакционной способностью дисперсных упрочняющих частиц и снижает эффект комбинированного карбидноокисноинтерметаллидного упрочнения, что приводит к уменьшению после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости, а также приводит при 600°С к снижению сопротивления смятию, Увеличение содержания окиси бериллия более 0,11 мас.% приводит к образованию сложных молибденованадиезобериллиевомедевых окислов в виде пленок по границам зерен, в результате чего снижаются коэффициент теплопроводности, сопротивление смятию.

.3. Дополнительным содержанием циркония от 0,92 до 1,8 мас.%. Цирконий, введенный в указанном количестве, обеспечивает в стали равномерное распределение дисперсных карбидов циркония, а также обеспечивает измельчению зерна и структурных фаз при термической обработке, что в совокупности приводит к повышению при 600°С твердости, сопротивления смятию. Уменьшение содержания циркония менее 0,92 мас.% приводит к небольшому: количеству дисперсных карбидов циркония, а также приводит к незначительному измельчению зерна и структурных фаз при термической Обработке, что отрицательно сказывается на снижении при 600°С твердости, сопротивления смятию. Увеличение содержания циркония более 1,8 мае.% приводит к крупным скоплениям карбидов циркония с увеличенными размерами., в которых имеются дефекты в виде нарушений сплошности зерен, а также приводит к повышению карбидной неоднородности, что в совокупности отрицательно влияет на снижение коэффициента теплопроводности. Кроме того, увеличение содержания циркония более 1,8 мае. % приводит к перелегиро5 ванию стали, из-за чего образуется большое количество остаточного ауетенита, что в совокупности отрицательно сказывается, с одной стороны, на снижении твердости (закаливаемости), а, с другой стороны, при

0 эксплуатации стали при 600°С в условиях циклического нагружения сжатия остаточный аустенит переходит в мартенсит с последующим выделением из отпускаемого мартенсита карбидов, которые выделяются

5 по границам зерен, в результате чего снижается линейный размер критического раскрытия трещины при 600°С.

4. Дополнительным содержанием индия от 0,05 до 0.08 мае.%. Индий, введенный

0 в указанном количестве, усиливает общую

десульфурацию стали, уплотняет структуру

вблизи зерен, очищает границы зерен от

обогащения фосфором и карбидного выде. ления, что в совокупности положительно

5 сказывается на повышении коэффициента теплопроводности, линейного размера, критического раскрытия трещины при 600°С. Кроме того, индий на поверхности инструмента образует тонкую пленку, обогащенную индием, снижающий теплоперенос от расплавленного металла к металлу инструмента, во время эксплуатации инструмента в режиме горячего прессования, что положительно влияет на сохранении после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости. Уменьшение содержания индия менее 0,05 мас.% неэффективно, так как снижение содержания индия повышает рыхлость структуры

0 вблизи зерен, не очищает границы зерен от обогащения фосфором и карбидных выделений, что отрицательно влияет на снижении линейного размера критического раскрытия трещины, коэффициента теплопроводности. Кроме того, из-за низкого содержания индия менее 0,05 мае. % на поверхности инетрумента образуется незначительная пленка, малообогащенная индием, которая слабо снижает теплоперенос от расплавленного металла к металлу инструмента при

эксплуатации его в режиме горячего прессования, что отрицательно сказывается на уменьшении после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости. Увеличение содержания индия более 0,08 мас.% также нежелательно, так как имеет место загрязнение металла сложными многофазными включениями индия. Кроме того, при увеличении содержания индия более 0,08 мас.% происходит увеличение остаточного индия в расплаве, в результате чего возрастает склонность стали к повторному окислению и загрязненность стали окислами индия увеличивается: все это приводит к снижению линейного размера критического раскрытия трещины, коэффициента теплопроводности.

5.Дополнительным содержанием калия от 0,04 до 0,10 мас.%. Калий, введенный в указанном количестве, образует низкоплавкие комплексные эвтектоиды типа Х(К20)х xY(MnO)Z (ВаОз), которые выполняют функцию смазки при эксплуатации стали, имеющий разогрев рабочей поверхности до 600°С, что положительно сказывается на сохранении после действия при 600°С циклических нагрузок сжатия уровня разгаростойкости. Уменьшение содержания калия менее 0,04 мас.% приводит к образованию в небольших количествах низкоплавких комплексных эвтектоидов типа Х(К20) Y(MnO) Z (В20з), которые недостаточно выполняют функцию смазки при эксплуатации стали, имеющий разогрев рабочей поверхности до 600°С, что отрицательно сказывается на уменьшении после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости. Увеличение содержания калия более 0,10 мас.% также нежелательно, так как имеет место загрязнение металла в большом количестве легкоплавкими комплексными эвтектоидами типа Х(К20) Y (МпО) Z (В20з),в результате чего снижается при 600°С предел текучести при сжатии, сопротивление смятию.

6.Дополнительным содержанием празеодима от 0,09 до 0,16 мас.%. Празеодим, введенный в указанном количестве, изменяет природу, форму и распределение сульфидных включений;.сульфидные включения становятся более тугоплавкими и глобулярными, границы зерен очищаются от сульфидных включений не только по границам, но и в теле зерен. Все это в совокупности повышает линейные размеры критического раскрытия трещины при 600°С,коэффициента теплопроводности. Уменьшение содержания празеодима менее 0,09 мас.% неэффективно, так как снижение содержания празеодима уменьшает его функцию

как глобуляризатора сульфидных включений: незначительно очищает зерна от сульфидных включений как по границам, так и по телу зерен, что приводит к снижению

линейного размера критического раскрытия трещины при 600°С, коэффициента теплопроводности. Увеличение содержания празеодима выше 0,16 мас.% также нежелательно, так как имеет место загрязнение металла сложными многофазными включениями, при этом за счет увеличения остаточного празеодима в расплаве заметно возрастает склонность стали к повторному окислению и загрязненность стали

5 неметаллическими включениями увеличивается, в результате чего сн йжяются линейный размер критического раскрытия трещины при 600°С, коэффициент теплопроводности, сопротивление смятию при

0 600°С.

7. Содержание циркония и индия в стали должно отвечать соотношению 18,4-22,5. При этом содержание в стали циркония и индия должно быть в пределах состава заявляемой стали, т.е. циркония в пределах 0,92-1,80 мас.%, а индия - в пределах 0,05- 0,08 мас.%. Соотношение циркония к индию в пределах 18,4:22,5 предотвращает обогащением фосфором и серой и их окислами границы зерен как после термического упрочнения, так и при эксплуатации стали в режиме теплового при 600°С циклического нагружения сжатия, что положительно влияет при 600°С на повышение линейного размера критического раскрытия трещины и предела текучести при сжатии. Кроме того, цирконий и индий при данном соотношении значительно растворяется в ферритной матрице и обеспечивает твердорастворное упрочнение, что также повышает предел текучести п-ри сжатии при 600°С. Соотношение циркония и индия менее 18,4 снижает десульфураторо-дефосфорную их функцию, в результате чего границы зерен незначительно очищаются от фосфора и серы и их соединений, что приводит к снижению при 600°С линейного размера критического раскрытия трещины, предела текучести при сжатии. Кроме того, цирконий и индий при

0 соотношении .менее 18,4 незначительно растворяется в ферритной матрице и не обеспечивает твердорастворное упрочнение в значительной степени, что не приводит к повышению предела текучести при

5 сжатии при 600°С. Соотношение циркония к индию более 22,5 приводит к обогащенинр границ зерен многофазными включениями индия, а также приводит к скоплению на границах зерен карбидов остроугольной формы, которые легко коагулируют при эксплуатации стали в режиме тепловой при 600°С циклической нагрузки сжатия, что в совокупности отрицательно влияет на снижении при 600°С линейного размера критического раскрытия трещины, предела текучести при сжатии и на снижение после действия при 600°С циклических нагрузок сжатия уровня разгаростойкости. Приведенное содержание углерода (0,25-0,29 мас,%) обеспечивает стали при 600°С высокую твердость, предел текучести при сжатии. Указанное содержание кремния (0,5-0,96 мае. %) обеспечивает стали сохранение после действия циклических нагрузок сжатия при 600°С уровня разгаростойкости, а также обеспечивает при 600°С высокий линейный размер критического раскрытия трещины. Сталь, содержащая, мас.%: хром 1,5-2,5; молибден 1,8-2,4; ванадий 0,7-0,98; бор 0,004-0,007, обеспечивает при 600°С высокое сопротивление к смятию. Указанное со.держание марганца (0,5-0,8 мас.%) и меди (0,4-1,0 мас.%) в стали повышает коэффициент теплопроводности. Введение кальция (0,04-0,07 мас.%) и церия (0,08-0,12 мас.%) обеспечивает стали при 600°С высокий линейный размер критического раскрытия трещины. Основным компонентом стали является железо, но, кроме указанных легирующих элементов, в ней содержатся следующие примеси, мас.%: сера - до 0,03:фосфор - до 0,03. Наиболее эффективно сталь может быть использована для изготовления пуансонов размером 560x125 мм, высотой 215 мм для пресс-форм литья латуни Л85 под давлением.

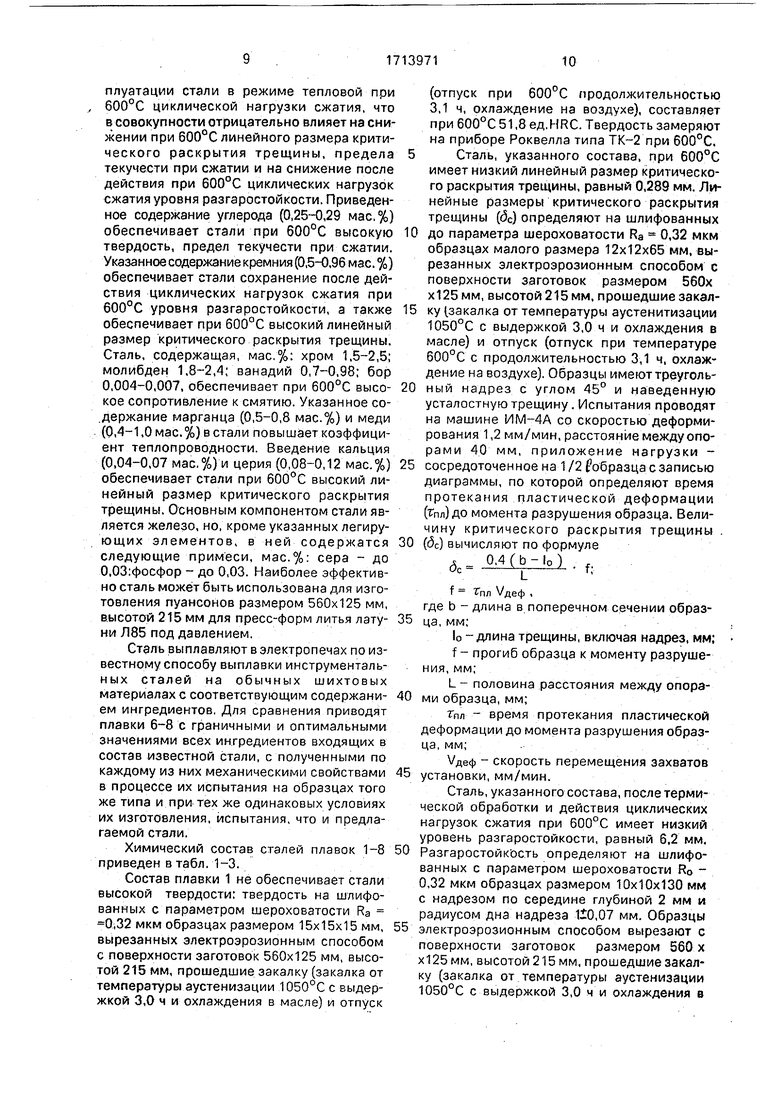

Сталь выплавляют в электропечах по известному способу выплавки инструментальных сталей на обычных шихтовых материалах с соответствующим содержанием ингредиентов. Для сравнения приводят плавки 6-8 с граничными и оптимальными значениями всех ингредиентов входящих в состав известной стали, с полученными по каждому из них механическими свойствами в процессе их испытания на образцах того же типа и при тех же одинаковых условиях их изготовления, испытания, что и предлагаемой стали.

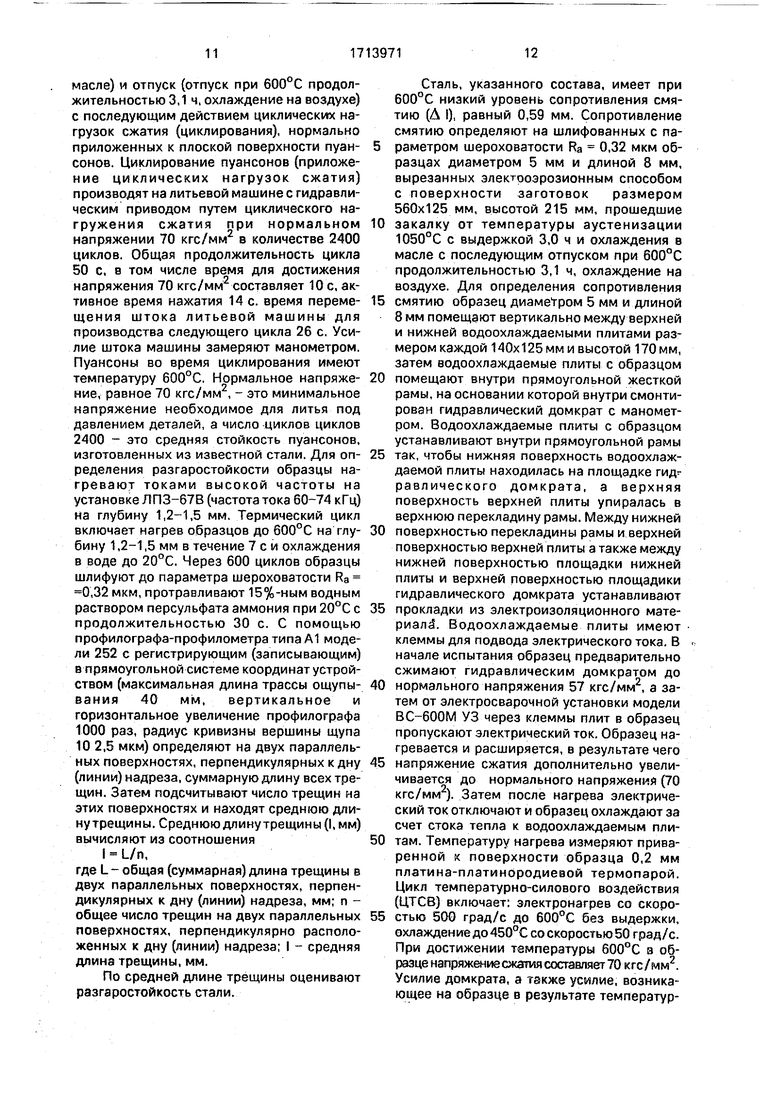

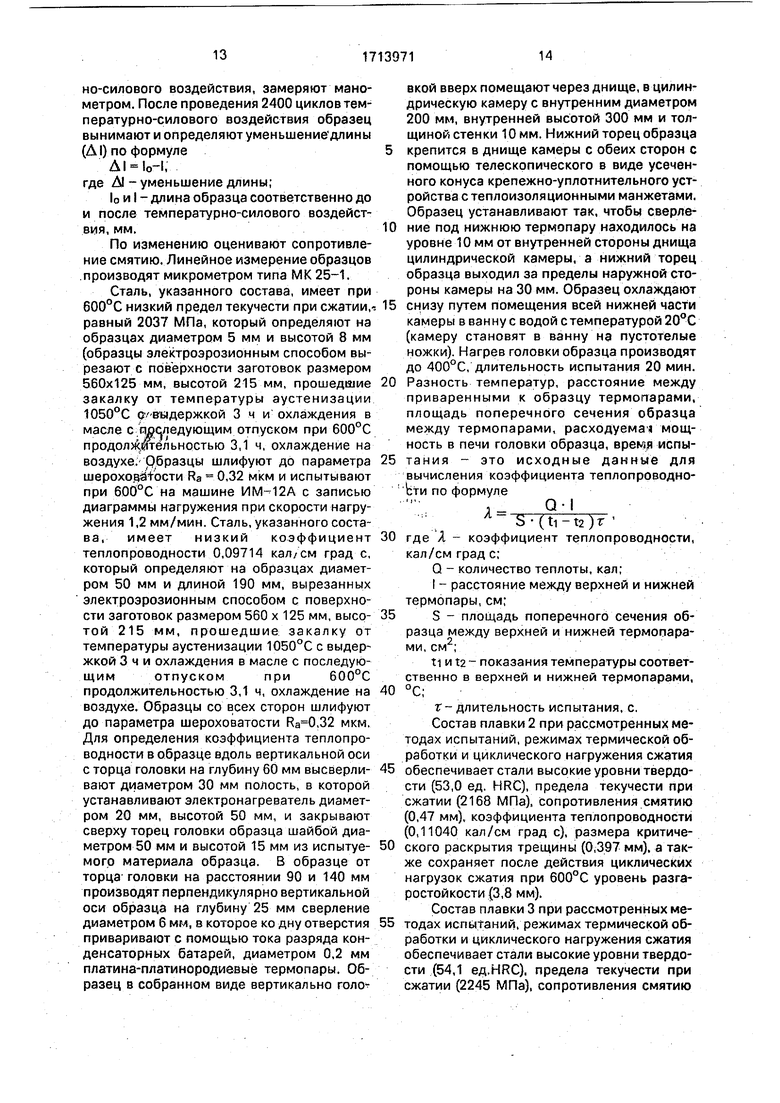

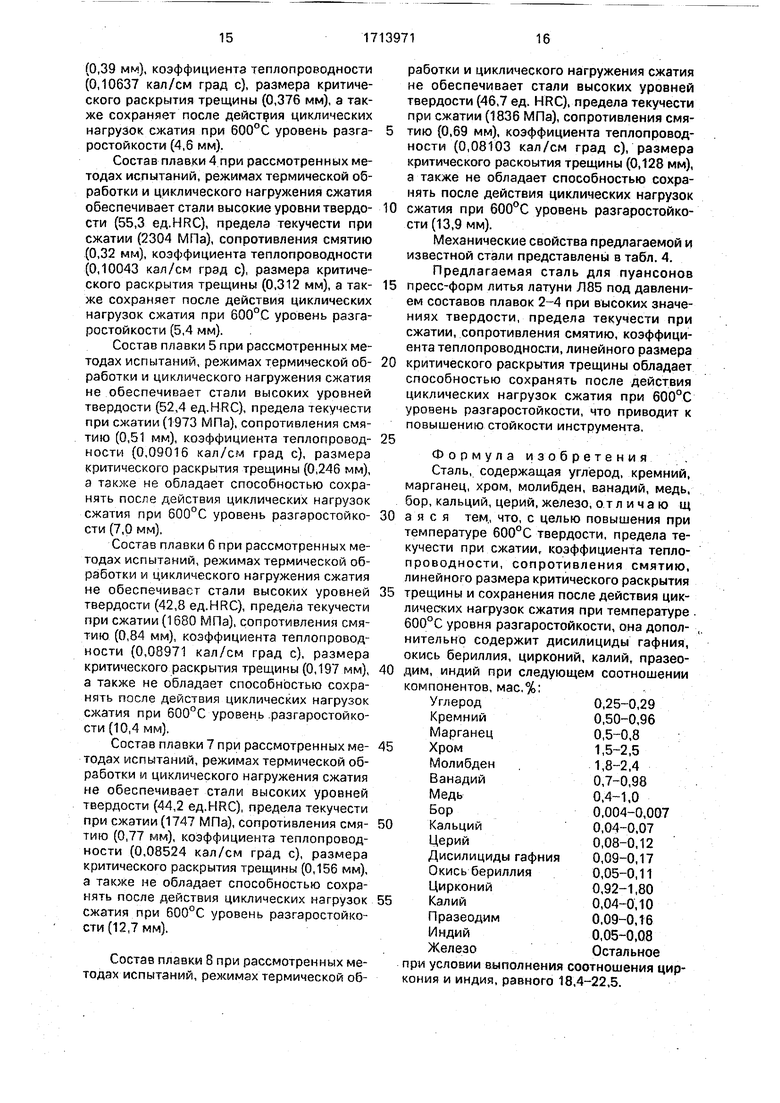

Химический состав сталей плавок 1-8 приведен в табл. 1-3.

Состав плавки 1 не обеспечивает стали высокой твердости: твердость на шлифованных с параметром шероховатости Ra 0,32 мкм образцах размером 15x15x15 мм, вырезанных электроэрозионным способом с поверхности заготовок 560x125 мм, высотой 215 мм, прошедшие закалку (закалка от температуры аустенизации 1050°С с выдержкой 3,0 ч и охлаждения в масле) и отпуск

(отпуск при 600°С продолжительностью 3,1 ч, охлаждение на воздухе), составляет при 600°С 51,8 ед. HRC. Твердость замеряют на приборе Роквелла типа ТК-2 при 600°С, 5Сталь, указанного состава, при 600°С

имеет низкий линейный размер критического раскрытия трещины, равный 0,289 мм. Линейные размеры критического раскрытия трещины ((5с) определяют на шлифованных

0 до параметра шероховатости Ra 0,32 мкм образцах малого размера 12x12x65 мм. вырезанных электроэрозионным способом с поверхности заготовок размером 560х х125мм, высотой 215 мм, прошедшие закалку (закалка от температуры аустенитизации 1050°С с выдержкой 3,0 ч и охлаждения в масле) и отпуск (отпуск при температуре 600°С с продолжительностью 3,1 ч, охлаждение на воздухе). Образцы имеюттреуголь0 ный надрез с углом 45° и наведенную усталостную трещину. Испытания проводят на машине ИМ-4А со скоростью деформирования 1,2 мм/мин, расстояние между опорами 40 мм, приложение нагрузки 5 сосредоточенное на 1/2 f образца с записью диаграммы, по которой определяют время протекания пластической деформации (Тпл) до момента разрушения образца. Величину критического раскрытия трещины .

0 ((5с) вычисляют по формуле

4 -Mlbjlkl.f,

f - пл деф ,

где b - длина в поперечном сечении образ5 ца, мм;.

1о -длинатрещины, включая надрез, мм; f - прогиб образца к моменту разрушения, мм;

L - половина расстояния между опора0 ми образца, мм;

Гпл - время протекания пластической деформации до момента разрушения образца, мм;

Удеф - скорость перемещения захватов 5 установки, мм/мин.

Сталь, указанного состава, после термической обработки и действия циклических нагрузок сжатия при 600°С имеет низкий уровень разгаростойкости, равный 6,2 мм. 0 Разгаростойкость определяют на шлифованных с параметром шероховатости RO 0,32 мкм образцах размером 10x10x130 мм с надрезом по середине глубиной 2 мм и радиусом дна надреза 1tO,07 мм. Образцы 5 электроэрозионным способом вырезают с поверхности заготовок размером 560 х х125мм, высотой 215 мм, прошедшие закалку (закалка от температуры аустенизации 1050°С с выдержкой 3,0 ч и охлаждения в

масле) и отпуск (отпуск при 600°С продолжительностью 3,1 ч. охлаждение на воздухе) с последующим действием циклических нагрузок сжатия (циклирования), нормально приложенных к плоской поверхности пуансонов. Циклирование пуансонов (приложение циклических нагрузок сжатия) производят на литьевой машине с гидравлическим приводом путем циклического нагружения сжатия при нормальном напряжении 70 кгс/мм в количестве 2400 циклов. Общая продолжительность цикла 50 с, в том числе время для достижения напряжения 70 кгс/мм составляет 10с. активное время нажатия 14с. время перемещения штока литьевой машины для производства следующего цикла 26 с. Усилие штока машины замеряют манометром. Пуансоны во время циклирования имеют температуру 600°С. Нормальное напряжение, равное 70 кгс/мм, - это минимальное напряжение необходимое для литья под давлением деталей, а число циклов циклов 2400 - это средняя стойкость пуансонов, изготовленных из известной стали. Для определения разгаростойкости образцы нагревают токами высокой частоты на установке Л ПЗ-67В (частота тока 60-74 кГц) на глубину 1,2-1,5 мм. Термический цикл включает нагрев образцов до 600°С на глубину 1,2-1,5 мм в течение 7 с и охлаждения в воде до 20°С. Через 600 циклов образцы шлифуют до параметра шероховатости Ra 0,32 мкм, протравливают 15%-ным водным раствором персульфата аммония при 20°С с продолжительностью 30 с. С помощью профилографа-профилометра типа А1 модели 252 с регистрирующим (записывающим) в прямоугольной системе координат устройством (максимальная длина трассы ощупывания 40 мм, вертикальное и горизонтальное увеличение профилографа 1000 раз, радиус кривизны вершины щупа 10 2,5 мкм) определяют на двух параллельных поверхностях, перпендикулярных к дну (линии) надреза, суммарную длину всех трещин. Затем подсчитывают число трещин на этих поверхностях и находят среднюю длину трещины. Среднюю длину трещины (I, мм) вычисляют из соотношения

l L/n,

где L - общая (суммарная) длина трещины в двух параллельных поверхностях, перпендикулярных к дну (линии) надреза, мм; п общее число трещин на двух параллельных поверхностях, перпендикулярно расположенных к дну (линии) надреза; I - средняя дпина трещины, мм.

По средней длине трещины оценивают разгаростойкость стали.

Сталь, указанного состава, имеет при 600°С низкий уровень сопротивления смятию (А I), равный 0,59 мм. Сопротивление смятию определяют на шлифованных с параметром шероховатости Ra 0,32 мкм образцах диаметром 5 мм и длиной 8 мм, вырезанных электроэрозионным способом с поверхности заготовок размером 560x125 мм, высотой 215 мм, прошедшие

0 закалку от температуры аустенизации 1050°С с выдержкой 3,0 ч и охлаждения в масле с последующим отпуском при 600°С продолжительностью 3,1 ч, охлаждение на воздухе. Для определения сопротивления

5 смятию образец диаметром 5 мм и длиной 8 мм помещают вертикально между верхней и нижней водоохлаждаемыми плитами размером каждой 140x125 мм и высотой 170мм, затем водоохлаждаемые плиты с образцом

0 помещают внутри прямоугольной жесткой рамы, на основании которой внутри смонтирован гидравлический домкрат с манометрам. Водоохлаждаемые плиты с образцом устанавливают внутри прямоугольной рамы

5 так, чтобы нижняя поверхность водоохлаждаемой плиты находилась на площадке гидг равлического домкрата, а верхняя поверхность верхней плиты упиралась в верхнюю перекладину рамы. Между нижней

0 поверхностью перекладины рамы и верхней поверхностью верхней плиты а также между нижней поверхностью площадки нижней плиты и верхней поверхностью площадики гидравлического домкрата устанавливают

5 прокладки из электроизоляционного материал. Водоохлаждаемые плиты имеют клеммы для подвода электрического тока. В начале испытания образец предварительно сжимают гидравлическим домкратом до

0 нормального напряжения 57 кгс/мм, а затем от электросварочной установки модели ВС-600М УЗ через клеммы плит в образец пропускают электрический ток. Образец нагревается и расширяется, в результате чего

5 напряжение сжатия дополнительно увеличивается до нормального напряжения (70 кгс/мм). Затем после нагрева электрический ток отключают и образец охлаждают за счет стока тепла к водоохлаждаемым плитам. Температуру нагрева измеряют приваренной к поверхности образца 0,2 мм платина-платинородиевой термопарой. Цикл температурно-силового воздействия (ЦТСВ) включает; электронагрев со скоростью 500 град/с до 600°С без выдержки, охлаждение до 450°С со скоростью 50 град/с. При достижении температуры 600°С в образце напряжение сжатия составляет 70 кгс/мм. Усилие домкрата, а также усилие, возникающее на образце в результате температурно-силового воздействия, замеряют манометром. После проведения 2400 циклов температурно-силового воздействия образец вынимают и определяют уменьшениедлины (А I) по формуле

Д1 1о-1; где AI - уменьшение длины;

1о и I -длина образца соответственно до и после температурно-силового воздействия, мм.

По изменению оценивают сопротивление смятию. Линейное измерение образцов .производят микрометром типа МК 25-1.

Сталь, указанного состава, имеет при 600°С низкий предел текучести при сжатии, равный 2037 МПа, который определяют на образцах диаметром 5 мм и высотой 8 мм (образцы электроэрозионным способом вырезают с поверхности заготовок размером 560x125 мм, высотой 215 мм, прошедшие закалку от температуры аустенизации 1050°С р/выдержкой 3 ч и охлаждения в масле с црследующим отпуском при 600°С

,1)

продолжительностью 3,1 ч, охлаждение на воздухе; рбразцы шлифуют до параметра шepoxo ioc л Ra 0,32 мкм и испытывают при 600°С на машине ИМ--12А с записью диаграммы нагружения при скорости нагружения 1,2 мм/мин. Сталь, указанного состава, имеет низкий коэффициент теплопроводности 0,09714 кал/см град с, который определяют на образцах диаметром 50 мм и длиной 190 мм, вырезанных электрозрозионным способом с поверхности заготовок размером 560 х 125 мм, высотой 215 мм, прошедшие закалку от температуры аустенизации 1050°С с выдержкой 3 ч и охлаждения в масле с последующимотпускомпри600°Спродолжительностью 3,1 ч, охлаждение на воздухе. Образцы со всех сторон шлифуют до параметра шероховатости ,32 мкм. Для определения коэффициента теплопроводности в образце вдоль вертикальной оси с торца головки на глубину 60 мм высверливают диаметром 30 мм полость, в которой устанавливают электронагреватель диаметром 20 мм, высотой 50 мм, и закрывают сверху торец головки образца шайбой диаметром 50 мм и высотой 15 мм из испытуемогр материала образца, В образце от торца головки на расстоянии 90 и 140 мм производят перпендикулярно вертикальной оси образца на глубину 25 мм сверление диаметром 6 мм, в которое ко дну отверстия приваривают с помощью тока разряда конденсаторных батарей, диаметром 0,2 мм платина-платинородиевыё термопары. Образец в собранном виде вертикально голо

вкой вверх помещают через днище, в цилиндрическую камеру с внутренним диаметром 200 мм, внутренней высотой 300 мм и толщиной стенки 10 мм. Нижний торец образца крепится в днище камеры с обеих сторон с помощью телескопического в виде усеченного конуса крепежно-уплотнительного устройства с теплоизоляционными манжетами. Образец устанавливают так, чтобы сверление под нижнюю термопару находилось на уровне 10 мм от внутренней стороны днища цилиндрической камеры, а нижний торец образца выходил за пределы наружной стороны камеры на 30 мм. Образец охлаждают снизу путем помещения всей нижней части камеры в ванну с водой с температурой 20°С (камеру становят в ванну на пустотелые ножки). Нагрев головки образца производят до 400°С, длительность испытания 20 мин. Разность температур, расстояние между приваренными к образцу термопарами, площадь поперечного сечения образца между термопарами, расходуемая мощность в печи головки образца, время испытания - это исходные данные для вычисления коэффициента теплопроводноЬти по формуле

. Q I

S-(tl-t2)r

где Я - коэффициент теплопроводности, кал/см град с;

Q - количество теплоты, кал:

I - расстояние между верхней и нижней термопары, см;

S - площадь поперечного сечения образца между верхней и нижней термопарами,

ti и t2 - показания температуры соответственно в верхней и нижней термопарами, °С;

г-Длительность испытания, с.

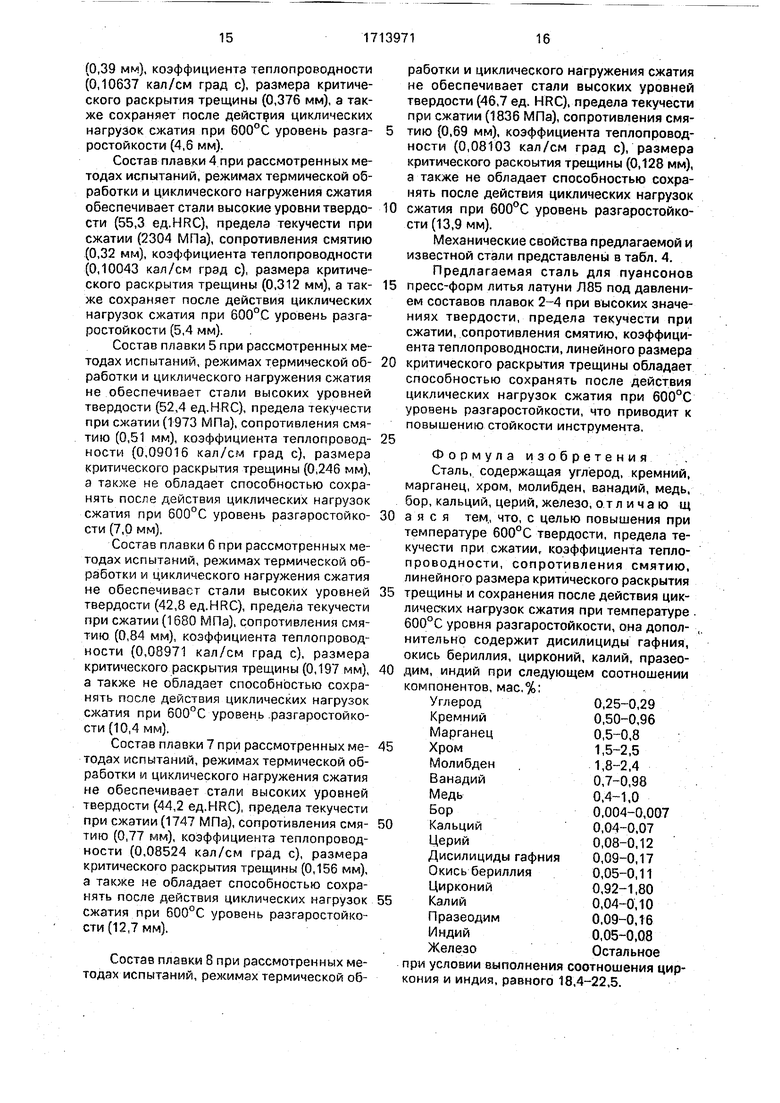

Состав плавки 2 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали высокие уровни твердости (53,0 ед. HRC), предела текучести при сжатии (2168 МПа), сопротивления смятию (0,47 мм), коэффициента теплопроводности (0,11040 кал/см град с), размера критического раскрытия трещины (0,397 мм), а также сохраняет после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости (3,8 мм).

Состав плавки 3 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали высокие уровни твердости (54,1 ед.НЯС). предела текучести при сжатии (2245 МПа), сопротивления смятию

(0,39 мм), коэффициента теплопроводности (0,10637 кал/см град с), размера критического раскрытия трещины (0,376 мм), а также сохраняет после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости (4,6 мм).

Состав плавки 4 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали высокие уровни твердости (55,3 ед.НЯС), предела текучести при сжатии (2304 МПа), сопротивления смятию (0,32 мм), коэффициента теплопроводности (0,10043 кал/см град с), размера критического раскрытия трещины (0,312 мм), а также сохраняет после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости (5,4 мм).

Состав плавки 5 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (52,4 ед.НРС), предела текучести при сжатии (1973 МПа), сопротивления смятию (0,51 мм), коэффициента теплопроводности (0,09016 кал/с 1 град с), размера критического раскрытия трещины (0,246 мм), а также не обладает способностью сохранять после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости (7,0 мм).

Состав плавки 6 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (42,8 ед.НРС), предела текучести при сжатии (1680 МПа), сопротивления смятию (0,84 мм), коэффициента теплопроводности (0,08971 кал/см град с), размера критического раскрытия трещины (0,197 мм), а также не обладает способностью сохранять после действия циклических нагрузок сжатия при 600°С уровень .разгаростойкости (10,4 мм).

Состав плавки 7 при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (44,2 ед.НЯС), предела текучести при сжатии (1747 МПа), сопротивления смятию (0,77 мм), коэффициента теплопроводности (0,08524 кал/см град с), размера критического раскрытия трещины (0,156 мм), а также не обладает способностью сохранять после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости(12,7мм).

Состав плавки В при рассмотренных методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (46,7 ед. HRC), предела текучести при сжатии (1836 МПа), сопротивления смятию (0,69 мм), коэффициента теплопроводности (0,08103 кал/см град с), размера критического раскоытия трещины (0,128 мм), а также не обладает способностью сохранять после действия циклических нагрузок 0 сжатия при 600°С уровень разгаростойкости(13,9мм).

Механические свойства предлагаемой и известной стали представлены в табл. 4.

Предлагаемая сталь для пуансонов 5 пресс-форм литья латуни Л85 под давлением составов плавок 2-4 при высоких значениях твердости, предела текучести при сжатии, сопротивления смятию, коэффициента теплопроводности, линейного размера 0 критического раскрытия трещины обладает способностью сохранять после действия циклических нагрузок сжатия при 600°С уровень разгаростойкости, что приводит к повышению стойкости инструмента. 5

Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, медь, бор, кальций, церий, железо, о.тл ича ю щ 0 а я с я тем., что, с целью повышения при температуре 600°С твердости, предела текучести при сжатииг коэффициента теплопроводности, сопротивления смятию, линейного размера критического раскрытия 5 трещины и сохранения после действия циклических нагрузок сжатия при температуре 600°С уровня разгаростойкости, она дополнительно содержит дисилициды гафния, окись бериллия, цирконий, калий, празео0 ,цим, индий при следующем соотношении компонентов, мас.%;Углерод0,25-0,29

Кремний0,50-0,96

Марганец0,5-0,8

5 Хром1,5-2,5

Молибден .1,8-2,4

Ванадий0,7-0,98

Медь0,4-1,0

Бор0,004-0,007

0 Кальций0,04-0,07

Церий0,08-0,12

Дисилициды гафния 0,09-0,17 Окись бериллия0,05-0,11

Цирконий0,92-1,80

5 Калий0,04-0,10

Празеодим0,09-0,16

Индий0,05-0,08

ЖелезоОстальное

прм условии выполнения соотношения циркония и индия, равного 18,4-22,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1989 |

|

SU1664869A1 |

| Сталь | 1990 |

|

SU1717668A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Сталь | 1987 |

|

SU1406206A1 |

| Сталь | 1990 |

|

SU1763511A1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Сталь | 1988 |

|

SU1498818A1 |

| Сталь | 1988 |

|

SU1548250A1 |

| Сталь | 1987 |

|

SU1498816A1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления пуансонов, имеющих разогрев рабочей поверхности до 600°С, размером 560x125 мм, высотой 215 мм для пресс-форм литья латуни Л85 под давлением. Цель изобретения - повышение при 600°С твердости, предела текучести при сжатии коэффициента теплопроводности, сопротивления смятию, линейного размера критического раскрытия трещины и сохранения после действия Циклических нагрузок сжатия при бОО^С уровня разгаростойкостй. Предлагаемая сталь содержит, мас.%: углерод 0,26-0,29; кремний 0,5-0,96, марганец 0,5-0,8; хром 1,5-2,5; молибден 1,8-2,4; ванадий 0,7-0,98; медь 0,4- 1,0; бор 0,004-0,007; .кальций 0,04-0,07; церий 0,08-0,12; дисилйцид гафния 0,09- 0,17; окисы бериллия 0,05-0,11; цирконий 0,92-1,80; калий 0,04-0,10; празеодим 0,09- 0,16; индий 0.05-0,08; железо - остальное, при условии выполнения соотношения циркония и индия, равны 18,4-22,5. 4 табл.

Таблица 2

Таблица 3

| Сталь | 1984 |

|

SU1288206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-22—Подача