СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО БИСЕРА | 1994 |

|

RU2081859C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОИДИЗИРОВАННЫХ ПОЛИДИСПЕРСНЫХ ПОРОШКОВ | 2010 |

|

RU2434715C1 |

| Способ изготовления стеклянных микрошариков | 1988 |

|

SU1701652A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ СТЕКЛЯННЫХ СФЕР | 2007 |

|

RU2336293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2459852C1 |

| КАМЕРА ФОРМОВАНИЯ И СТАБИЛИЗАЦИИ ПОВЕРХНОСТИ БИСЕРНЫХ СТЕКЛЯННЫХ ШАРИКОВ | 2001 |

|

RU2201903C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2069672C1 |

| ПРОНИЦАЕМАЯ ДЛЯ КОПТИЛЬНОГО ДЫМА И ПАРОВ ВОДЫ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ СМЕСИ С НАТУРАЛЬНЫМ ВНЕШНИМ ВИДОМ | 2004 |

|

RU2341090C9 |

| ЛЕГКИЕ ЦЕМЕНТНЫЕ ПАНЕЛИ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2005 |

|

RU2414351C2 |

Изобретение относится к промышленности стройматериалов, в частности к стекольной промышленности, и может найти применение в приборостроении и нефтедобывающей промышленности. Цель изобретения - повышение стабильности размеров изготавливаемых шариков при обеспечении высокой степени сферичности. Сущность способа заключается в том, что из стекломассы изготавливают заготовки, длина которых в 350 и более раз превышает их диаметр. Сфероидизацию их осуществляют расплавлением сначала торца, а затем всей заготовки. 2 ил.

Изобретение относится к технологии изготовления микрошариков из термопластичного материала, например стекла, которые могут быть использованы в качестве бисера и шариков в наконечниках шариковых ручек, может найти применение в стекольной, строительной и нефтедобывающей промышленности, а также в приборостроении.

Цель изобретения - повышение стабильности размеров изготавливаемых шариков при обеспечении высокой степени сферичности.

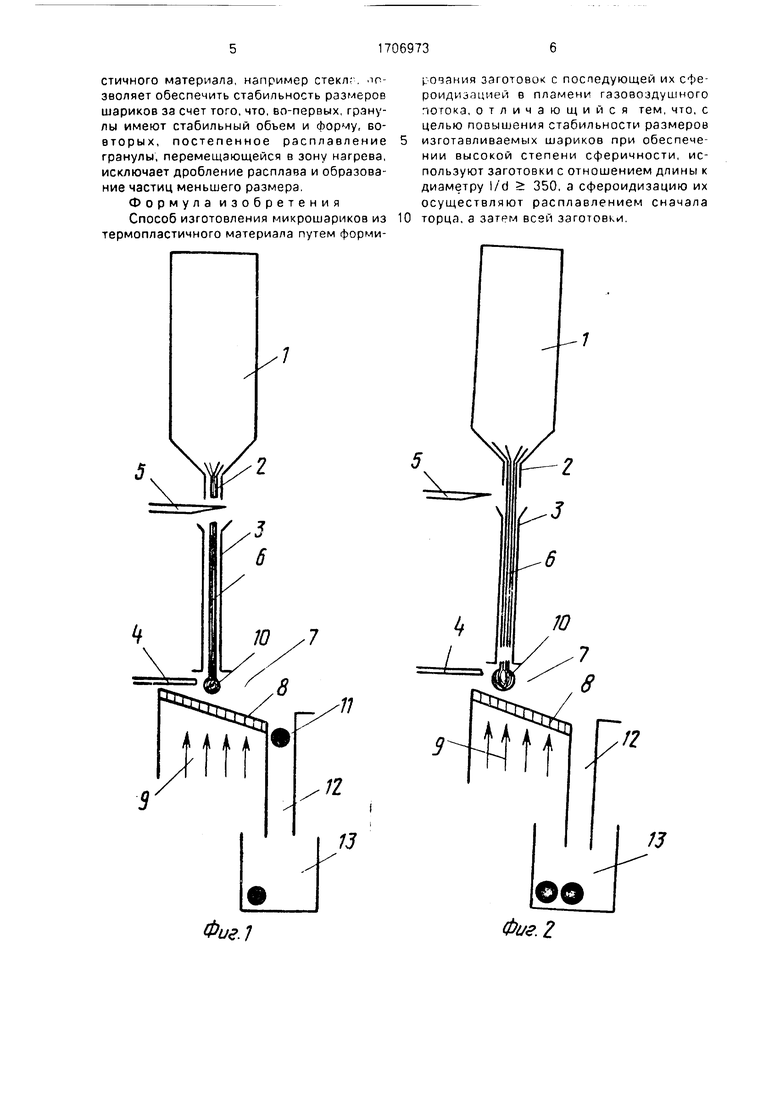

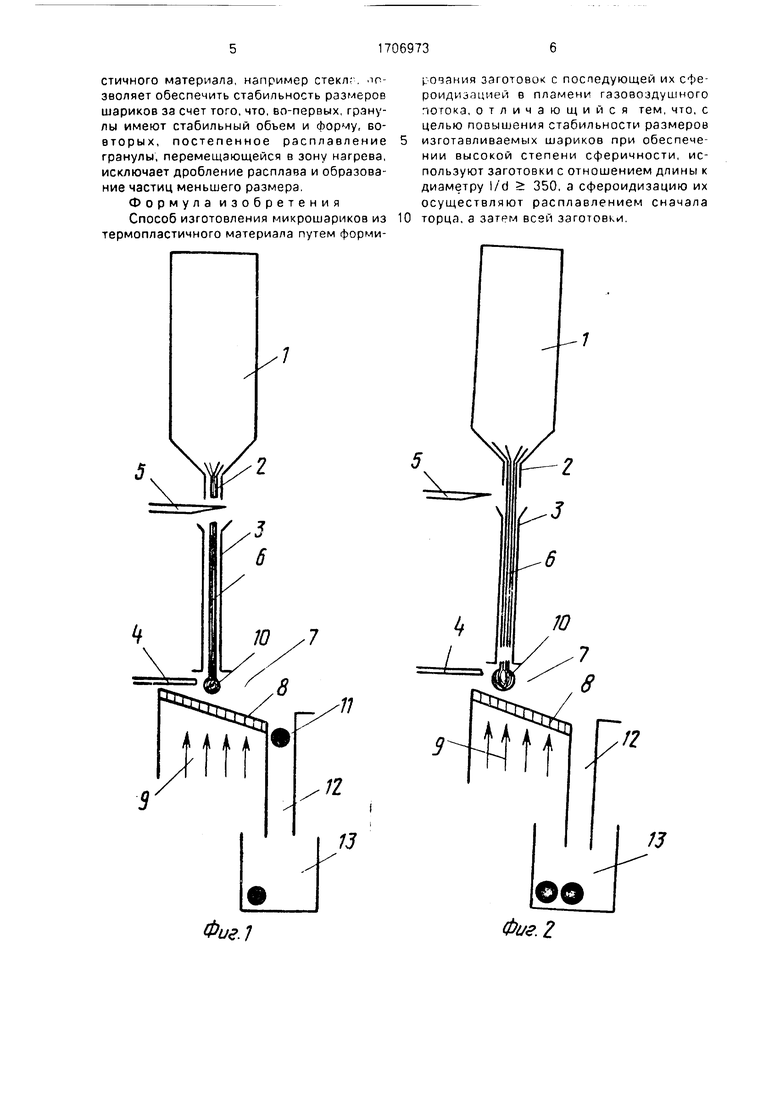

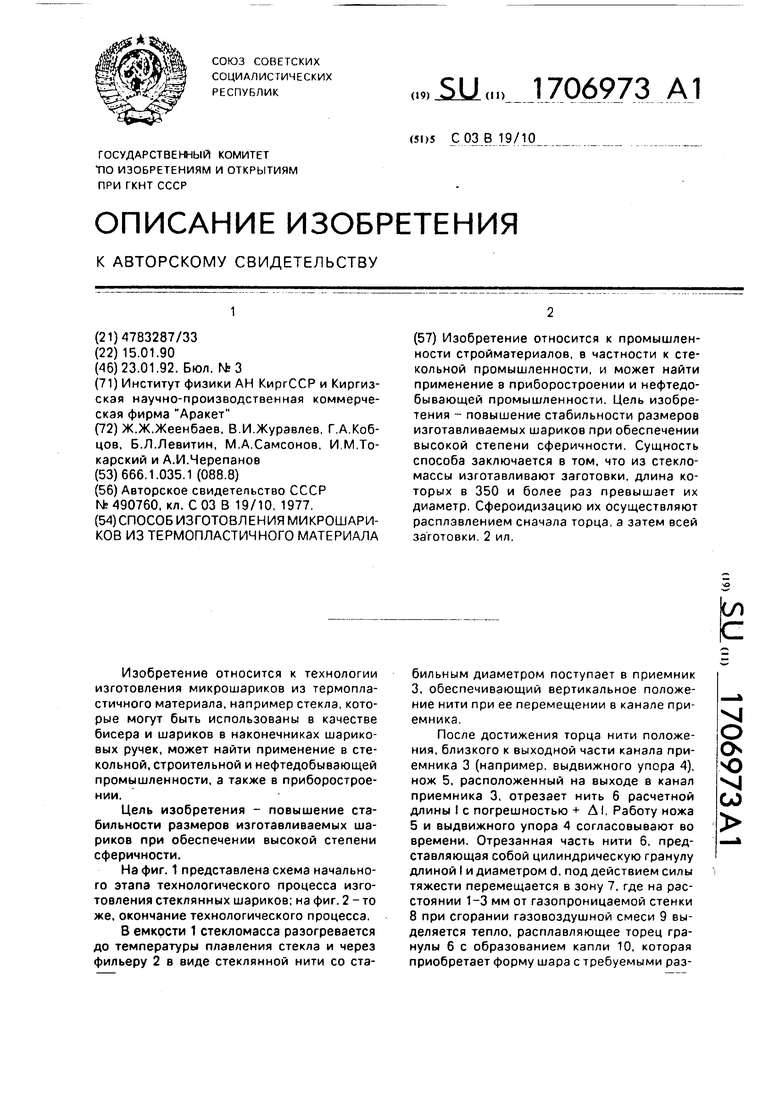

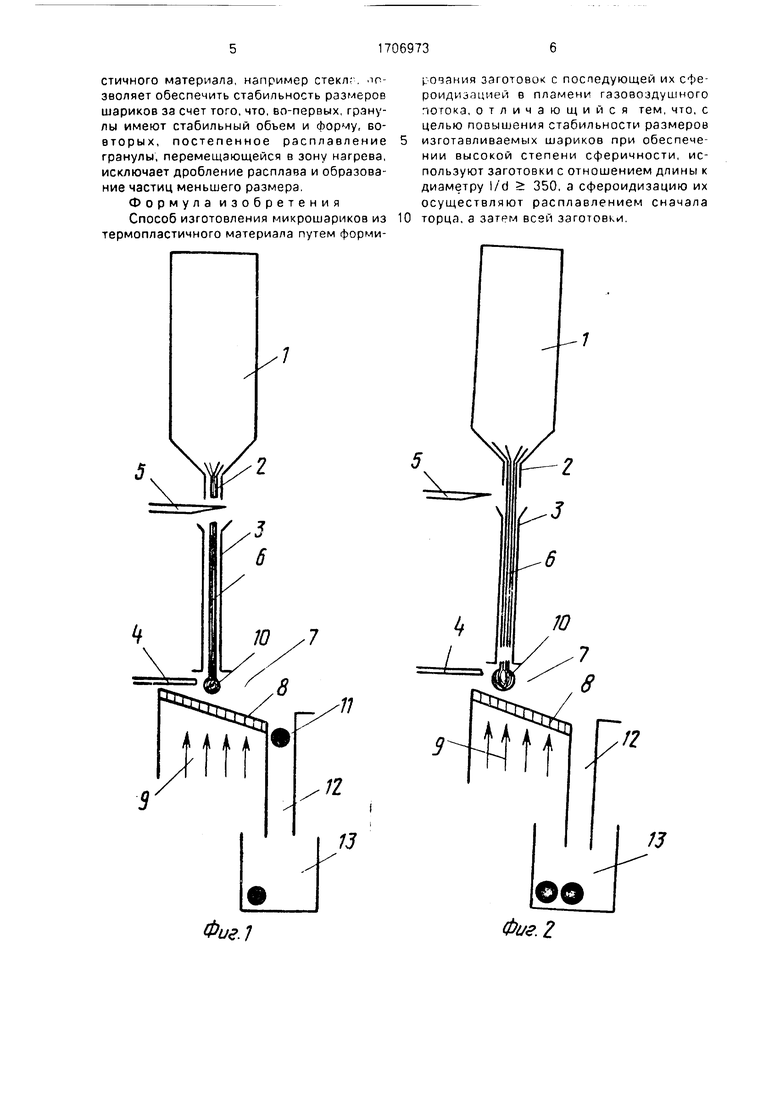

На фиг. 1 представлена схема начального этапа технологического процесса изготовления стеклянных шариков; на фиг. 2 - то же, окончание технологического процесса.

В емкости 1 стекломасса разогревается до температуры плавления стекла и через фильеру 2 в виде стеклянной нити со стабильным диаметром поступает в приемник 3, обеспечивающий вертикальное положение нити при ее перемещении в канале приемника.

После достижения торца нити положения, близкого к выходной части канала приемника 3 (например, выдвижного упора 4), нож 5, расположенный на выходе в канал приемника 3, отрезает нить 6 расчетной длины I с погрешностью + Д1. Работу ножа 5 и выдвижного упора 4 согласовывают во времени. Отрезанная часть нити 6, представляющая собой цилиндрическую гранулу длиной I и диаметром d. под действием силы тяжести перемещается в зону 7. где на расстоянии 1-3 мм от газопроницаемой стенки 8 при сгорании газовоздушной смеси 9 выделяется тепло, расплавляющее торец гранулы 6 с образованием капли 10, которая приобретает форму шара с требуемыми разVI

О

о чэ VI со

мерами после расплавления всей гранулы 6. Полученный шарик 11 по наклонной газопроницаемой стенке 8 скатывается в холодильную камеру 12 и накапливается в сборнике 13.

Одновременно со скатыванием готового шарика 11 ножом 5 формируется следующая цилиндрическая гранула и после ее расплавления аналогично первому образуется следующий шарик, цикл повторяется.

Существенным в предлагаемом способе является обеспечение необходимого соотношения диаметра d и длина гранулы I, которое определяют из равенства

.(1)

где D - диаметр изготовленного стеклянного шарика;

d - диаметр цилиндрической гранулы: I - длина цилиндрической гранулы. Точность (воспроизводимость) размеров шарика определяется точностью получения объема цилиндрической гранулы, при расплавлении которой он получен. При этом стабильность диаметра гранулы обеспечивается технологией изготовления стеклянной нити, заимствованной в большей части из технологии изготовления оптического стекловолокна, а стабильность длины гранулы I определяется точностью разрезки стеклянной нити на отрезки требуемой длины.

Очевидно, что при достигнутой точности разрезки нити Д точность получения объема гранулы увеличивается с увеличением длины гранулы I, в этом случае уменьшается вклад от погрешности изготовления

L-I + 2Л1,(2) где L - длина гранулы при изготовлении;

I - расчетная длина гранулы, определяется по формуле (1) при заданном D и принятом d;

Д| - погрешность с учетом толщины одностороннего реза и скалывания материала.

Достаточно простыми способами при резке стекловолокна может быть достигнута точность Al d, при d 0,1-0,2 мм ,1-0,2 мм.

При указанном значении Д| необходимая точность получения гранулы требуемого объема, обеспечивающего при расплавлении получение шарика заданного размера с высокой точностью - D+ 0,002 мм, может быть получена при ограничении значений заготовки соотношением

.

Однако, при таком соотношении размеров гранулы ее расплавление следует проводить при нагревании с одного конца при одновременном перемещении в зону расплавления. При нагреве гранулы до температуры плавления сразу по всему объему

образуется, как правило, не один шарик необходимого размера, а несколько шариков меньших размеров, т.е. происходит дробление гранулы на отдельные капли.

П р и м е р 1. Требуется получить стеклянные шарики диаметром 1 мм с допуском +0,002 мм. Принимаем ,1 мм и рассчитываем по формуле (1).

2 D

I я - 66,66 мм

Проверяем l/d 66,66/0,1 666.6. что больше 350.

Принимаем Д1 d 0,1 мм и рассчитываем минимальный и максимальный размер шариков, образующихся из гранул, длина которых меняется от минимальной до максимальной

LMHH I-2Ah 66,46 MM.

(-„экс- И 2 Д| 66,86 мм. Размер соответствующих шариков ра вен

п3 - 3 н2

ь мин - К U

0,9969 ;0мин 0.999 мм :

30

Ойакс | d2 Laxc 1.003 ;ОМЭкс 1.001 мм

50

Вывод: образующиеся шарики входят в требуемый диапазон размеров.

П р и м е р 2. Требуется получить шарики тс диаметоом 1 мм с допуском ±0,002. Принимаем ,12 мм и повторяем указанную выше последовательность вычислений.

1 | 46.30 мм; (350)

, 46,3-0,24 46,06; 03Мин 0,9949: .9983 мм;

1макс 46,3+ 0,24 46,54: 03макСН .ООбЗ.- Ома.ссН.ООП ММ.

Вывод: образующиеся здесь шарики так- с же входят в требуемый диапазон размеров.

П р и м е р 3. Требуется получить стеклянные шарики диаметром 1 мм с допуском +0,002. Принимаем ,15 и вычисляем минимальные и максимальные размеры частиц

,. i .J

1 3

г 29.63 мм: . что

0,0225 меньше 350.

,63-0,,33. 03Мин-0.9899; ,9966 мм;

551ма с 29,93 мм: О3макс 1,0101: Омакс 1,0033 ММ.

Вывод: шарики не удовлетворяют тре буемой точности +0,002 мм.

Использование предлагаемого способа изготовления микрошариков из термопластичного материала, например стеклг. ЛР- зеоляет обеспечить стабильность размеров шариков за счет того, что, во-первых, гранулы имеют стабильный объем и форму, во- вторых, постепенное расплавление гранулы, перемещающейся в зону нагрева, исключает дробление расплава и образование частиц меньшего размера.

Формула изобретения Способ изготовления микрошариков из термопластичного материала путем форми/

рочания заготовок с последующей их сфе- роидиэацией в пламени газовоздушного потока, отличающийся тем, что, с целью повышения стабильности размеров изготавливаемых шариков при обеспечении высокой степени сферичности, используют заготовки с отношением длины к диаметру l/d 350, а сфероидизацию их осуществляют расплавлением сначала торца, а затем всей заготовки.

| Способ изготовления мелких стеклоизделий | 1973 |

|

SU490760A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-01-23—Публикация

1990-01-15—Подача