Изобретение относится к стекольной промышленности, а также может быть использовано в промышленности строительных материалов и др.

Известно устройство для изготовления стеклянных шариков, преимущественно микрошариков, включающее несколько термокамер, в которых установлен пневматический питатель с циклоном, фурмы с нагревателями и др. [1].

Недостатком описанного устройства являются конструктивная сложность и необходимость для его работы очищенной сухой стеклянной крошки одной фракции, что вызывает низкую эффективность устройства и нестабильность физико-механических свойств получаемых стеклошариков.

Наиболее близким к изобретению по совокупности существенных признаков является устройство для реализации способа изготовления стеклянных шариков, состоящее из корпуса термокамеры, нагревателя, загрузочного люка, люка выгрузки и др. [2].

Недостатком описанного устройства являются необходимость выравнивания температур стенок корпуса термокамеры охлаждающим реагентом (т.е. необходим отвод излишнего тепла из внутреннего объема камеры) и отсутствие стабильного равномерного поля температур по внутреннему объему камеры, что приводит к низкому качеству продукции - нестабильности большинства физико-механических характеристик (сферичность, прочность, температурный коэффициент линейного расширения и др.) стеклянных шариков, ведет к их последующему растрескиванию на стадиях выгрузки, классификации и т.п., следовательно, вызывает низкую производительность устройства в целом.

Цель изобретения - повышение качества поверхности бисерных стеклянных шариков путем ее стабилизации (увеличения коэффициента сферичности поверхности).

Указанная цель достигается тем, что в камере формования и стабилизации поверхности бисерных стеклянных шариков корпус термокамеры дополнительно снабжен нижним и верхним полыми корпусными элементами - стабилизаторами, выполненными в форме усеченного четырехугольного пирамидального профиля и установленными соосно относительно наклонной верхней стенки корпуса термокамеры, имеющего в поперечном сечении вид прямоугольного диффузора или конфузора, при этом размещенного от люка выгрузки на расстоянии (0,25-0,6)L, где L - длина корпуса термокамеры, а наклонная верхняя стенка корпуса термокамеры снабжена механизмом трансформации.

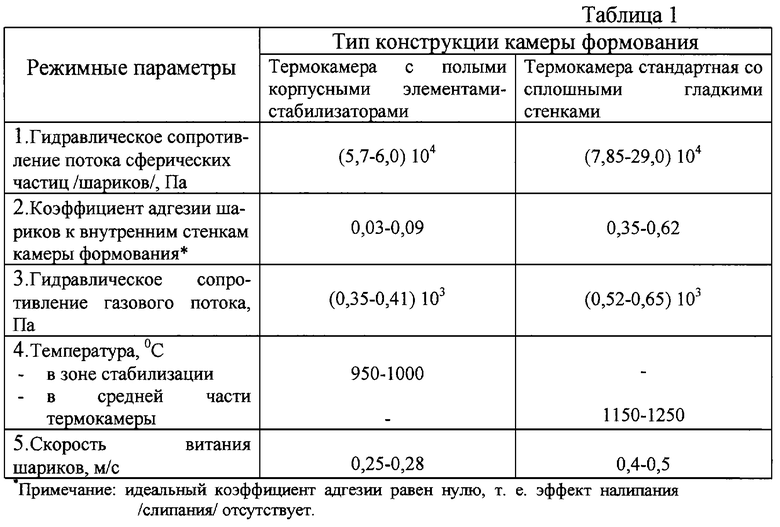

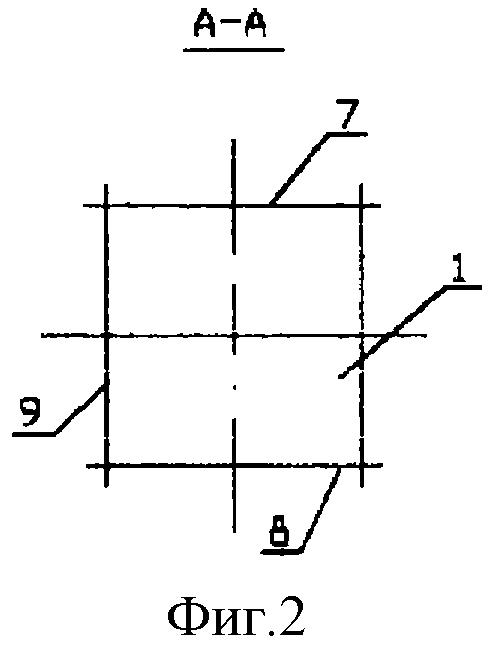

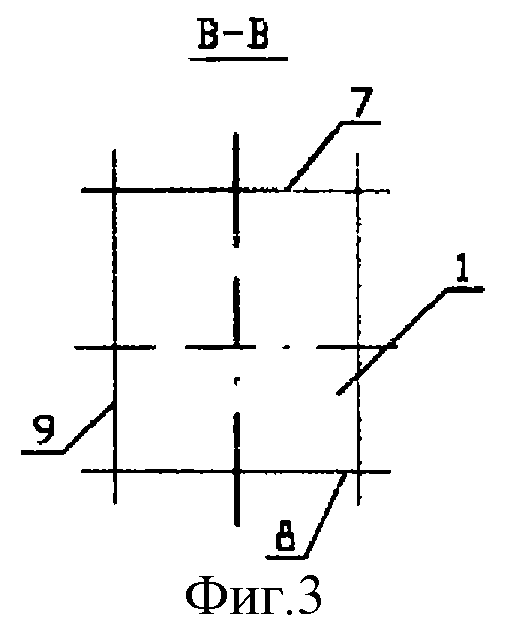

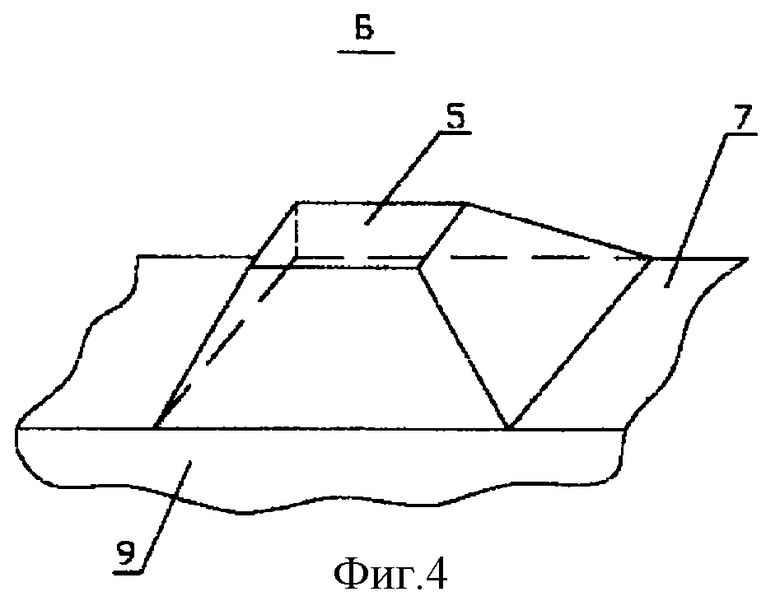

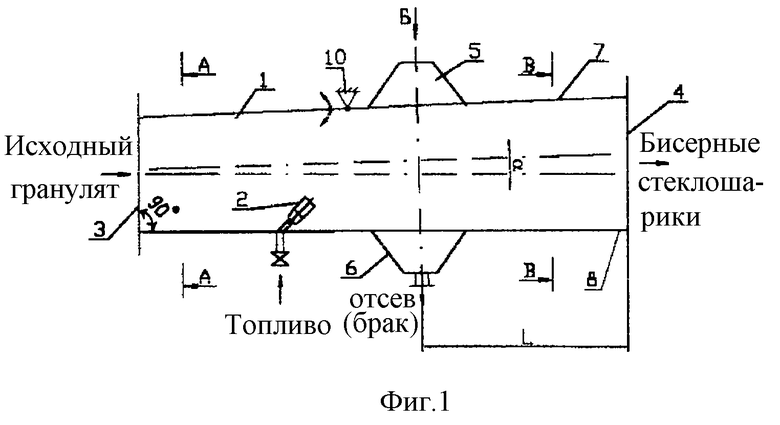

На фиг.1-4 схематично изображено заявляемое устройство - камера формования и стабилизации поверхности бисерных стеклянных шариков.

Устройство содержит корпус термокамеры 1, нагреватель 2, загрузочный люк исходного гранулята 3, люк выгрузки кондиционных бисерных стеклянных шариков 4, верхний полый корпусной элемент - стабилизатор 5, нижний полый корпусной элемент - стабилизатор 6, наклонную верхнюю стенку корпуса термокамеры 7, горизонтальную нижнюю стенку корпуса термокамеры 8, боковые вертикальные стенки корпуса термокамеры 9 и механизм трансформации 10 верхней стенки корпуса термокамеры. Элементы стабилизаторов 5 и 6 образуют в корпусе термокамеры 1 так называемую зону стабилизации поверхности бисерных стеклянных шариков.

Конструкция устройства предусматривает "обратную схему" загрузки исходных гранул и выгрузки бисерных стеклянных шариков: загрузка осуществляется через люк выгрузки 4, а выгрузка бисерных шариков через загрузочный люк 3.

Устройство работает следующим образом: подготовленный исходный стеклогранулят заданного химического и фракционного составов через загрузочный люк 3 подается с определенной скоростью в корпус термокамеры 1, оплавляется до сферической формы (стеклошариков) посредством нагревателя 2 и попадает в зону стабилизации, образованную нижним 6 и верхним 5 полыми корпусными элементами - стабилизаторами, где происходит стабилизация полученной сферической поверхности шариков и выгрузка готовых изделий бисерных стеклянных шариков через люк выгрузки 4.

Стабилизация поверхности шариков (повышение коэффициента сферичности шариков) происходит вследствие резкого снижения скорости отформованных гранул за счет искусственно созданного разрежения и эффекта эндотермического удара в зоне, образованной нижним и верхним полыми корпусными элементами - стабилизаторами. Выполнение корпусных элементов 5 и 6 полыми позволяет поддерживать оптимальное и стабильное гидравлическое сопротивление потока сферических частиц (шариков), а также предотвращает их прилипание к внутренним стенкам по всей длине камеры формования (см. табл.1, строки 1 и 2). Кроме того, нижний корпусной элемент вследствие сказанного выполняет роль первичного классификатора - все шарики (включая брак), размеры которых меньше заданных, посредством специального патрубка удаляются из устройства.

Исполнение элементов - стабилизаторов в форме усеченного пирамидального профиля и установленных соосно относительно наклонной верхней стенки корпуса термокамеры позволяет уменьшить гидравлическое сопротивление газовых потоков и температуру в зоне стабилизации (см. табл.1, строки 3 и 4), что приводит к снижению скорости витания шариков, т.е. увеличению длительности их пребывания в указанной зоне (см. табл.1, строка 5).

Размещение зоны стабилизации от люка выгрузки на расстоянии (0,25-0,6)L, где L - длина корпуса термокамеры, позволяет создавать максимальный перепад температур - эндоудар и получать оптимальный удельный расход эжектируемого потока "газ - шарик" на стабилизацию поверхности бисерных стеклянных шариков. Поэтому проводились испытания для определения оптимального расстояния (см. табл.2).

Максимальный расход эжектируемого потока (производительность устройства) получался при изменении проходного сечения корпуса термокамеры (диффузора или конфузора) за счет установки элементов - стабилизаторов на расстоянии от 0,6L до 0,25L. Расход эжектируемого потока при уменьшении расстояния (менее 0,25L) был недостаточен для полноценного заполнения зоны стабилизации и эффекта эндотермического удара достичь не удавалось. Длительность процесса стабилизации поверхности шариков сводилась к нулевому эффекту. Расход эжектируемого потока при увеличении расстояния (более 0,6L) нарушал тепловой баланс термокамеры и зоны стабилизации: резкое повышение температуры приводило к массовому налипанию шариков на стенки элементов - стабилизаторов и слипание их друг с другом. Кроме этого, эффект эндотермического удара также не был достигнут.

Дополнительный положительный эффект создает выполнение поперечного сечения корпуса термокамеры в виде прямоугольного диффузора или конфузора, режимные параметры и размеры которого могут регулироваться механизмом трансформации посредством перемещения "вверх-вниз" верхней стенки корпуса термокамеры 7 для выбора оптимального угла трансформации α и достижения максимальной производительности установки по кондиционному продукту.

Таким образом, предлагаемое техническое решение позволяет повысить качество поверхности бисерных стеклянных шариков.

Источники информации

1. Авт. св. СССР 1321707, кл. C 03 B 19/10, 1986.

2. Патент СССР 353399, кл. C 03 B 19/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА-КАЛИБРАТОР ДЛЯ ФОРМОВАНИЯ И ЗАКАЛКИ СИЛИКАТНЫХ СФЕРИЧЕСКИХ МИКРОИЗДЕЛИЙ | 2001 |

|

RU2199495C2 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2008 |

|

RU2394869C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| СПОСОБ ВЫГРУЗКИ И ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА ДЛЯ СОРТИРОВКИ, СУШКИ, ХРАНЕНИЯ, А ТАКЖЕ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ХРАНИЛИЩЕ СЫПУЧИХ МАТЕРИАЛОВ, СПОСОБ СУШКИ СЫПУЧИХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388886C2 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ | 2017 |

|

RU2658041C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2380398C1 |

| Скруббер для теплообмена и пылегазоулавливания | 1979 |

|

SU997755A1 |

| РЕАКТОР СИНТЕЗА ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ ПЛАМЕННЫМ ГИДРОЛИЗОМ | 2008 |

|

RU2378194C2 |

Изобретение относится к стекольной промышленности, а также может быть использовано в промышленности строительных материалов и др. Техническая задача изобретения - повышение качества поверхности бисерных стеклянных шариков. В камере формования и стабилизации поверхности бисерных стеклянных шариков корпус термокамеры дополнительно снабжен нижним и верхним полыми корпусными элементами-стабилизаторами, выполненными в форме усеченного четырехугольного пирамидального профиля. Стабилизаторы установлены соосно относительно наклонной верхней стенки корпуса термокамеры, имеющего в поперечном сечении вид прямоугольного диффузора или конфузора, при этом размещенного от люка выгрузки на расстоянии (0,25-0,6)L, где L - длина корпуса термокамеры, а наклонная верхняя стенка корпуса термокамеры снабжена механизмом трансформации. 2 табл., 4 ил.

Камера формования и стабилизации поверхности бисерных стеклянных шариков, включающая корпус термокамеры, нагреватель, загрузочный люк и люк выгрузки, отличающаяся тем, что корпус термокамеры дополнительно снабжен нижним и верхним полыми корпусными элементами-стабилизаторами, выполненными в форме усеченного четырехугольного пирамидального профиля и установленными соосно относительно наклонной верхней стенки корпуса термокамеры, имеющего в поперечном сечении вид прямоугольного диффузора или конфузора, при этом размещенного от люка выгрузки на расстоянии (0,25-0,6)L, где L - длина корпуса термокамеры, а наклонная верхняя стенка корпуса термокамеры снабжена механизмом трансформации.

| 0 |

|

SU353399A1 | |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ЛЕНТЫ КОНВЕЙЕРА | 1990 |

|

RU2017677C1 |

| Устройство для изготовления стеклянных шариков,преимущественно микрошариков | 1986 |

|

SU1321707A2 |

| US 4643753 А, 17.02.1987 | |||

| БЫТОВАЯ ТКАНЬ | 2001 |

|

RU2178024C1 |

| СПОСОБ БЛОКИРУЕМОГО ОСТЕОСИНТЕЗА ПРОКСИМАЛЬНЫХ ПЕРЕЛОМОВ БЕДРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595090C2 |

Авторы

Даты

2003-04-10—Публикация

2001-03-12—Подача