Изобретение относится к дорожному строительству, в частности к получению модификатора, повышающего ад- гезионную способность вяжущих материалов (битумов, смол, дегтей и др.) используемых для устройства дорожных покрытий, герметизации швов, кровель и др.

31

Целью изобретения является повышение технологичности модификатора (за смет того, что модификатор поддается измельчению, это облегчает технологические операции с ним), упрощение способа получения,

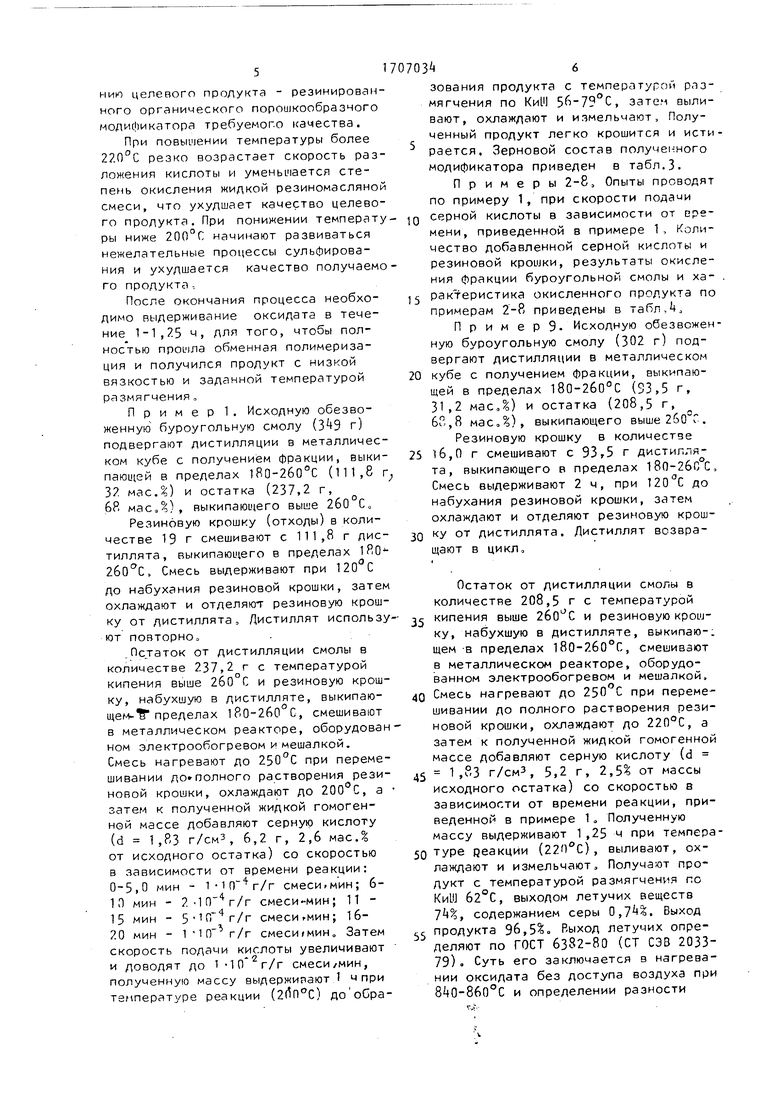

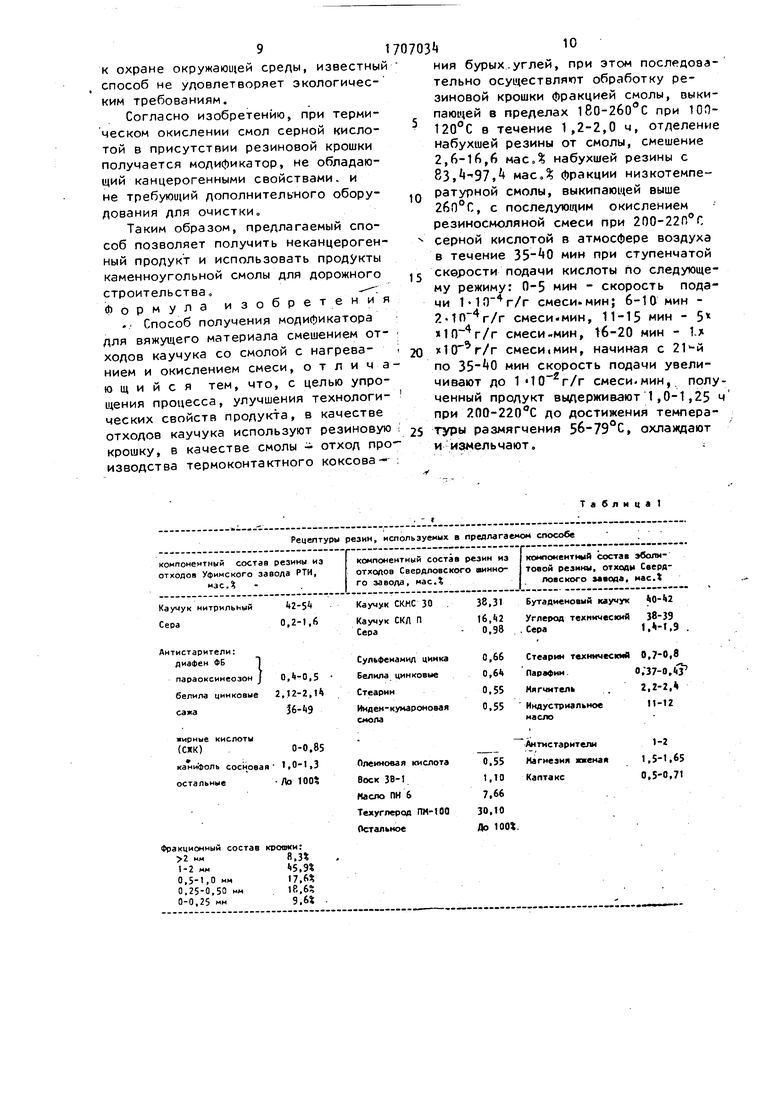

В способе, используют следующие вепестпа: В качестве некондиционных отходов каучука используют резиновую крошку. При этом используют отходы резины на основе нитрильного метил- стирольного и бутадиенового каучуков В табл„1 представлены рецептуры для получения вулканизатов каучуков (резин), чьи отходы в виде резиновой крошки используют в предлагаемом спо собе„

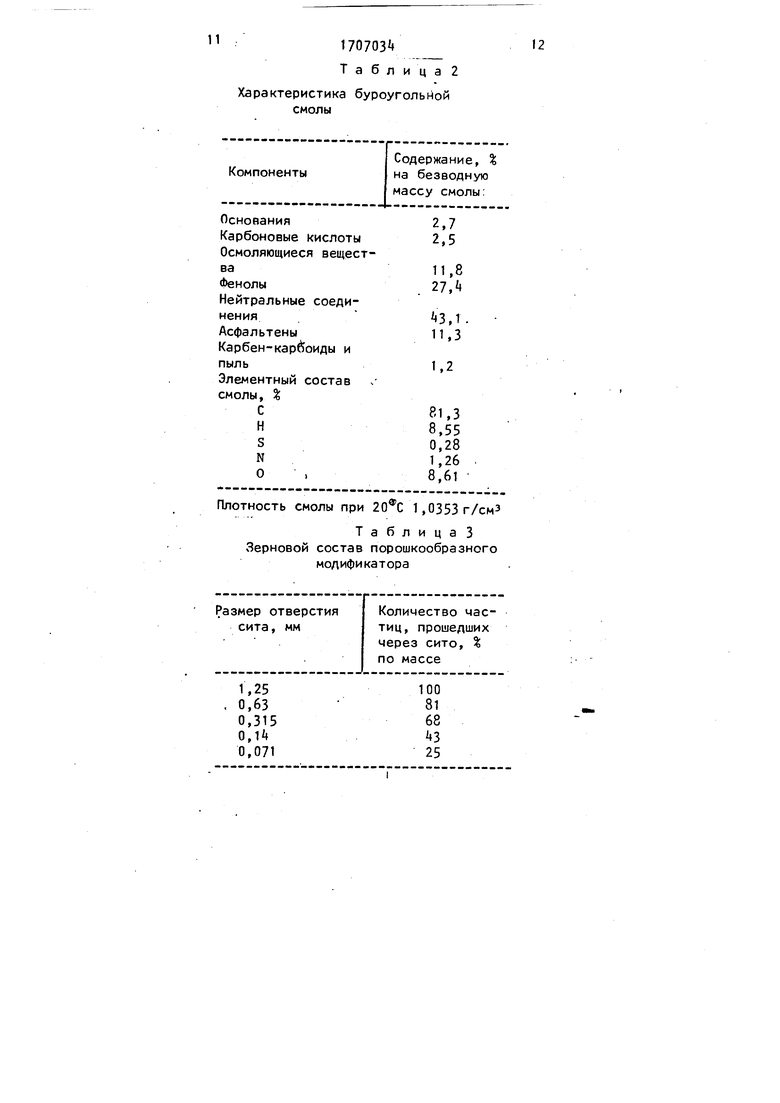

В табл.,2 приведена характеристика буроугольной смолы о В способе используют низкотемпературную буро- угольную смолу, получаемую в процес се термоконтактного коксования. Ирша- Бородинских бурых углей. По этой технологии получают полукокс-адсорбен и около 5% низкотемпературной смолы, являющейся отходом производства.

Буроугольную смолу разгоняют с получением фракции, выкипающей в пределах 180-2бО°С (предгон), и остатка, выкипающего выше 2бО°С (остаток) Резиновую крошку сначала обрабатывают фракцией, выкипающей в пределах 1RO-260°C (для набухания), при нагревании до 100-120°С в течение 1,2- 2,Л ч.

Выбор фракции, выкипающей в пределах 1Р.О-2бО°С, обусловлен наличием в ней жидких ароматических соединений, способствующих набуханию резины. Увеличение времени набухания более 2 ч понижает производитель- . . ность процесса, а уменьшение времени менее 1,2 ч снижает степень набухания резиновой крошки, вследствие чего уменьшается ее растворимость в смоле о Повышение температуры набухания более 120°С ограничивается температурой начала кипения фракции 180°С (испарение фракции), повышение эффективности процесса при этом незначительное. Понижение температуры ниже 100°С уменьшает скорость набухания резины и ее способность к растворению в смолес

Набухшую резиновую крошку полностью растворяют в остатке от пе-. регонки буроугольной смолы, выкипаю- щем выше 2бО°С, при нагревании до

70703 4

250-270 С. Применение набухшей резиновой крошки значительно ускоряет ее растворение в смоле- Растворе5 ние набухшей резиновой крошки во фракции, выкипающей выше С, связано с наличием в нем многокольчатых ароматических и нафтеноароматич еских соединений, разлагающих резиновую

Ю крошку на компоненты. Кроме того, при нагревании фракции, выкипающей выше 260 С, получается меньше легкокипящих фракций, чем при нагревании исходной смолы.

15 Для получения модификатора резино- смоляную смесь охлаждают до 200-220 С и окисляют серной кислотой в жидкой гомогенной-фазео При окислении в жидкой фазе получается целевой продукт,

20 который используется как добавка к битумам, повышающая их адгезию к кислым и основным породам,,

. Скорость подачи серной кислоты в начале процесса (0-5,0 мин) сос25 тавляет г/г смесигмин. Затем ее увеличивают в следующем порядке: 6-10 мин - г/г смеси. мин; 11- 15 мин - 5-1 смеси-мин; 16 - 20 мин - 1 «10 г/г смеси--мин. Низкая

30 скорость подачи кислоты в начале про цесса (1-10 г/г смеси мин) необходима для того, чтобы в углеродной среде произошли взаимодействия между молекулами в одной плоскости х,у

35 (плоскостная полимеризация), что приводит к получению продукта с минимальной вязкостью и высокой степенью уплотнения. Если в начале процесса {0-5 мин) добавить в смесь кис40 лоту с более высокой скоростью

( смеси мин), то произойдет объемная полимеризация и вязкость системы (температура размягчения) резко увеличится. После 20 мин

45 протекания реакции скорость подачи кислоты увеличивают и доводят до 1-10 г/г смеси-мин, для того, чтобы произошла объемная полимеризация г плоскостных систем и получился про50 ЛУКТ с низкой вязкостью (резиниро- -.эиНЬ1Й порошкообразный) „

Оптимальной температурой процесса окисления в жидкой гомогенной фазе яв- ляется температура. 200-220°С. При этих температурах происходят лишь окисление резиномасляной смеси и разложение серной кислоты, способствующее получеI

нию целевого продукта - резинирован- ного органического порошкообразного модификатора требуемого качества.

При повышении температуры более 2.П°С резко возрастает скорость разложения кислоты и уменьшается степень окисления жидкой резиномасляной смеси, что ухудшает качество целевого продукта. При понижении температу ры ниже 200°С начинают развиваться нежелательные процессы сульфирова- ния и ухудшается качество получаемого продукта,

После окончания процесса необходимо выдерживание оксидата в течение 1-1,7.5 ч, для того, чтобы полностью прошла обменная полимеризация и получился продукт с низкой вязкостью и заданной температурой размягчения„

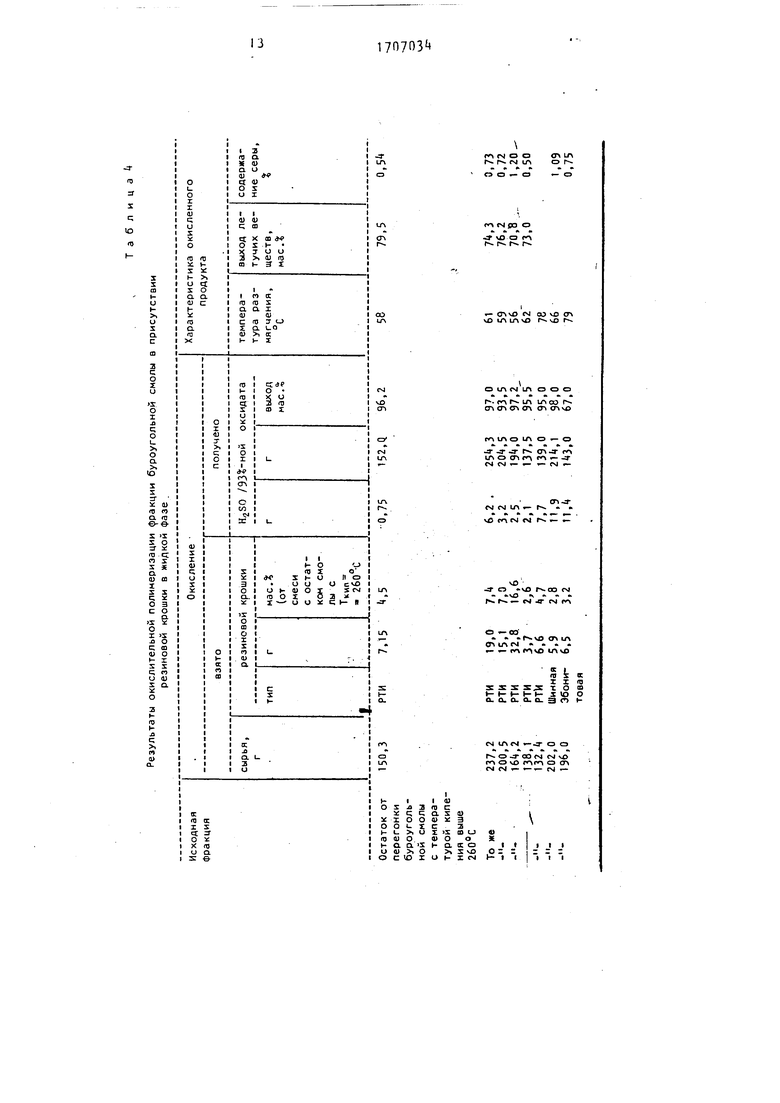

Пример 1. Исходную обезвоженную буроугольную смолу ( г) подвергают дистилляции в металлическом кубе с получением фракции, выкипающей в пределах 180-2бО°С (111,8 г 32. мас.%) и остатка (237,2 г, 6R масД), выкипающего выше 260 С.

Резиновую крошку (отходы) в количестве 19 г смешивают с 111,8 г дистиллята, выкипающего в пределах 1R04- 2бО°С, Смесь выдерживают при 120 С до набухания резиновой крошки, затем охлаждают и отделяют резиновую крошку от дистиллята, Дистиллят используют повторно

.Петаток от дистилляции смолы в количестве 237,2 г с температурой кипения выше 260 С и резиновую крошку, набухшую в дистилляте, выкипающем- пределах 180-260 С, смешивают в металлическом реакторе, оборудованном электрообогревом и мешалкой. Смесь нагревают до 250°С при перемешивании до полного растворения резиновой крошки, охлаждают до 200 С, а затем к полученной жидкой гомогенной массе добавляют серную кислоту (d 1,Р,3 г/см3, 6,2 г, 2,6 мас.% от исходного остатка) со скоростью в зависимости от времени реакции: ,0 мин - 1 1ГГ г/г смеси мин; 6- 1П мин - 2-10 г/г смеси-мин; 11 - 15 мин - смеси мин; 16- 20 мин - 1 1 ГГ г/г смеси мин0 Затем скорость подачи кислоты увеличивают и доводят до 1-10 г/г смеси/мин, полученную массу выдержипают 1 ч при температуре реакции (20П°С) до обра

5

70703 6

зования продукта с температурой рлз- мягчения по КиШ 5б-79°С, затем выливают, охлаждают и измельчают, Полученный продукт легко крошится и истирается. Зерновой состав полученного модификатора приведен в табл.3.

Примеры 2-8, Опыты проводят по примеру 1, при скорости подачи - JQ серной кислоты в зависимости от времени, приведенной в примере 1, Количество добавленной серной кислоты и резиновой крошки, результаты окисления фракции буроугольной смолы и ха)5 рактеристика окисленного продукта по примерам 2-8 приведены в таблЛ,

П р и м е р 9- Исходную обезвоженную буроугольную смолу (302 г) подвергают дистилляции в металлическом

20 кубе с получением фракции, выкипающей в пределах 180-2бО°С (S3,5 г, 31,2 масо%) и остатка (208,5 г, 6,8 мас„%), выкипающего выше2бО Г . Резиновую крошку в количестве

25 16,0 г смешивают с 93,5 г дистиллята, выкипающего в пределах 180-2бОС„ Смесь выдерживают 2 ч, при 120 С до набухания резиновой крошки, затем охлаждают и отделяют резиновую крош30 КУ от дистиллята. Дистиллят возвращают в цикл о

Остаток от дистилляции смолы в количестве 208,5 г с температурой кипения выше 2бО°С и резиновую крошку, набухшую в дистилляте, выкипаю-; щем -в пределах 180-2бО°С, смешивают

в металлическом реакторе, оборудованном электрообогревом и мешалкой,

Смесь нагревают до 250 С при перемешивании до полного растворения резиновой крошки, охлаждают до 220°С, а затем к полученной жидкой гомогенной массе добавляют серную кислоту (d

1 ,°3 г/см3, 5,2 г, 2,5% от массы исходного остатка) со скоростью в зависимости от времени реакции, приведенной в примере 1 , Полученную массу выдерживают 1,25 ч при температуре реакции (22П°С), выливают, охлаждают и измельчают Получают продукт с температурой размягчения по КиШ 62°С, выходом летучих веществ , содержанием серы 0,. Выход

продукта 96,5%о Выход летучих определяют по ГОСТ 6382-80 (СТ СЭВ 2033- 79). Суть его заключается в нагревании оксидата без доступа воздуха при 840-860°С и определении разности

71 между общей потерей массы и потерей за смет испарения влаги.

Пример 10 (контрольный)„ Условия опыта такие же, как в приме

ре 1„ Скорость подачи серной кислоты 1-10 г/г смеси мин о Время подачи кислоты ч 10 мин. Полученную массу выдерживают 1,25 ч при 200°С, выливают, охлаждают и измельчают, Полу чают продукт с температурой размягче ния 8 5°С, выходом летучих веществ 68,2%, содержанием серы 0,7°%, Выход продукта .Таким образом, опыты со скоростью подачи кислоты 1 смеси«мин являются длительными. Кроме того, при низкой скорости подачи кислоты значительно снижается выход целевого продукта. Это объясняется тем, что при низкой скорости подачи кисло ты скорость полимеризации реакционной массы невелика и значительная ее часть переходит в газовую фазу.

В связи с этим скорость подачи кислоты 1110 г/г смеси.мин может быть осуществлена только в начале процесса (0,1 - 5 мин) и не может быть рекомендована для проведения полного технологического цикла.

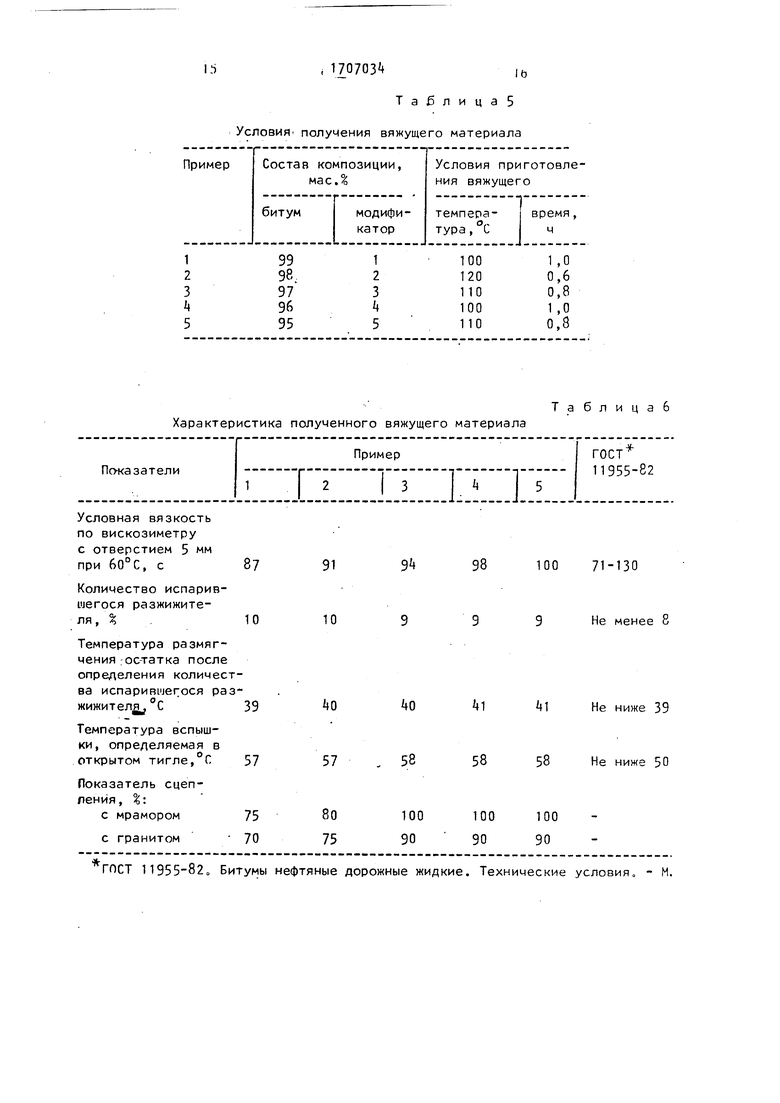

Полученный модификатор использует для повышения адгезионной способности вяжущего (битума СГ 70/130). Вяжущее готовят путем смешения биту- а и модификатора в соотношении 95- Э7-мас.ч,, ( мас.Чо соответственно при нагревании до 85°С).

Примеры конкретного выполнения способа получения вяжущего и его свойства приведены в табл„5 и 6. Из габл.,6 следует, что битумное вяжу- цее, полученное по описываемому способу, соответствует требованиям ГОСТ 11955 8 2, предъявляемым к вяжущим ма гериалам, и имеет повышенный показа- затель сцепления одновременно как к кислым, так и основным породам.

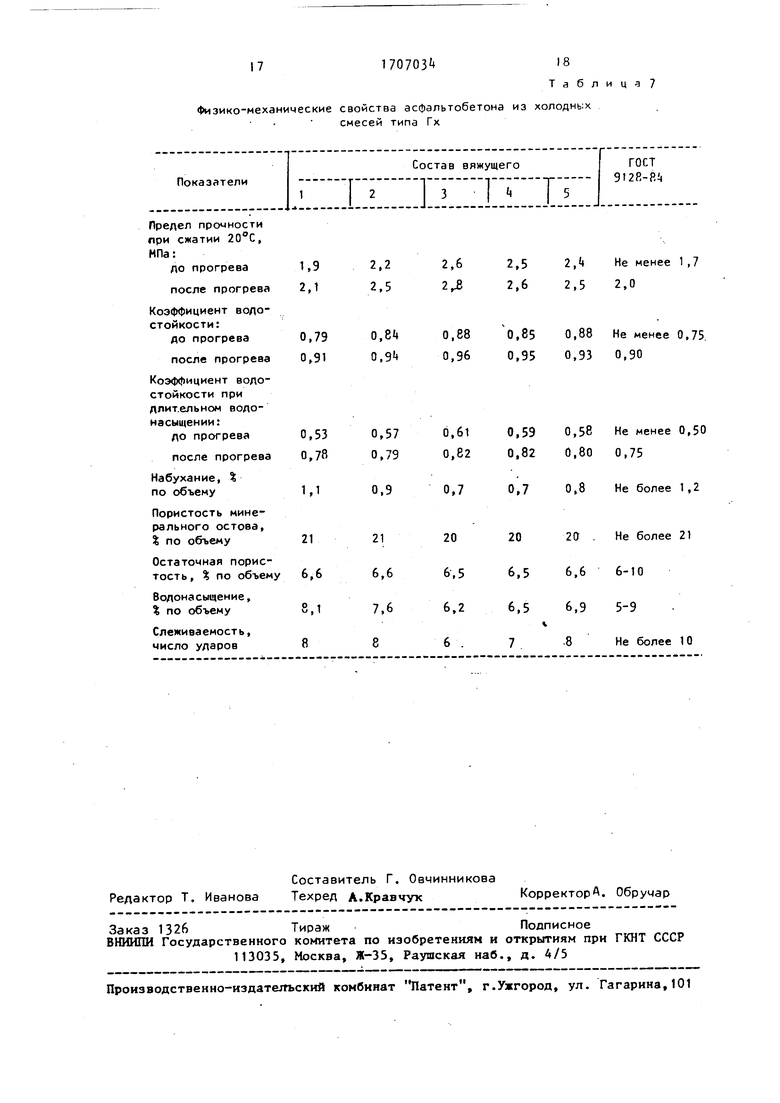

На полученном вяжущем материале готовят асфальтобетонную смесь типа Гх, содержащую, мас,%: Известняковый

песок 86,t Минеральный порошок . 7,5 Битумное вяжущее . 6,1 Свойства полученного асфальтобеона приведена в табл„7. Как видно 13 табл„7, асфальтобетон, приготов

8

1

ленный на основе битумного вяжущего, содержащий в своем составе модификатор, полученный в соответствии с изобретением, по физико-механическим свойствам соответствует требованиям ГОСТ 912.8-8 на асфальтобетон из холодных смесей типа Гх„

Способ получения модификатора по изобретению имеет следующие преимущества по сравнению с прототипом,

По известному способу получают вязкий модификатор, который трудно выгружать и загружать при транспор тировке. Это повышает капитальные затраты, снижает производительность и усложняет технологическую схему процесса с В предлагаемом способе окисление резиносмоляной смеси происходит в жидкой гомогенной фазе, отложений на стенках реактора не образуется, что упрощает выгрузку целевого продукта, технологическую схему его получения и повышает производительност процесса о Получаемый модификатор легко крошится и измельчается, что облечает технологические операции с ним при получении и применении,

Попытки замены битумов на продукт каменноугольного происхождения связаны со значительными трудностями из- за их высокой токсичности и канцеро- генности (в каменноугольных продукта содержится 3,-бензпирен). В настоящее время в связи с ужесточением требований к охране окружающей среды и созданием безопасных условий труда на предприятиях потребители отказываются использовать каменноугольные смолы и продукты,

В известном способе используются некондиционные отходы высокосмолистой нефти, также обладающие канцерогенными свойствами. Окислением воздухом по известному способу не удается существенно понизить их канцерогенную активность.

При окислении смеси каучука и отходов высокосмолистой нефти по известному способу получаются большие объемы отработанного воздуха, содержащего токсичные и канцерогенные вещества (3,-бензпирен и др. К В настоящее время отработанный воздух на таких установках не подвергается очистке и регенерации (из-за значительного удорожания окислительных установок) и в связи с ужесточением требований

9

к охране окружающей среды, известный способ не удовлетворяет экологическим требованиям.

Согласно изобретению, при термическом окислении смол серной кислотой в присутствии резиновой крошки получается модификатор, не обладающий канцерогенными свойствами, и не требующий дополнительного оборудования для очистки„

Таким образом, предлагаемый способ позволяет получить неканцерогенный продукт и использовать продукты каменноугольной смолы для дорожного строительства,. Формула изобретения

... Способ получения модификатора для вяжущего материала смешением отходов каучука со смолой с нагреванием и окислением смеси, отличающийся тем, что, с целью упрощения процесса, улучшения технологических свойств продукта, в качестве отходов каучука используют резиновую

крошку, в качестве смолы - отход производства термоконтактного коксова- ;

07031 10

ния бурых.углей, при этом последовательно осуществляют обработку резиновой крошки фракцией смолы, выкипающей в пределах 180-2бО°С при 100- 120°С в течение 1,2-2,0 ч, отделение набухшей резины от смолы, смешение 2,6-16,6 мас„% набухшей резины с , масД фракции низкотемпе- IQ ратурной смолы, выкипающей выше 2бО°С, с последующим окислением резиносмоляной смеси при 200-22П°г, 4 серной кислотой в атмосфере воздуха в течение мин при ступенчатой 5 скерости подачи кислоты по следующему режиму: 0-5 мин - скорость подачи смеси.мин; 6-10 мин - Z-lfT V/r смеси.мин, 11-15 мин - 5 «IfT4 r/г смеси-мин, t6-20 мин - 1.

20 НО г/г смеси.мин, начиная с по мин скорость подачи увеличивают до смеси.мин, полученный продукт выдерживают 1,0-1,25 ч при 200-220°С до достижения темпера- 25 Туры размягчения , охлаждают и измельчают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки низкотемпературной смолы | 1983 |

|

SU1175952A1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2327713C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| РЕЗИНОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2004 |

|

RU2266934C1 |

| Эластомерный модификатор нефтяных битумов и эластомерно-битумное вяжущее на его основе | 2019 |

|

RU2701026C1 |

| Резинобитумная композиция | 2016 |

|

RU2625867C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2489464C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1995 |

|

RU2095325C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

Изобретение относится к способу получения модификатора для вяжущего материала (битума, дегтя-и др„), используемого для устройства дорожных покрытий, в частности асфальтобето- на. Упрощение способа и большая технологичность модификатора (получается в легкоизмельчаемой более удобной для.транспортировки и выгрузке форме) достигаются предлагаемым способом, который заключается в-том, что для получения модификатора используют отход каучука в виде резиновой крошки и низкотемпературную смолу - отход производства при термоконтактном коксовании бурых углей. При этом осуществляют набухание резиновой крошки во фракции низкотемпературной смолы, выкипающей в пределах 180-260 Г в течение 1,2 - 2,0 ч при 100-120°Г, после чего отделяют набухшую резину от смолы и смешивают 2,6-16,6 мас.% набухшей резины с83,,1 масД фракции низкотемпературной смолы, выкипающей выше 260 С, с последующим окислением резиномасляной смеси при 200-220°С серной кислотой в атмосфере воздуха в течение мин при ступенчатой скорости подачи кислоты. Режим подачи кислоты следующий: 0-5 мин - скорость подачи 1 смеси-мин; 6-10 мин - смеси.мин; 11- 15 мин - г/г смеси мин; 16- 20 мин -10 г/г смеси мин, начиная с 21 по 35 или 0 мин скорость увеличивают до смеси-мин. Полученный продукт выдерживают при 200-220°С в течение 1,0-2,25 ч до достижения температуры размягчения , охлаждают и измельчают. 7 табл. Ј /) 1 О о СО Ј

Рецептуры резин, используемых в предлагаемом способе

тистарители: диафен ФБ

н J 0,|-0,5

параоксинеозон

белила цинковые Z.IZ-Z.l l

сажаЗб- Э

жирные кислоты

(СЖК)0-0.85

канифоль сосновая .0-1,3 остальные -По 100

Фракционный состав кротки: 2 им8,3 1-2 мм «15.Э 0,5-1,0 мм 17.6% 0,25-0,50 м te,6S 0-0,25 м 9.6

Таблица 1

0,66Стеарин технический 0,,8

0,61 Парафин O. 37-O.Vj7

0,55Мягчител . 2,2-2,

0,55 Индустриальное 11-12

Олеиновая кислота Воск 3B-t Наело ПН 6 Техуглерод ПН-tOO Остальное

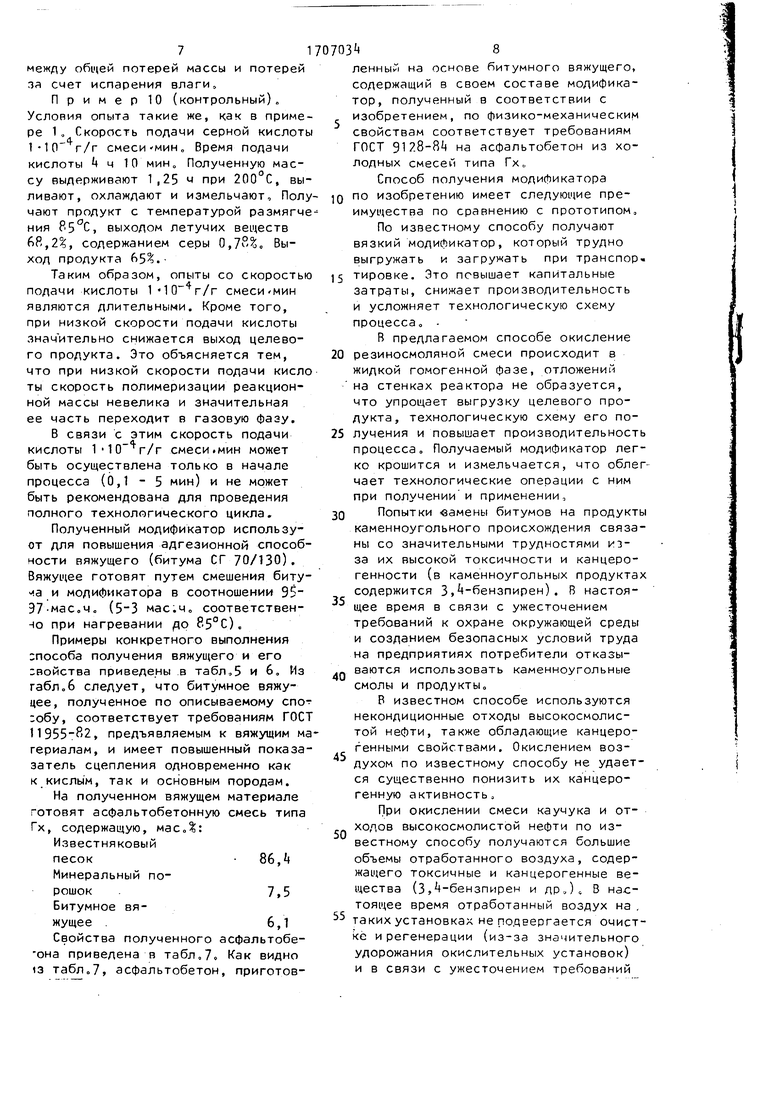

11170703V l2 Таблица 2

Характеристика буроугольйой смолы

Компоненты

Основания2,7 Карболовые кислоты 2,5 Осмоляющиеся вещества п,8 Фенолы 27, Нейтральные соединения 3,1. Асфальтены 11,3 Карбен-карбоиды и пыль 1,2 Элементный состав смолы, %

С81,3 Н 8,55 S 0,28 N 1,26 О , 8,61

-- - ee - ei.-..e - «.«.«.

Плотность смолы при 20ФС 1,0353 г/

Таблица 3

Зерновой состав порошкообразн модификатора

Содержание, % на безводную массу смолы:

Результаты окислительной полимеризации фракции буроугольной смолы в присутствии резиновой крошки в жилкой фазе

Остаток от перегонки буроуголь- ной смолы с температурой кипения выше 260°С

То же

РТИ

7,15

«1.5

0.75

152,11 96,2

58

79,5

0,

ТаблицаБ Условия- получения вяжущего материала

Характеристика полученного вяжущего материала

Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, с

Количество испарившегося разжижите- ля, %

Температура размягчения ;ос-татка после определения количесва испарившегося ра жижи т елд °С

Температура вспышки, определяемая в открытом тигле,°П

Показатель сцепления,

ТОСТ 11955-82 Битумы нефтяные дорожные жидкие. Технические условия, - М.

Таблицаб

94

98

100

71-130

Не менее 8

40

41

41

Не ниже 39

58

58

58

Не ниже 50

Физико-механические свойства асфальтобетона из холодных

смесей типа Гх

Таблица 7

Авторы

Даты

1992-01-23—Публикация

1989-09-18—Подача