процессах низкотомпературной конверсии оксида углерода данный способ, как правило, не применим, так как приводит к дополнительным капитальным затратам ( монтаж на

агрегатах дополнительных трубопроводов подачи тонкоочищенного от соединений серы природного газа или метана и трубопроводов использования утилизации газов). В процессе восстановления природный газ или Метан на стадии низкотемпературной конверсии оксида углерода не применим также

ввиду частйчйого зауглероживания и понижения активности катализатора.

Известен способ приготовления, восttaHoBneHMa и испытания катализатора на основе Меди, цинка, алюминатов кальция с добабками активированного угля и марганца, содержащего 18-22% летучих веществ С02 и М20(К-СО).

Недостатком восстановления этого катализатора является снижение его прочностных характеристик, проявляющееся в повь1щенном перепаде давлений Д Р до 0,38 атм; свидетельствующее о частичном разрушении катализатора.

Известен способ восстановления катализатора Для низкотемпературной конверсии оксида углерода с водяным паром путем

йагревЭнйя катализатора 1лиркуляционным гйзом до с последующим дозированием азотоводородной смеси в циркуляционMbipitas при температуре, не превышающей 230°С, с контролем температуры по слоям и восстаньвлеййем водорода. При. этом нагревание катализатора ведут с регулируеШУ Скоростью подъема температуры 30°/ч,

дЬзйрВваййё. азотоводородной смеси ведУт внйчйле при концентрации водорода 0.3%; в течение двух часов, затем увеличиBdKDt ДЬзИрбвЛу смеси до повышения кон ёнtpйцйи водорода за 3-5 ч до 0,7-1,2% и Ьбсст нйвление ведут при этой конце.нтра йийдо прекращения реакции водорода с ((атй.яизйтором.

:- ; Восстановление медных катализаторов 1йёвестйым Способом занимает длительное ёреМя (4-6 сут). Процесс достаточно сложен й;ответствейен, а восстановленные, этим способом катализаторы недостаточно актййиы (л стабильны (работают 1-2 года), причем в начальный период работы остатб нйй процент монооксида углерода составляет 0,16-0,18 об.% Со, в конце rtpobera 0,,52 об.%. Остаточный процейТ монооксида углерода в начале работы в два раза вышераанобесной концентрации, состйвляЮщей в условиях промышленного конвертора монооксида углерода при 22р-2ЙОС 0,09-0.1 об.% СО. Остаточный f lpioiJ(eHT юнооксида углерода в конце работы тем более далек от равновесной концентрации, поэтому требуется замена катализатора на свежий. В связи с этим расходный коэффициент катализатора на стадии НТК

составляет 0,12-0,165 кг/т NN3. Кроме того, восстановленные.этим способом катализаторы имеют, как правило, низкие прочностные характеристики. Перепад давлений после восстановления катализатора составляет Р 0,35-0,4 атм. свидетельствующий о частичном разрушении катализатора.

Известный способ не является оптимальным для катализаторов на основе меди, цинка, алюминатов кальция - в качестве но5 сителя, таких как НТК-СО или К-СО.

Целью изобретения является упрощение способа и получение катализатора с повышенной стабильной активностью и пониженным сопротивлением слоя.

0Поставленная цель достигается способом восстановления катализатора для низкотемпературной конверсии оксида углерода с водяным паром путем обработки катализатора конденсатом при объемном

5 соотношении твердой и жидкой фаз, равном 1:0,1-0,2, нагревания катализатора вначале до 80-90°С с последующим выдерживанием в течение 2-3 ч и затем до 120°С с последующим выдерживанием в течение 4 ч и увеличением температуры до 180-200°С, дозирования азотводородной смеси в циркуляционный газ при температуре, не превышающей 230°С до повышения концентрации водорода 1,8-2,5% с контролем температуры по слоям и восстановления водородом при данной концентрации в течение 35-38 ч с последующим понижением концентрации водорода до 1,5-2,0 об.% и довосстановлением в течение 10-15 ч.

0 Данный способ позволяет в 2,0-2,5 раза ускорить процесс восстановления, упрощает регулирование концентрации водорода и температуры за счет возникновения эффекта саморегуляции. Активность катализатора

6 8 течение 3,5 мес испытания практически изменяется незначительно: от 0,09-0,11 в начале испытаний до 0,10-0,13 в конце при перепаде давления 0,082-0,1 атм, что свидетельствует о большей стабильности катализатора, полученного по предложенному способу по сравнению с катализатором, полученным прототипу. При этом сопротивление слоя катализатора по данному способу в 2-3 раза ниже, чем для катализатора по

5 прототипу.

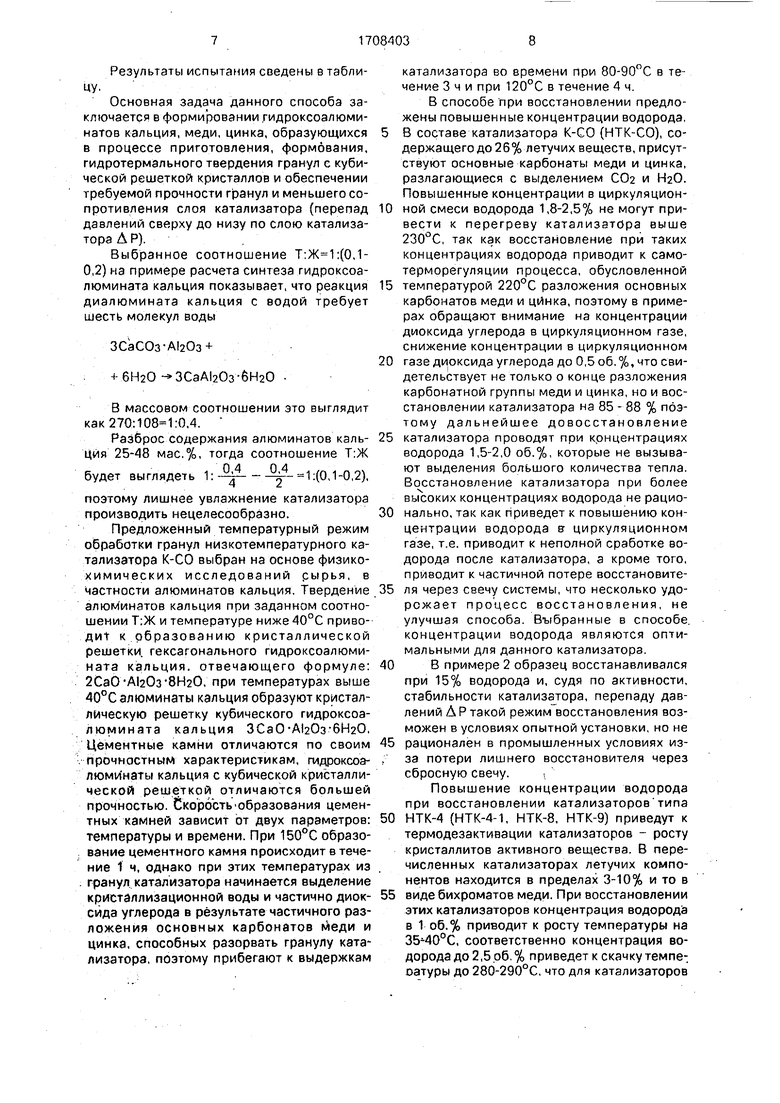

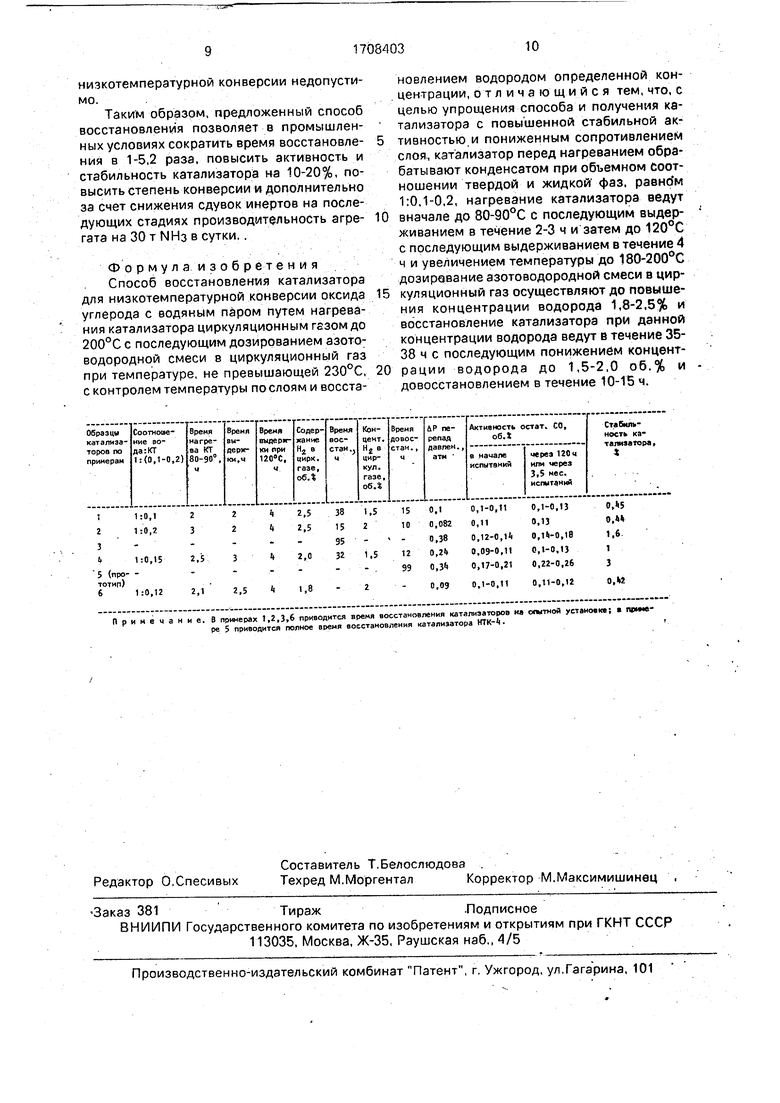

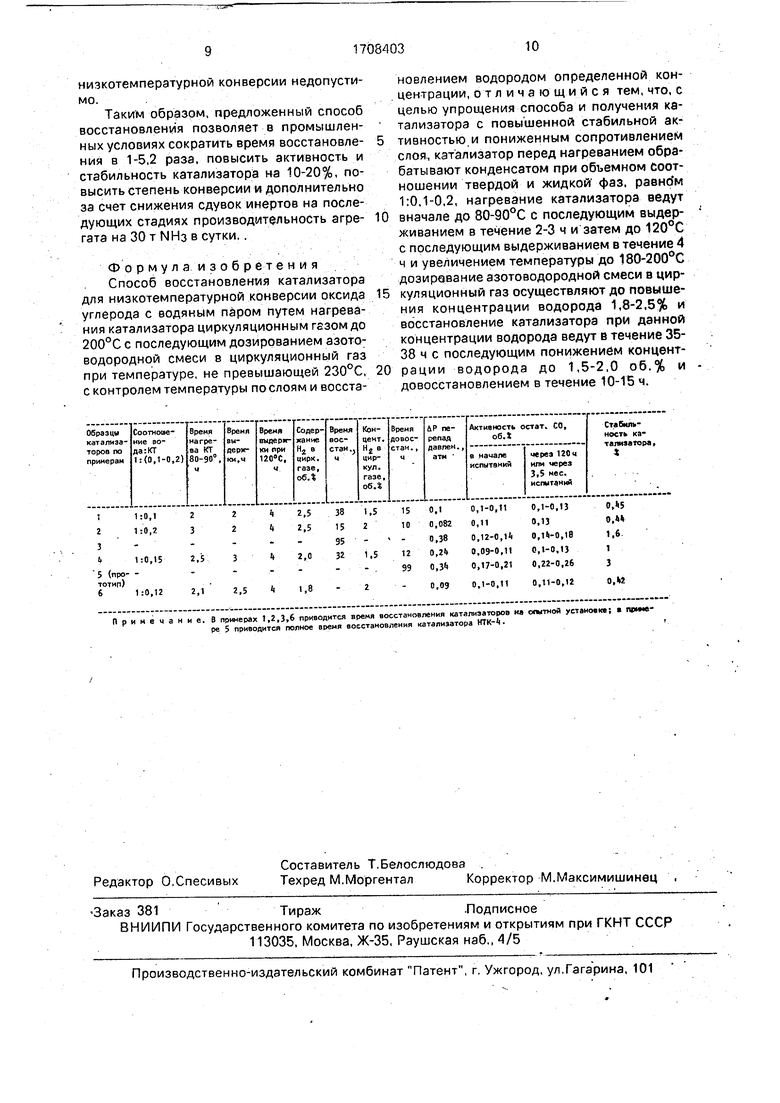

Пример 1.8 реактор объемом V 400 мл загружают катализатор К-СО, увлажняют 40 мл воды, нагревают катализатор протоком циркуляционного газа в. течение 2 ч до 90°С. выдерживают при заданной-температуре в течение 2 ч, нагревают катализатор в течение 1 ч до 120°С, выдерживают катализатор в течение 4 ч. продолжают подъем температуры до 180200°С и дозируют вЦиркуляционный газ азотоводородную смесь состава, об.%: СО 2,5-3,5; Нз 56-70; Аг+СН4 1,0; N2 остальное до содержания в циркуляционном газе восстановителя в пересчете на водород 2,5 об.% и восстанавливают катализатор до содержания в газе С02 0,5 об, %, снижают содержание водорода в циркуляционном газе до 1,5 об.% и продолжают восстановление до выравнивания концентраций водорода на выходе и входе из реактора. Время восстановления 38 ч и довосстановления 15ч,

Катализатор испытывают на газе состава об.%: СО 4.03; СО 14,0-1.8,0; Н2 56,0-60,0; N2 16,0-20,0; АГ+ СН4 1,0 при 220-225°С соотношении пар:газ 0,6 объемной скорости 6000 ч Остаточное содержание оксида углерода в начале испытания 0.10-0,11 об.% через 120 ч испытаний 0,1-0,13%. Степень конверсии оксида углерода в начале испытаний 97,2 % через 120 ч 96,75%. Для работы катализатора разность степени конверсии оксида углерода в начале и конце испытаний, показывающую снижение степени конверсии, которая в данном случае равна 0,45 Ьб.%, сопротивление слоя катализатора 0.1 атм.

При м е р 2. Катализатор К-СО восстанавливают и испытывают, как в примере 1, но с тем отличием, что образец увлажняют 80 мл воды (соотношение ;0,2) нагревают катализатор в течение 3 ч до 80°С, до 120°С в течение 2 ч, при 180°С дозируют азотоводородную смесь до содержания 15% водорода и восстанавливают катализатор до содержания диоксида углерода 0,03 об.%, снижают содержание водорода до 2,0%. Время восстановления 15 ч и довосстановления 10ч.

Остаточное содержание диоксида углерода в начале испытания 0,11 об.%, через 120ч испытаний 0,13 об.%. Степень конверсии 97%. Стабильность 0,44%. Сопротивление слоя катализатора 0,082 атм.

Пример 3 (прототип). Катализатор К-СО восстанавливают известным способом. Время восстановления 95 ч. Остаточное содержание оксида углерода в начале испытания 0,12-0,14 об.%, через 120 ч ислытаний 0,14-0.18 об.%. Стабильность 1,6%. Сопротивление слоя катализатора 0,38 атм.

Пример 4. В промь шленный конвертор оксида углерода загружают 85 т катализатора К-СО, увлажняют водой при

соотношении т;ж --1;0,15, включают газодувку на циркуляцию инертного газа с расходом газа 200 нм /м катализатора в 1 ч и разогревают катализатор до 85°С в течение 5 2,5 ч, производят выдержку при этой температуре в течение 3 ч, нагревают катализатор до 120°С, производят выдержку при указанной температуре в течение 4ч, продолжает нагрев до 195°С и дозируют в циркуляционный газ азотоводородную смесь (АБС), в течение 1 ч поднимают концентрацию водорода в газовой смеси до 2 об.% и восстанавливают катализатор в течение 32 ч до снижения концентрации диоксида углерода

5 в циркуляционномгазе до 0,3 об.%, снижают концентрацию водорода до 1,5 об.% и довосстанавливают катализатор до выравнивания концентрации водорода на входе и выходе в течение 12 ч. Общее время восстановления катализатора 48 ч. Катализатор включают в работу с нагрузкой агрегата 100% при объемной скорости газа 3000 ч пар;газ 0,6 t - 210-220°С на газе, содержащем 2,0 об.% СО.

5 Остаточный процент монооксида углерода в начале работы агрегата на стадии низкотемпературной конверсии составляет 0,09-0,11 об.%, через 3,5 мес работы остаточный процент монооксида углеро0 да 0,1-0,13 об.%. Стабильность - 1,0% ,16 атм.

Пример 5 (прототип). Катализатор НТК-4 восстанавливают по известному способу. Время восстановления катализатора 99ч.

Остаточный процент монооксида углерода в начале работы агрегата 0,170,21 об.7о, через 3,5 мес работы

0 0,22-0,26 об.%. Стабильность катализатора 3%, Перепад давлений АР 0.34 атм.

Пример 6. Катализатор К-СО .восстанавливают и испытывают, как в примере 1, но с тем отличием, что образец увлажняют

5 при соотношении ,12, нагревают до 85°С в течение 2,1 ч и выдерживают при данной температуре 2,5 ч, разогревают до 120°С и выдерживают 4 ч при 200°С, дозируют азотоводородную смесь до содержания 1,8% водорода и восстанавливают катализатор до содержания диоксьтдй углерода 0,1 об.%, снижают содержание водорода до 1,5% и довосстанавливают катализатор до прекращения восстановЛе5 ния. Остаточное содержание оксида угперо- . да в начале испытания 0,1-0,11 об.%, через 120 ч восстановления 0,11-0,3. Стабильность 0,45%, сопротивление слоя катализатора А Р 0,09 атм..

Результаты испытания сведены в таблицу.

Основная задача данного способа заключается в формировании гидроксоалюминатов кальция, меди, цинка, образующихся в процессе приготовления, формования, гидротермального твердения гранул с кубической решеткой кристаллов и обеспечении требуемой прочности гранул и меньшего сопротивления слоя катализатора (перепад давлений сверху до низу по слою катализатора АР).

Выбранное соотношение (0,10,2) на примере расчета синтеза гидроксоалюмината кальция показывает, что реакция диалюмината кальция с водой требует шесть молекул воды

ЗСаСОз-А120з +

+ 6Н20- ЗСаА120з-6Н20

В массовом соотношении это выглядит как 270:108 1:0,4.

Разброс содержания алюминатов кальция 25-48 мас.%, тогда соотношение Т:Ж

J.(,2),

будет выглядеть 1:

поэтому Лишнее увлажнение катализатора производить нецелесообразно.

Предложенный температурный режим обработки гранул низкотемпературного катализатора К-СО выбран на основе физикохимических исследований рырья, в частности алюминатов кальция. Твердение алюминатов кальция при заданном соотношении Т:Ж и температуре ниже 40°С приводит к образованию кристаллической решетки, гексагонального гидроксоалюмината кальция, отвечающего формуле: 2СаОА120з8Н20, при температурах выше 40°С алюминаты кальция образуют кристаллическую решетку кубического гидроксоалюмината кальция ЗСаОА120збН20, Цементные камни отличаются по своим прочностным характеристикам, шдроксоалюминаты кальция с кубической кристаллической решеткой отличаются большей прочностью. СкоростьОбразования цементных камней зависит от двух параметров: температуры и времени. При 150°С образование цементного камня происходит в течение 1 ч, однако при этих температурах из ; гранул катализатора начинается выделение кристаллизационной воды и частично диоксида углерода в результате частичного разложения основных карбонатов меди и цинка, способных разорвать гранулу катализатора, поэтому прибегают к выдержкам

катализатора во времени при 80-90 С в течение 3 ч и при 120°С в течение 4 ч.

В способе при восстановлении предложены повышенные концентрации водорода.

В составе катализатора К-СО (НТК-СО), содержащего до 26% летучих веществ, присутствуют основные карбонаты меди и цинка, разлагающиеся с выделением С02 и Н20. Повышенные концентрации в циркуляционной смеси водорода 1,8-2,5% не могут привести к перегреву катализатора выше 230°С, так как восстановление при таких концентрациях водорода приводит к самотерморегуляции процесса, обусловленной

5 температурой 220°С разложения основных карбонатов меди и цинка, поэтому в примерах обращают внимание на концентрации диоксида углерода в циркуляционном газе, снижение концентрации в циркуляционном

0 газе диоксида углерода до 0,5 об. %, что свидетельствует не только о конце разложения карбонатной группы меди и цинка, но и восстановлении катализатора на 85 - 88 % поэтому дальнейшее довосстановление

5 катализатора проводят при концентрациях водорода 1,5-2,0 об.%, которые не вызывают выделения большого количества тепла. Восстановление катализатора при более высоких концентрациях водорода не рационально, так как приведет к повышению концентрации водорода в циркуляционном газе, т.е. приводит к неполной сработке водорода после катализатора, а кроме того, приводит к частичной потере восстановителя через свечу системы, что несколько удорожает процесс восстановления, не улучшая способа. Выбранные в способе, концентрации водорода являются оптимальными для данного катализатора.

0В примере 2 образец восстанавливался

при 15% водорода и, судя по активности, стабильности катализатора, перепаду давлений Д Р такой режим восстановления возможен в условиях опытной установки, но не

5 рационален в промышленных условиях изза потери лишнего восстановителя через сбросную свечу.

Повышение концентрации водорода при восстановлении катализаторовтипа

0 НТК-4 (НТК-4-1, НТК-8, НТК-9) приведут к термодезактивации катализаторов - росту кристаллитов активного вещества. В перечисленных катализаторах летучих компонентов находится в пределах 3-10% и то в

5 виде бихроматов меди. При восстановлении этих катализаторов концентрация водорода в 1 об.% приводит к росту температуры на 3540°С, соответственно концентрация водорода до 2,5 об. % приведет к скачку темпе-; сатуры до 280-290°С. что для катализаторов

низкотемпературной конверсии недопустимо..

Таким образом, предложенный способ восстановления позволяет в промышленных условиях сократить время восстановления в 1-5,2 раза, повысить активность и стабильность катализатора на 10-20%, повысить степень конверсии и дополнительно за счет снижения сдувок инертов на последующих стадиях производительность агрегата на 30 т NHs в сутки,.

Ф о р м у л а и 3 о б р е т е н и я Способ восстановления катализатора для низкотемпературной конверсии оксида углерода с водяным паром путем нагревания катализатора циркуляционным газом до 200°С с последующим дозированием азотоводородной смеси в циркуляционный газ при температуре, не превышающей 230°С, с контролем температуры по слоям и восстановлением водородом определенной концентрации, отличаю щи и с я тем, что, с целью упрощения способа и получения катализатора с повышенной стабильной активностью и пониженным сопротивлением слоя, катализатор перед нагреванием обрабатывают конденсатом при объемном соотношении твердой и жидкой фаз. равибм 1:0,1-0,2, нагревание катализатора ведут

вначале до 80-90°С с последующим выдерживанием в течение 2-3 ч и затем до 120°С с последующим выдерживанием в течение 4 ч и увеличением температуры до 180-200С дозирование азотоводородной смеси в циркуляционный газ осуществляют до повышения концентрации водорода 1,8-2.5% и восстановление катализатора при данной концентрации водорода ведут Ё течение 3538 ч с последующим понижением концентрации водорода до 1,5-2,0 об.% и довосстановлением в течение 10-15 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1992 |

|

RU2050975C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2011 |

|

RU2457028C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 1999 |

|

RU2157279C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2006 |

|

RU2306176C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| СПОСОБ АКТИВАЦИИ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1983 |

|

RU1152128C |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527281C1 |

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1987 |

|

SU1511909A1 |

Изобретение касается каталитической химии, в частности восстановления катализатора для низкотемпературной конверсии оксида углерода с водяным паром. Цель - упрощение процесса, повышение стабильной активности при понижении сопротивления слоя катализатора. Для этого ведут обработку катализатора конденсатом при объемном соотношении твердой и жидкой фаз 1:

прййГман и е. В примерах 1.2,3.6 приводится время восстановления катализаторов и. о«т.ой .к.; . примере 5 приводится полное время восстановления катализатора нтк-ч.t

| 0 |

|

SU403427A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-30—Публикация

1990-01-29—Подача