Настоящее изобретение относится к способам получения катализаторов на основе меди и цинка для процесса низкотемпературной паровой конверсии оксида углерода.

Известен способ приготовления катализатора для паровой конверсии оксида углерода, включающий смешение и обработку медьсодержащих и цинксодержащих компонентов, оксида марганца и алюмината кальция комплексообразующим азотсодержащим агентом при 80-100oC с последующим формованием и сушкой при 100-200oC (SU 1380003).

Катализатор, приготовленный по этой технологии, не удовлетворяет требованиям по механической прочности и термостабильности. Термин "термостабильность" является устоявшимся и характеризует устойчивость активного компонента катализатора к спеканию при перегревах выше температуры эксплуатации (Catalyst Handbook, edited by Martyn V.Twigg, Manson publishing, 1989, England).

Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения катализатора конверсии оксида углерода водяным паром, включающий смешение цинкмедного соединения с алюминатами кальция, карбонатом марганца и активированным углем, формование гранул катализатора с последующей термообработкой (SU 1732537).

В известном способе термообработку осуществляют путем провяливания на воздухе или сушки, которую проводят при 70-130oC в течение 2 - 6 часов.

Недостатком катализатора, полученного по этой технологии, является низкая термостабильность.

Сущность изобретения

Задачей, решаемой настоящим изобретением, является разработка и создание способа получения катализатора конверсии оксида углерода водяным паром, при котором катализатор приобретает улучшенные параметры при сохранении такой же активности и прочности, как у катализатора, полученного по способу - ближайшему аналогу.

В результате решения данной задачи реализуется новый технический результат, заключающийся в том, что повышается термостабильность катализатора.

Указанный технический результат достигается тем, что в способе получения катализатора конверсии оксида углерода водяным паром, включающем смешение цинкмедного соединения с алюминатами кальция, карбонатом марганца и активированным углем, формование гранул катализатора с последующей термообработкой, при смешении цинкмедного соединения с алюминатами кальция, карбонатом марганца и активированным углем, дополнительно вводят, по крайней мере, одно соединение щелочноземельных металлов и/или, по крайней мере, одно соединение редкоземельных металлов при общем содержании не более 2,0 мас.%.

В качестве соединения щелочноземельных металлов используют, вещество, выбранное из группы: оксиды, гидроксиды, карбонаты кальция; оксиды, гидроксиды, карбонаты магния, а в качестве соединения редкоземельных металлов используют вещество, выбранное из группы: оксиды, гидроксиды, карбонаты лантана; оксиды, гидроксиды, карбонаты церия; оксиды, гидроксиды, карбонаты неодима.

Основным отличительным признаком настоящего изобретения является то, что при смешении компонентов дополнительно вводят, по крайней мере, одно соединение щелочноземельных металлов и/или, по крайней мере, одно соединение редкоземельных металлов при общем содержании не более 2,0 мас.%.

Дополнительный отличительный признак состоит в том, что в качестве соединения щелочноземельных металлов используют вещество, выбранное из группы: оксиды, гидроксиды, карбонаты кальция; оксиды, гидроксиды, карбонаты магния, а в качестве соединения редкоземельных металлов используют вещество, выбранное из группы: оксиды, гидроксиды, карбонаты лантана; оксиды, гидроксиды, карбонаты церия; оксиды, гидроксиды, карбонаты неодима.

Предлагаемая совокупность признаков для способа получения катализатора конверсии оксида углерода водяным паром соответствует условиям патентоспособности "новизна" и "изобретательский уровень" по следующим соображениям. Из источников информации не известно, что предлагаемая совокупность признаков приводит к решению вышеуказанной задачи с получением нового технического результата, а именно: дополнительное введение соединений щелочноземельных металлов и/или соединений редкоземельных металлов при общем содержании не более 2,0 мас.% при смешении компонентов катализатора обеспечивает повышение термостабильности катализатора для низкотемпературной паровой конверсии оксида углерода при сохранении его высокой прочности и активности. Это объясняется тем, что добавление соединений щелочноземельных металлов при смешении компонентов катализатора увеличивает степень гидратации алюминатов кальция и соответственно степень взаимодействия активных компонентов с гидроксоалюминатами кальция, что приводит к развитию удельной поверхности катализатора, улучшению формуемости катализаторной массы и, в конечном итоге, к получению катализатора с повышенной термостабильностью. Добавление к компонентам катализатора соединений редкоземельных металлов препятствует спеканию активного компонента - меди, то есть также повышает термостабильность катализатора, его устойчивость к возможным перегревам при эксплуатации.

Вышеуказанные добавки соединений щелочноземельных и редкоземельных металлов нецелесообразно вводить в количестве более 2,0 мас.%, так как при повышенном содержании соединений щелочноземельных металлов в процессе гидратации алюминатов кальция возрастает содержание соединений типа кальцита, резко снижающих прочность катализатора, а повышенное содержание соединений редкоземельных металлов существенно снижает активность катализатора в конверсии оксида углерода водяным паром.

Сведения, подтверждающие возможность осуществления изобретения.

Пример 1 (по способу - ближайшему аналогу).

В смеситель загружают 250 г цинкмедного соединения с содержанием Zn0 - 43 мас.% и CuO - 57 мас.% (в пересчете на прокаленное вещество) и промоторы - 0,8 г молотого активированного угля, 0,6 г основного карбоната марганца, 70 г технического алюмината кальция. После смешения вышеуказанных веществ добавляют 45 мл воды, перемешивают и доводят массу до состояния формуемости. После формования гранул их сушат и подвергают термообработке в присутствии паров воды. Испытания полученного катализатора проводят при следующих условиях:

Температура 180oC, объемная скорость 5000 ч-1 соотношение пар:газ=0,7. Активность определяют как степень конверсии α оксида углерода, термостабильность как (α-α1)/α, где α - где степень конверсии оксида углерода, α1 - степень конверсии оксида углерода после перегрева катализатора при 350oC в течение 2 ч в условиях реакционной среды. Уменьшение значения этого показателя означает повышение термостабильности катализатора, то есть улучшение его эксплуатационной характеристики.

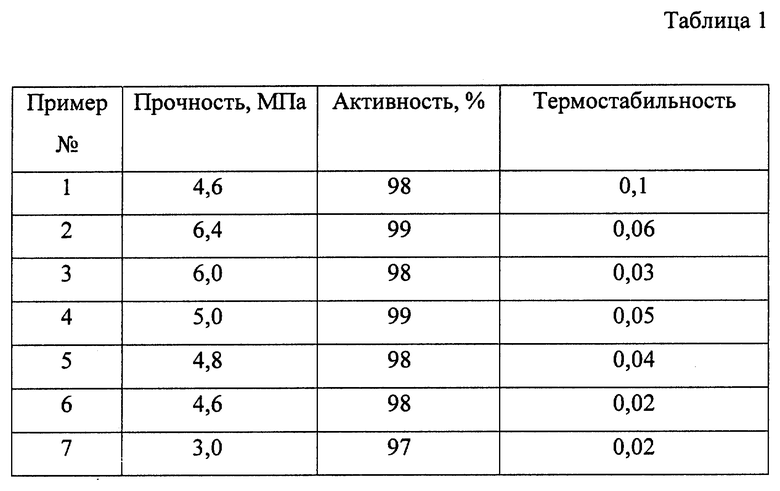

Результаты испытаний прочности, активности и термостабильности образца катализатора в процессе низкотемпературной паровой конверсии оксида углерода приведены в табл. 1.

Ниже приведены примеры (2 - 6) для описываемого способа получения катализатора конверсии оксида углерода водяным паром.

Испытания образцов катализатора, полученных по примерам (2 - 6), проводят, как в примере 1. Результаты испытаний приведены в табл. 1.

Пример 2.

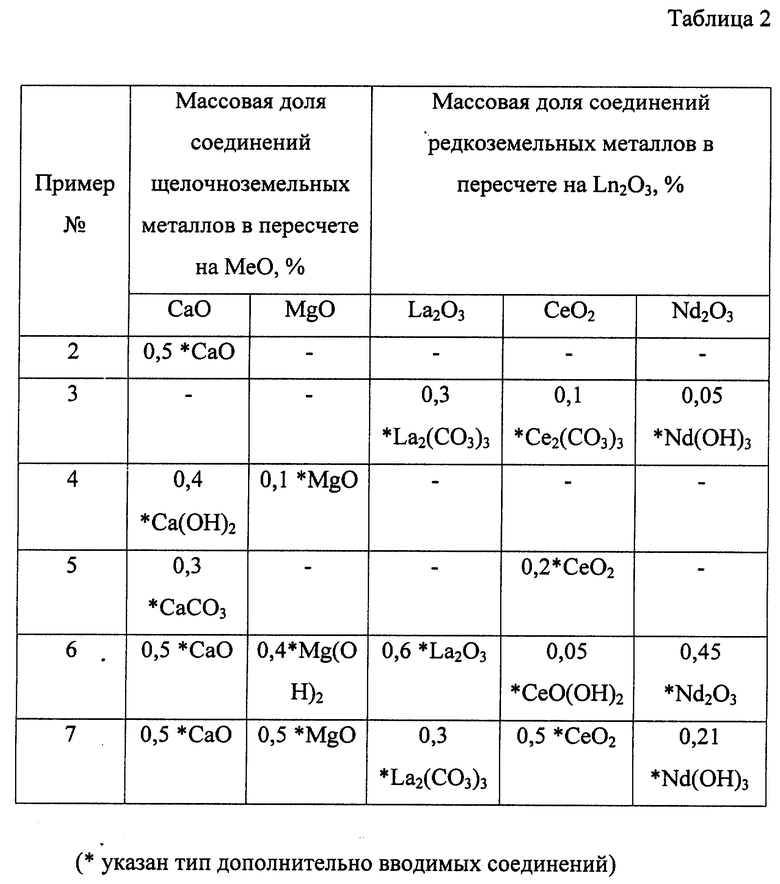

Катализатор готовят и испытывают как в примере 4, но дополнительно вводят 1,00 г оксида кальция.

Пример 3.

Катализатор готовят и испытывают как в примере 1, но дополнительно вводят 0,84 г карбоната лантана, 0,27 г карбоната церия и 0,10 г гидроксида неодима.

Пример 4.

Катализатор готовят и испытывают как в примере 1, но дополнительно вводят 1,06 г гидроксида кальция и 0,2 г оксида магния.

Пример 5.

Катализатор готовят и испытывают как в примере 1, но дополнительно вводят 1,07 карбоната кальция и 0,4 г оксида церия.

Пример 6 (с предельным содержанием соединений щелочноземельных и редкоземельных металлов).

Катализатор готовят и испытывают как в примере 1, но дополнительно вводят 0,5 г оксида кальция, 1,16 г гидроксида магния, 1,20 г оксида лантана, 0,10 г гидроксида церия и 0,9 г оксида неодима.

Из сравнения примера 1 (способа - ближайшего аналога) с примерами (2 - 6) для описываемого способа приготовления катализатора видно, что при дополнительном введении соединений щелочноземельных и/или редкоземельных металлов в количестве не более 2,0 мас.% получают катализатор с повышенной термостабильностью при сохранении высокой активности и прочности на уровне катализатора, полученного по способу - ближайшему аналогу.

Пример 7 (с запредельным содержанием соединений щелочноземельных и редкоземельных металлов).

Катализатор готовят и испытывают как в примере 1, но дополнительно вводят 1,00 г оксида кальция, 1,00 г оксида магния, 0,84 г карбоната лантана, 1,0 г оксида церия и 0,49 г гидроксида неодима.

Как видно из результатов испытаний, при запредельном содержании щелочноземельных и редкоземельных металлов резко уменьшается прочность катализатора и снижается его активность.

В табл. 2 приведены данные по содержанию в образцах катализатора соединений щелочноземельных и редкоземельных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2000 |

|

RU2170615C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2103060C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2011 |

|

RU2457028C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2071933C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| СИГАРЕТА С НИЗКИМ УРОВНЕМ ПОБОЧНОЙ СТРУИ ДЫМА, С ГОРЮЧЕЙ БУМАГОЙ, ИМЕЮЩЕЙ МОДИФИЦИРОВАННЫЕ ХАРАКТЕРИСТИКИ ПЕПЛА | 2003 |

|

RU2305480C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2117528C1 |

Изобретение относится к способам получения катализаторов на основе меди и цинка для процесса низкотемпературной паровой конверсии оксида углерода. Способ состоит в смешении цинкмедного соединения с алюминатами кальция, карбонатом марганца и активированным углем, формовании гранул катализатора с последующей термообработкой. При смешении компонентов катализатора дополнительно вводят, по крайней мере, одно соединение щелочноземельных металлов и/или, по крайней мере, одно соединение редкоземельных металлов, причем общее содержание дополнительной добавки не более 2,0 мас.%. Технический результат заключается в повышении термостабильности катализатора при сохранении высокой активности и прочности. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| СПОСОБ ОЧИСТКИ ХВОСТОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА | 1995 |

|

RU2100060C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| СПОСОБ ВЫРАБОТКИ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2441420C1 |

| ВСЕСОЮЗНАЯ i ПАЯНТНО-ТЕХНИЧЕСНя'; | 0 |

|

SU296734A1 |

| Способ полимеризации полярных виниловых мономеров | 1974 |

|

SU528305A1 |

Авторы

Даты

2000-10-10—Публикация

1999-12-17—Подача