Изобретение относится к технологии приготовления цементсодержащих катализаторов на основе меди и никеля для окислительно-восстановительных процессов и может быть использовано в химической и нефтехимической промышленности в процессах конверсии оксида углерода и с водяным паром, синтеза метилового и бутиловых спиртов.

Целью изобретения является получение катализатора с повышенными активностью, стабильностью и механической прочностью за счет изменения состава сырья и введения дополнительных операций.

П р и м е р 1. В Z-смеситель загружают 98,0 кг двойной основной карбонатной соли меди и цинка (состав в пересчете на оксиды, мас. CuO 57,0, ZnO 43,0), 30,0 кг алюминатов кальция и 3,5 кг графита. Массу тщательно перемешивают до однородного состояния, после чего уплотняют на вальцах, размалывают и прессуют в виде колец или таблеток. Гранулы подвергают гидротермальной обработке, для чего загружают гранулы в емкость, заливают водой (100 л для колец, 80 л для таблеток) и гидротермально обрабатывают по программе: нагревают от 20о до 90оС в течение 1 ч 10 мин (т.е. скорость нагрева составляет 1оС/мин) и далее выдерживают при этой температуре в течение 1 ч 50 мин. Общее время ГТО 3 ч. Затем гранулы катализатора сушат при 120оС в течение 5 ч. Для гидротермальной обработки в гранулах необходимо взять столько воды, чтобы слой катализатора, находящийся в емкости, был полностью покрыт водой. И при этом необходим избыток воды для компенсации испарения в случае негерметичности системы.

Состав получаемого катализатора (в пересчете на оксиды), мас. CuO 40,0, ZnO 30,0 алюминаты кальция остальное.

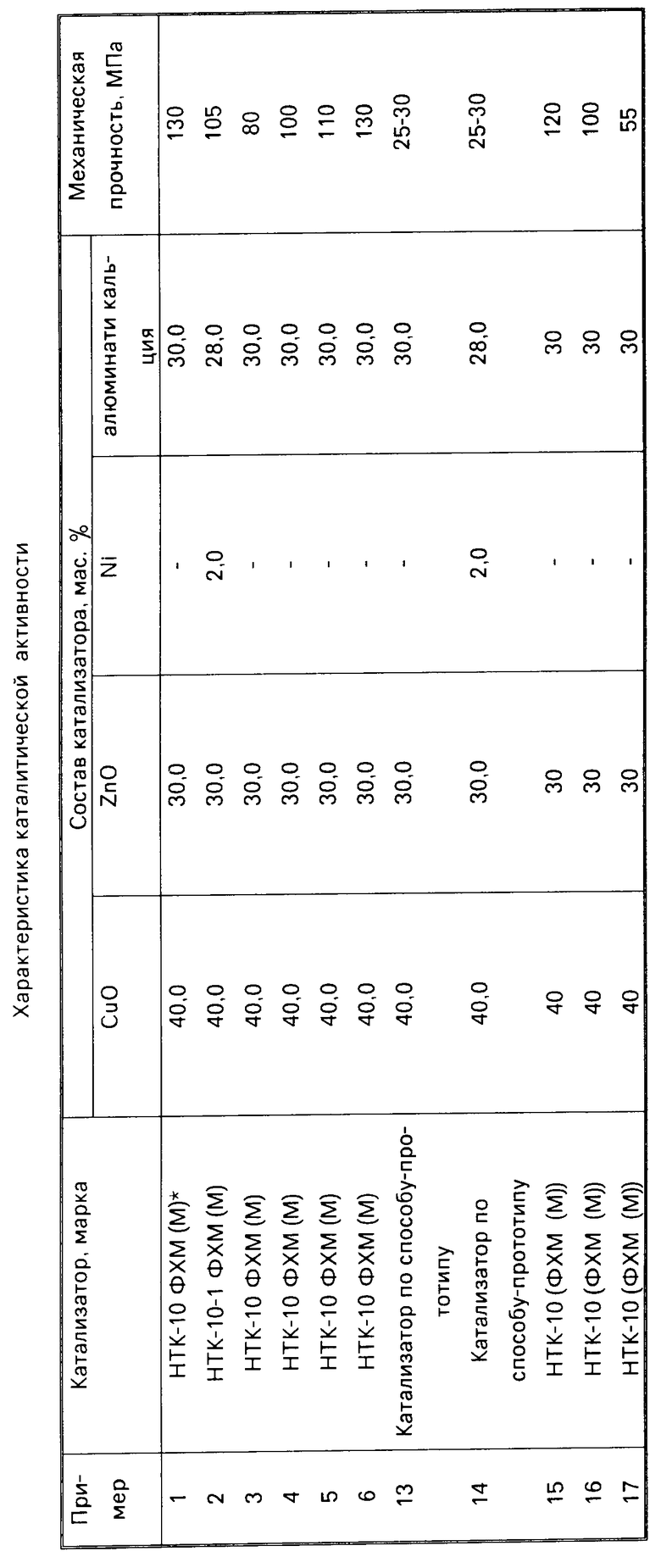

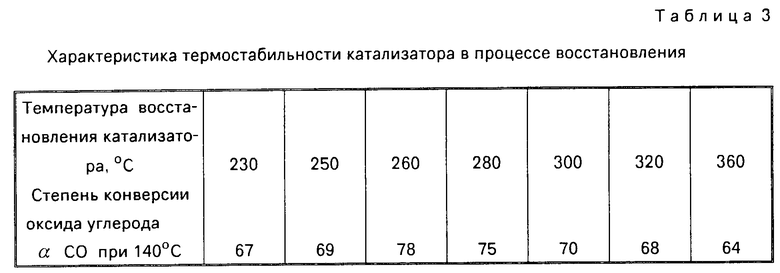

Катализатор испытывают в процессах конверсии оксида углерода с водяным паром, синтеза метилового и бутиловых спиртов. Результаты испытаний данного и остальных катализаторов представлены в табл. 1.

П р и м е р 2. Способ осуществляют как в примере 1, но с тем отличием, что при смешении исходных компонентов, берут, кг: 98,0 двойной основной карбонатной соли меди и цинка, 3,5 основного карбоната никеля, 28,0 талюма и 3,5 графита. Состав получаемого катализатора, мас. CuO 40,0; ZnO 30,0; NiO 2,0; алюминаты кальция остальное.

П р и м е р 3. Способ осуществляют как в примере 1, но с тем отличием, что гидротермально обрабатывают гранулы по программе: нагревают от 15 до 70оС в течение 3 ч 40 мин (т.е. 0,25оС/мин) и далее выдерживают при этой температуре в течение 1 ч 20 мин. Общее время ГТО составляет 5 ч. Затем гранулы катализатора сушат при 100оС в течение 6 ч.

П р и м е р 4. Способ осуществляют как в примере 1, но с тем отличием, что гидротермально обрабатывают гранулы по программе: нагревают от 20 до 100оС в течение 1 ч 20 мин (т.е. 1оС/мин) и далее выдерживают при этой температуре в течение 4 ч. Общее время ГТО 5 ч 20 мин. Затем гранулы катализатора сушат при 110оС в течение 6 ч.

П р и м е р 5. Способ осуществляют как в примере 1, но с тем отличием, что гидротермально обрабатывают по программе: нагревают от 20 до 85оС в течение 1 ч 40 мин (т.е. 0,65оС/мин) и далее выдерживают при этой температуре в течение 2 ч 40 мин. Общее время ГТО 2 ч.

П р и м е р 6. Способ осуществляют как в примере 1, но с тем отличием, что вместо алюминатов кальция используют талюмин.

П р и м е р 7. Способ осуществляют как в примере 1, но с тем отличием, что при смешении исходных компонентов берут, г: 118,0 двойной основной карбонатной соли меди и цинка, 15,0 алюминатов кальция и 3,5 графита. Состав получаемого катализатора, мас. CuO 48,5; ZnO 36,5; алюминаты кальция остальное.

П р и м е р 8. Способ осуществляют как в примере 1, но с тем отличием, что при смешении исходных компонентов, берут, кг: 118,0 двойной основной карбонатной соли меди и цинка (состав, мас. CuO 65,0, ZnO 35,0), 15,0 талюма и 3,5 графита. Состав получаемого катализатора, мас. CuO 55,0; ZnO 30,0; алюминаты кальция остальное.

П р и м е р 9. Способ осуществляют как в примере 1, но с тем отличием, что при смешении исходных компонентов берут, кг: 97,4 двойной основной карбонатной соли меди и цинка (состав, мас. СuO 28,6, ZnO 71,4), 30,0 талюмина и 3,5 графита. Состав получаемого катализатора, мас. CuO 20,0, ZnO 50,0 алюминаты кальция остальное.

П р и м е р 10. Способ осуществляют как в примере 1, но с тем отличием, что при смешении исходных компонентов берут, кг: 104,2 двойной основной карбонатной соли меди и цинка (состав, мас. CuO 73,4, ZnO 26,6), 25,0 талюма и 3,5 графита. Состав получаемого катализатора, мас. CuO 55,0 ZnO 20,0 алюминаты кальция остальное.

П р и м е р 11. Способ осуществляют как в примере 3, но с тем отличием, что при смешении исходных компонентов берут, кг: 98,0 двойной основной карбонатной соли меди и цинка, 8,6 основного карбоната никеля, 25,0 талюмина и 3,5 графита. Состав получаемого катализатора, мас. СuO 40,0; ZnO 30,0; NiO 5,0; алюминаты кальция остальное.

П р и м е р 12. Способ осуществляют как в примере 4, но с тем отличием, что при смешении исходных компонентов берут, кг: 70,8 двойной основной карбонатной соли меди и цинка, 41,4 основного карбоната никеля, 25,0 талюмина и 3,5 графита. Состав получаемого катализатора, мас. CuO 29,0, ZnO 22,0, NiO 24,0, алюминаты кальция остальное.

П р и м е р 13 (по способу прототипа). В смеситель загружают 55,5 кг основного карбоната меди, 41,6 кг основного карбоната цинка, 30 кг алюминатов кальция и 3,5 кг графита. Массу тщательно перемешивают, после чего к однородной смеси добавляют 26,0 л дистиллированной воды из расчета массового соотношения жидкого (Ж) компонента и суммы твердых (Т) Ж:Т=0,2:1 и продолжают перемешивать при комнатной температуре в течение 0,5 ч. Полученную массу уплотняют на вальцах, затем размалывают, прессуют, гидротермально обрабатывают при 80оС в течение 3 ч и прока- ливают при 350оС в течение 5 ч. Состав получаемого катализатора, мас. CuO 40,0; ZnO 30,0; алюминаты кальция остальное.

Данные испытаний катализатора в процессах конверсии оксида углерода с водяным паром, синтеза метилового и бутиловых спиртов представлены в табл. 1.

П р и м е р 14 (по способу прототипа). Способ осуществляют как в примере 13, но с тем отличием, что при смешении исходных компонентов берут, кг: 55,5 основного карбоната меди, 41,6 основного карбоната цинка, 3,5 основного карбоната никеля, 28,0 алюминатов кальция, и 3,5 графита, затем добавляют 39,0 л дистиллированной воды, при этом соотношение Ж:T=0,3:1. Состав получаемого катализатора, мас. CuO 40,0; ZnO 30,0; NiO 2,0, алюминаты кальция остальное.

П р и м е р 15 (сравнительный). В смеситель загружают 98,0 кг двойной основной карбонатной соли меди и цинка (состав в пересчете на оксиды, мас. CuO 57,0; ZnO 43,0), 30 кг алюминатов кальция и 3,5 графита. Массу тщательно перемешивают до однородного состояния, после чего уплотняют на вальцах, размалывают и прессуют в виде колец или таблеток, заливают в емкости водой (100 л для колец, 80 л для таблеток) и проводят ГТС в гранулах по программе, нагревают от 20 до 90оС в течение 35 мин (т.е. скорость нагрева составляет 2оС/мин) и далее выдерживают при этой температуре 2 ч 25 мин. Общее время ГТО в гранулах составляет 3 ч. Затем гранулы катализатора сушат при 120оС в течение 5 ч.

П р и м е р 16 (сравнительный). Способ осуществляют как в примере 1, но с тем отличием, что ГТС в гранулах проводят по программе: нагревают от 20 до 100оС за 16 мин (т.е. 5оС/мин) и далее выдерживают 2 ч 44 мин. Общее время ГТО в гранулах 3 ч.

П р и м е р 17 (сравнительный). Способ осуществляют как в примере 1, но с тем отличием, что ГТО в гранулах проводят по программе: нагревают от 20 до 70оС в течение 5 ч (т.е. 0,1оС/мин) без выдержки. Общее время ГТС в гранулах 5 ч.

Катализаторы испытывают в процессах конверсии оксида углерода с водяным паром, синтеза метанола и бутилового спирта.

Испытания в процессе конверсии оксида углерода с водяным паром осуществляют в проточном реакторе при температуре 220-230оС, давлении 2,8 МПа, объемной скорости 6000 ч-1, отношении пар-газ 0,6, содержании в исходном газе, об, СО 3,5-5,0, СО2 16,0-18,0. Н2 54,0-56,0, СН4+Ar не более 1,0, N2 остальное.

Испытания в процессе синтеза метанола проводят в проточном реакторе при температуре 220-260оС, давлении 8,0 МПа, объемной скорости 10000 ч-1, содержании в исходном газе, об. СО 16,0-18,0, СО2 6,0-8,0, Н2 50,0-57,0, СН4+Ar не более 1,0; N2 остальное.

Испытания в процессе синтеза бутиловых спиртов проводят в реакторе проточного типа при температуре 180-250оС, давлении 12,5-35,0 МПа, объемной скорости подачи сырья 5-10 ч-1, сырье представляет собой смесь продуктов гидроформилирования пропилена, получаемую в промышленном реакторе.

В табл. 1 даны результаты испытаний активности и механической прочности катализаторов, приготовленных по примерам 1-17 и по известным способам. Полученные данные показывают, что способ обеспечивает повышение активности катализатора в 1,5-2 раза и механической прочности в 2 раза.

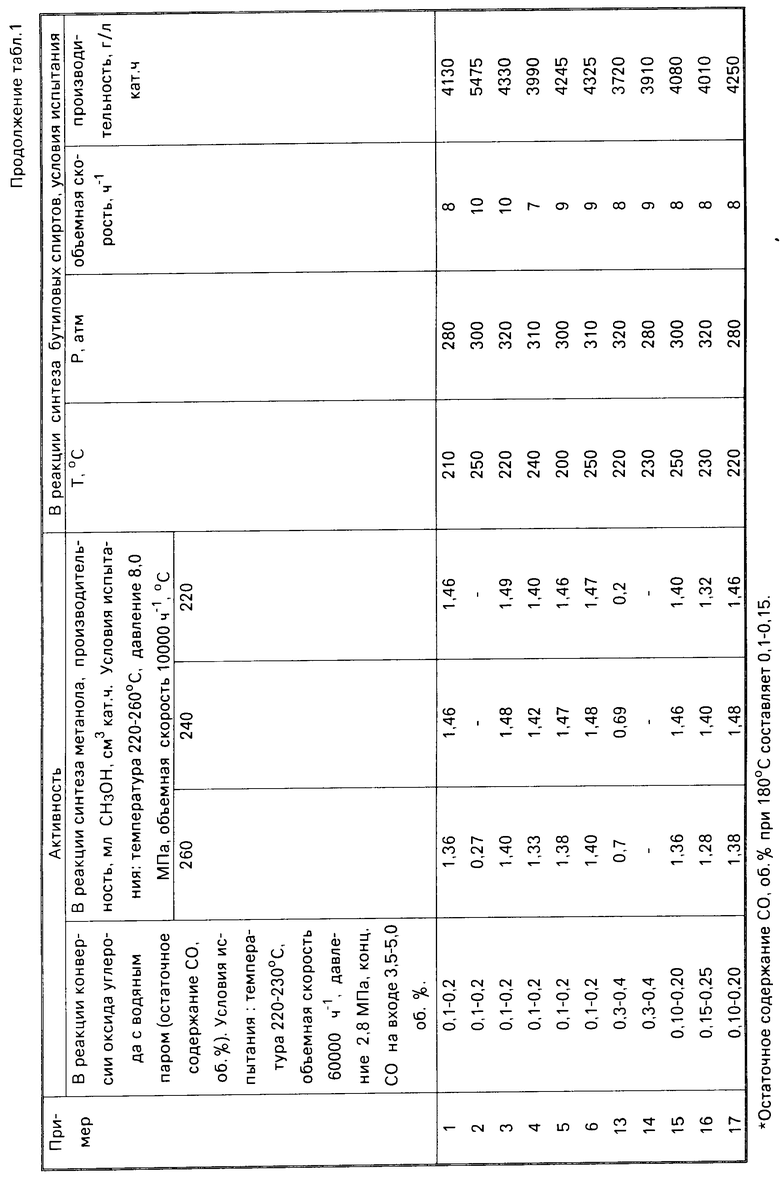

В табл. 2 приведены данные, позволяющие судить о стабильности и термостабильности исследуемых катализаторов через показатели их активности в начале испытания, после 72 ч испытания (согласно требованиям для промышленных катализаторов конверсии СО) и после перегрева катализатора при 320оС в течение 3 ч в процессе синтеза метанола.

Как видно из табл. 1 и 2, замена двойной основной карбонатной соли меди и Zn на основной карбонат меди и основной карбонат цинка (пр. 13, 14) уменьшает активность и стабильность катализатора.

На стадии гидротермальной обработки в каталитической системе протекает гетерогенный ионный обмен и изменение параметров нагрева вне описываемых пределов приводит к изменению фазового состава катализатора и, как следствие, к понижению активности или прочности катализатора (пр. 15-17).

Известно, что при восстановлении водородсодержащим газом окисных медных катализаторов имеет место экзоэффект. Благодаря тому, что катализатор, приготовленный по данному способу, не прокален, при его восстановлении (а точнее при разложении в восстановительной атмосфере) наблюдается эндоэффект.

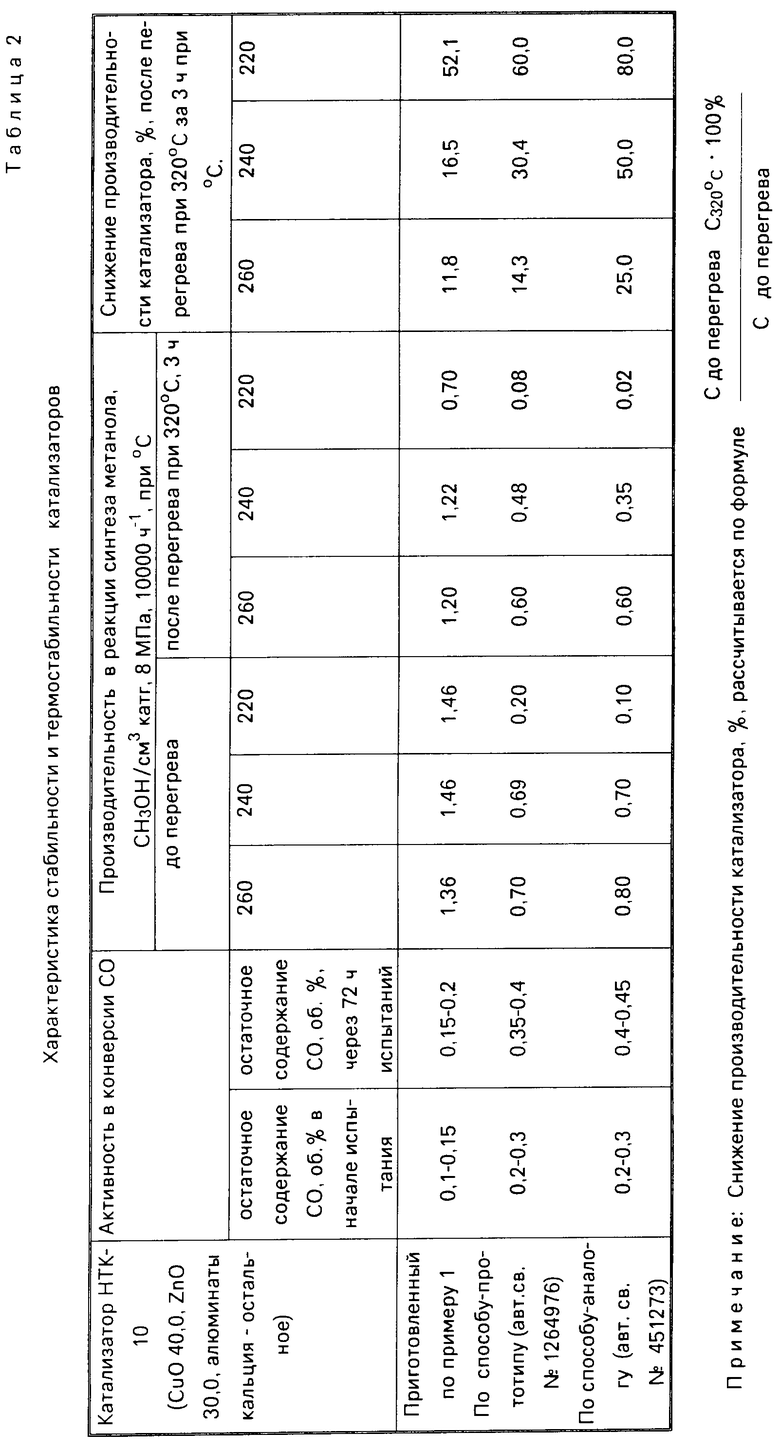

Для испытания термостабильности катализатора процесс восстановления проводят в широком интервале температур, вплоть до 360оС. При этом степень конверсии оксида углерода αсо при 140оС, которую определяют на установке "Цвет-212" при 140оС, объемной скорости 4000 ч-1, давлении 0,2-0,25 МПа, отношении пар: газ 0,2 и объемной доле СО 10% остальное Ar, незначительно изменяется в диапазоне 230-360оС, что подтверждает высокую термостабильность катализатора (см. табл. 3).

Значение константы скорости реакции, определенной на проточно-циркуляционной установке при давлении 0,1 МПа, объемной скорости 5000 ч-1, отношении пар: газ 0,7 и содержании в исходном газе, об. СО 12,5; СО2 8,5, Н2 55,0; N2 24,0; составляет: k 8,0, k

8,0, k 5,3, k

5,3, k 2,3 см3/г с (в расчете на навеску непрокаленного образца).

2,3 см3/г с (в расчете на навеску непрокаленного образца).

Таким образом, способ обеспечивает повышение активности катализатора НТК-10 в 1,5-2 раза, стабильности на 10-20% увеличение механической прочности в 2 раза. Кроме того, улучшаются условия производства катализатора за счет отсутствия вредных стоков и выбросов в атмосферу и сокращается расход энергии за счет исключения стадии прокаливания и стадии фильтрации и технологии цикла.

Исключение стадии прокаливания приводит к тому, что при восстановлении катализатора наблюдается эндоэффект, благодаря которому для восстановления возможно использовать любой водородсодержащий газ, включая конвертированный, что также является преимуществом процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2006 |

|

RU2306176C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 1985 |

|

RU1334436C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| МЕДЬЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2014 |

|

RU2554949C1 |

Изобретение касается каталитической химии, в частности способа получения катализатора для процессов конверсии оксида углерода, для синтеза метанола и бутанолов. Цель повышение активности, термостабильности и механической прочности катализатора. Последний содержит, мас. CuO 40,0; ZnO 30,0; NiO 0 2; алюминат кальция остальное. Катализатор получают сухим смешением основного карбоната никеля и/или двойной основной карбонатной соли меди и цинка с алюминатами кальция с последующим формованием в гранулы и гидротермальной обработкой гранул (от 15 20 до 70 100°С) при скорости нагрева 0,25 1° С/мин. Затем выдерживают их в воде 1 4 ч и сушат при 100 120°С. Способ позволяет повысить активность катализатора в 1,5 2 раза, стабильность на 10 20% механическую прочность в 2 раза. Кроме того, исключаются вредные стоки и выбросы в атмосферу. 3 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, включающий смещение основного карбоната активного металла с алюминатами кальция, формование, гидротермальную и термическую обработку гранул, отличающийся тем, что, с целью получения катализатора с повышенными активностью, стабильностью и механической прочностью, в качестве основного карбоната активного металла берут основной карбонат никеля и/или двойную основную карбонатную соль меди и цинка, проводят смешение сухим способом, гидротермальную обработку гранул осуществляют при нагреве со скоростью 0,25

1oС мин от 15 20 до 70 100oС с выдержкой в течение 1 4 ч и термическую обработку при 100 120oС.

| Способ приготовления никелевого цементсодержащего катализатора для окислительно-восстановительных процессов | 1984 |

|

SU1264976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1987-10-26—Подача