лишь при введении силикокальция 0 плавильную печь предложенным способом..На 1эдящийся в силикокальции кальций dnoco6cTByeT отбелу чугуна, лоэтому после обработки расплава силикокальцием его необходимо подвергнуть графитизирующему модифицированию.

При введении в электропечь силикокальция в количестве, меньшем указанного нижнего предела (менее 0,8%), снижается эффективность очистки им расплава чугуна от примесей. При введении в электропечь силикокальция свыше верхнего предела (более 1,3%) резко увеличивается количество шлака, что затрудняет плавку, а также резко увеличивается склонность чугуна к отбелу.

Содержащийся в силикобарии барий способствует эффективной очистке расплава чугуна от примесей и одновременно способствует графитизации чугуна, поэтому при введении в расплав силикобария происходит очистка его от примесей, способствующая образованию вермикулярного графита, и графитизация чугуна. Дополнительно графитизации чугуна способствует находящийся в силикобарии кремний. В связи с этим силикобарии является эффективным графитизирующим чугун модификатором. Оксиды бария и кремния не образуют вязкой шлаковой пленки на частицах силикобария. Поэтому при модифицировании чугуна силикобарием не требуется очень высокая температура его расплава и силикобарии может эффективно усваиваться расплавом чугуна в ковше. Наиболее эффективно силикобарии усваивается при введении его в струю жидкого чугуна при сливе его из печи в разливочный ковш, так как при этом его частицы активно перемешиваются с жидким металлом. В связи с указанными свойствами силикобария его целесообразнее всего использовать для графитизирующего модифицирования чугу на в ковше.

Введение в расплав чугуна силикобария меньше нижнего предложенного предела (менее 0,7%) не обеспечивает получение вермикулярного графита в чугуне.

Введение в расплав чугуна силикобария сверх предложенного верхнего предела (более 1,2%) способствует образованию в структуре чугуна повышенного количества включений графита больших размеров, снижающих свойства чугуна. Кроме того, повышенное количество силикобария способствует загрязнению чугуна, снижающему его свойства, неметаллическими включениями, содержащими оксид бария, так как из-за повышенного удельного веса

бария включения медленно всплывают в расплаве чугуна.

Исходя из изложенного, с целью получения чугуна с вермикулярным графитом, наиболее целесообразным является обработка расплава чугуна в электропечи силикокальцием в количестве 0,8-1,3% и последующее модифицирование его при сливе в ковш введением под струю 0,7-1,2% силикобария,

Это обеспечивает введение в расплав 0,450,6% суммарного количества кальция и бария, обеспечивающих получение в чугуне вермикулярного графита.

П р и м е р. В индукционной электропечи

выплавляли чугун с исходным содержанйем,%: С 3,2-3,4; SI 2,3-2,5: Мп 0,5-0.7; S 0,0350,

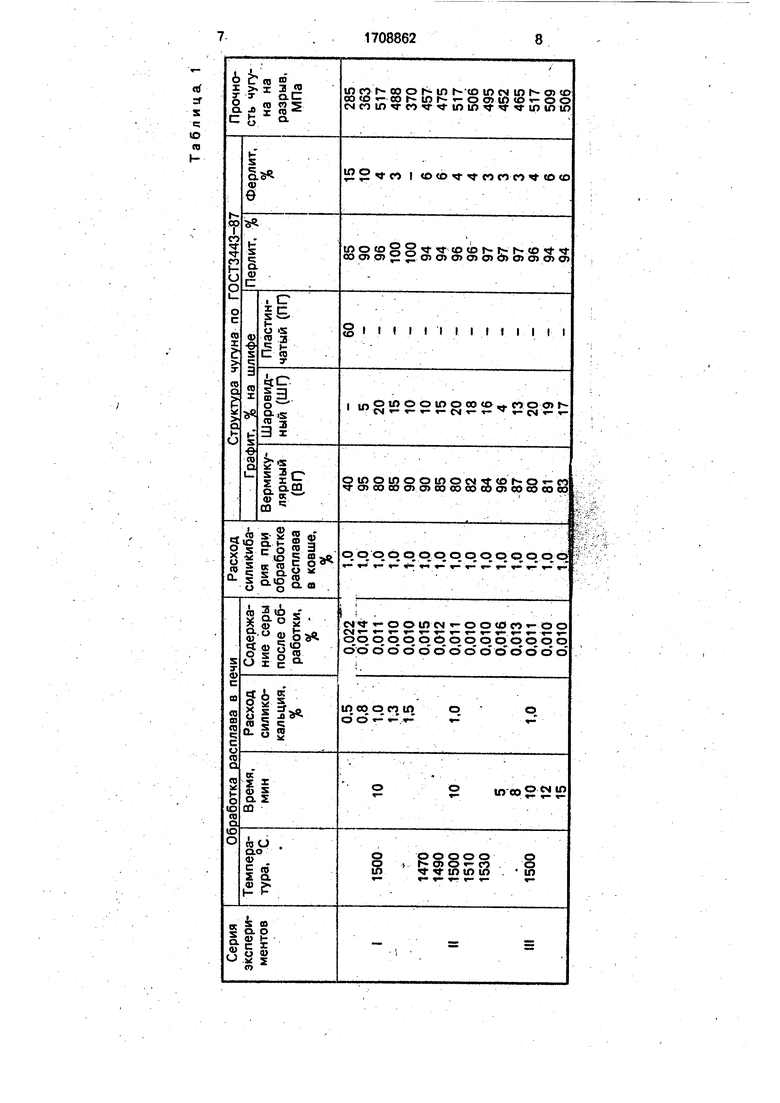

В 1-йсерии плавок исследовали влияние на степень очистки расИлава чугуна от

серы, структуру и механические свойства чугуна разного расхода .силикокальция (эксперименты I, табл,1), разной температуры обработки расплава в печи силикокальцием (экспе эименты 1Г, табл.1), разного времени

обработки расплава в печи силикокальцием (эксперименты III, табл.1).

Из табл.1 видно, что наиболее эффективная обработка расплава чугуна в печи силикокальцием достигается при его расходе 0,8-1,3% от массы расплава при выдержке расплава в индукционной электропечи при 1490-1510С в течение 8-12 мин. Это обеспечивает снижение содержания серы в расплаве в 2,5-3,5 раза, благодаря чему при

введении в расплав 1% силикобария получают в структуре чугуна более 80% вермикуяярного графита при высокой прочности чугуна (363-50 МПа).

Снижение, расхода силикока}1ьция меHjse 0,8%, температуры обработки менее 1490°С, времени обработки менее 8 мин не обеспечивает глубокой очистки расплава чугуна от серы, что снижает количество вермикулярного графита в его структуре и

приводит к снижению его прочности.

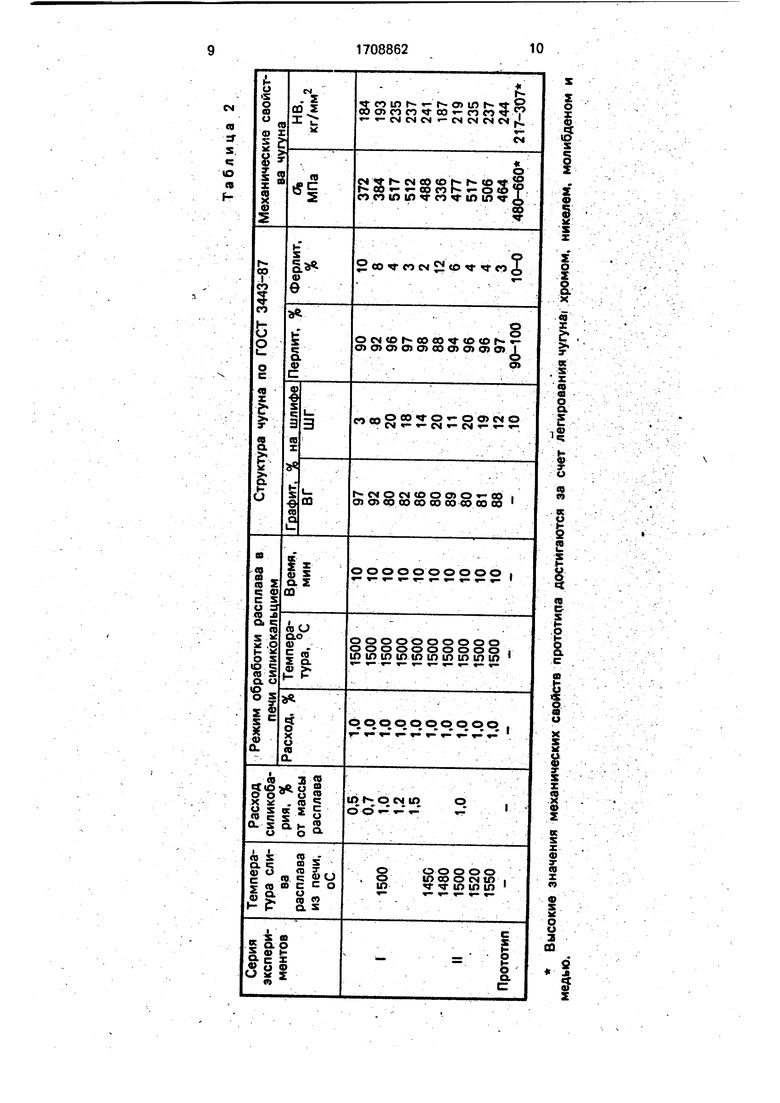

Повышение расхода силикокальция сверх t,3%, температуры обработки свыше 1510°С и времени обработки свыше 12 мин не приводит к дальнейшему снижению содержания серы в чугуне, но из-за уменьшения содержания вермикулярного графита в структуре чугуне снижается его прочность. Кроме того, такой способ обработки расплава чугуна приводит к удлиненик) периода плавления и к снижению стойкости футеровки печи, что увеличивает стоимость чугуна. Во 2-ой серии плавок исследовали влияние разного расхода силикобария на структуру и механические свойства чугуна при постоянных параметрах обработки расплава в печи си11икокальцием: разного расхода силикобарйя (эксперименты Г, табл.2) и разной температуры слива жидкого металла при одинаковом расходе силикобарйя (эксперименты 11, табл.2).

via табл.2 видно, что наиболее эффективным является модифицирование расплава чугуна си/1икобарием в количестве 0,,2% от его массы при температуре слива металла из печи 1490-1510°С. Это обеспечивает при расходе 1% силикокальция для обработки расплава в печи получение в структуре чугуна более 80% вермикулярногб графита, вследствие чего достигаются высокие механические свойства чугуна: прочность 384-517 МПа, твердость НВ 193237кг/мм.

Снижение расхода силикобарйя менее 0,7% или повышение его расхода свыше 1.2% снижает механические свойства чугуна. :...,; ,.

Наилучшие свойства чугуна достигаются при предложенном способе обработки расплава чугуна в печи силикокальцием и модифицировании его в ковше Силикобарием,

Преимущества заявленного способа.

Получение чугуна с вермикулярным графитом без использования магния и РЗМ, что

исключает вредное Дымовыделение и пиро эффект и тем самым способствует улучшению санитарно-гигиенических условий труда и снижению загрязнения внешней среды; снижение стоимости Отливок из-за

использования дешевых материалов для обработки и модифицирования расплава чугу на; получают отливки с высокими механическими свойствами из-за получения в структуре высокого содержания вермикулярного графита; применение широкодоступных и недефицитных материалов.

.,;- .

Формула изобретенияСпособ получения чугуна с вермикулярным графитом, включающий расплавление шихты в электропечи, нагрев расплава, выпуск его в ковш и обработку графитизирующими добавками, от л и ч аю щ и и с я тем. что, с целью обеспечения высоких механик

ческих свойств чугуна, снижения стоимости отливок, исключения вредного дымовыделения и пироэффекта, расплав чугуна нагревают до 1490-1510 С, в качестве добавки в печь вводят силикокальций в количестве

0,8-1,3% от массы расплава в течение 8-12 мин, а при сливе металла в ковш в струю вводят силикобарий в количестве 0,7-1.,2% от массы обрабатываемого металла.

rf

r

s

c; Ю as

см

(П

S.

с: ю п Fо

X

ф

X

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ модифицирования чугуна | 1989 |

|

SU1696483A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2315815C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Изобретение относится к металлургии. Цель изобретения - получение чугуна с высокими механическими свойствами, снижение стоимости отливок, исключение вредного дымовыделения и пироэффекта. Это достигается тем, что расплав чугуна нагретый в индукционной электропечи до 1490-1510°С, Обрабатывается в ней в течение 8-12 мин SICa в количестве 0,8-1,3%.от его массы, затем при сливе металла из печи в ковш под его струю вводится 0,7-1,2% от его массы SiBa. 2 табл.Изобретение относится к металлургии, а именно к способу получения чугуна с вер- микулярным графитом.Цель изобретения - обеспечение высоких мех1анических сврйств чугуна, снижение стоимости отливок, исключение вредного дымовыделения и пирозффекта.Цель достигается тем, что расплав чугуна, нагретый в индукционной электропечи до 1490-1510°С, Ьбрабатывается в ней в течение 8,-12 мин силикокальцием в количестве 0,8-1,3% от массы расплава, а затем при сливе жидкого металла из печи в разливочный ковш под его струю вводится сили- кобарий в количестве 0,7-1,2% от массы ^ чугуна.Параметры обработки расплава чугуна в печи силикокальция и модифицирования его в ковше силикобарием выбраны, исходя из условия установленного исследованиями физико-химического влияния повышенного количества кальция и бария на процесс образования вермикулярного графита в чугуне. Установлено, что кальций и барий привведении повышенного их количества в расплав чугуна способствует очистке его от примесей (серы,фосфора,кислорода и т.п.), что приводит к образованию в чугуне вермикулярного графита. Эффективная очистк_а расплава чугуна от примесей, обеспечи'вающая получение вермикулярного графита, достигается при введении в расплав суммарного количества силикЬкальция и силикобария 1,5-2,5% от его массы.•Содержащийся в силикокальции каль^ ций способствует очистке расплава чугуна от примесей, а кремний - образованию центров кристаллизации графита.Однако при введении в, расплав чугуна силикокальция на его частицах образуются: оксиды кальция и кремния в виде вязкой шлаковой пленки, которая ухудшает усвоение расплавом частиц реагента. Эта пленка разрушается при температурах свыше 1450°С, в связи с чем силикокальции с целью эффективного усвоения его расплавом чугуна следует вводить при высокой его температуре, что может быть достигнуто«ИV4 О 00 00 Оto

Авторы

Даты

1992-01-30—Публикация

1989-06-15—Подача