W

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1989 |

|

SU1708862A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

Изобретение относится к литейному производству, а именно к получению литейного чугуна с высокими механическими свойствами. Целью изобретения является повышение механических свойств чугуна за счет получения в его структуре вермикулярного и шаровидного графита. Способ модифицирования чугуна включает введение в чугун смеси, содержащей силикобарий и силикокальций в количестве 1,5-2,5% от его массы, при содержании силикобэрия в смеси 40-60 мас.%. Применение способа позволяет получить чугун с пределом прочности 390-520 МПа и твердостью по Брюнелю 195-276 кг/мм2 за счет содержания в структуре чугуна 80-98% вермикулярного графита и 2-20% шаровидного графита. 3 табл.

Изобретение относится к литейному производству, а именно к получению чугуна для отливок с высокими механическими свойствами.

Целью изобретения является повышение механических свойств чугуна за счет получения в его структуре вермикулярного и шаровидного графита.

Предлагаемый способ модифицирования чугуна включает введение в чугун смеси, содержащей силикобарий и силикокальций, в количестве 1,5-2,5% от его массы при содержании силикобария в смеси 40-60 мас.%.

Количество и состав смеси выбраны, исходя из физико-химического влияния ее компонентов на процесс образования вер- тикулярного и шаровидного графита в чугуне.

Барий и кремний в силикобарий способствуют образованию центров кристаллизации графита в расплаве чугуна. Барий активно способствует очистке расплава чугуна от примесей. Введение силикобария в расплав чугуна способствует графитизации чугуна и образованию в его структуре вермикулярно- го и шаровидного графита. Для эффективной очистки расплава чугуна от примесей, способствующей образованию в нем вермикулярного и шаровидного графита, в него необходимо вводить 1,5-2,5% смеси от массы расплава чугуна. При введении в расплав чугуна силикобария в количестве более 60% от состава модифицирующей смеси в чугуне могут накапливаться неметаллические включения, снижающие его свойства.

Кроме того, при введении в расплав чугуна более 60% SiBa в структуре чугуна образуется повышенное количество графита больших размеров, снижающих его свойства. При введении в расплав чугуна менее 40% SIBa от состава смеси не происходит

Os

ю о

00

00

достаточной очистки расплава чугуна от примесей.

Содержащийся в силикокальции кальций способствует очистке расплава чугуна от примесей, а кремний - образованию центров кристаллизации графита, при этом кальций способствует отбелу чугуна. Введение SICa в расплав чугуна способствует его рафинированию от примесей и образованию в его структуре вермикулярного и шаровидного графита. В то же. время при введении в расплав чугуна SiCa на его частицах образуется шлак из оксидов, снижающий его усвоение и требующий повышенного его расхода.

Поэтому при введении в расплав чугуна более 60% SiCa от модифицирующей смеси может происходить отбел отливок и их загрязнение неусвоившимися его частицами в виде шлака, снижающими их свойства и являющимися причиной их брака. Уменьшение содержания SiCa в модифицирующей смеси менее 40% приводит к повышению содержания в ней SiBa более 60%, что влечет . описанные недостатки Оптимальным является состав смеси, содержащий 40-60% SiBa и 40-60% SICa.

При введении в расплав чугуна менее 1,5% от его массы модифицирующей смеси не происходит эффективная его очистка от примесей и образование вермикулярного и шаровидного графита, а введение модифицирующей смеси более 2,5% от массы расплава приводит к тому же из-за перемодифицирования.

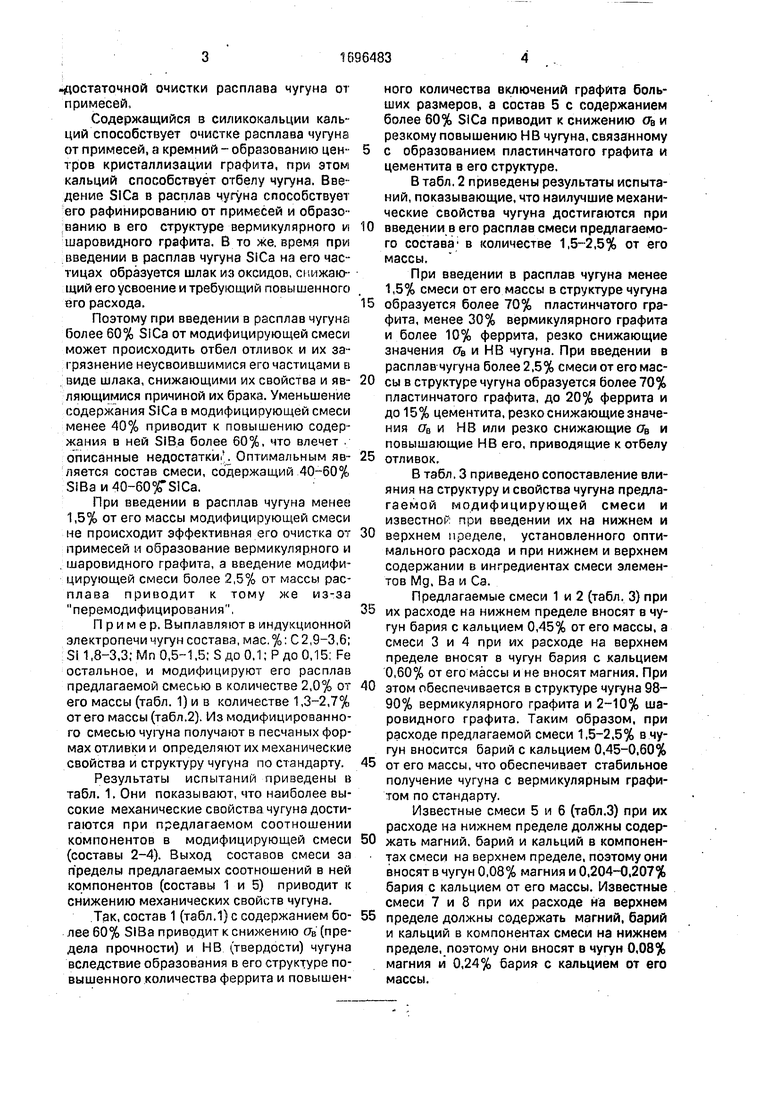

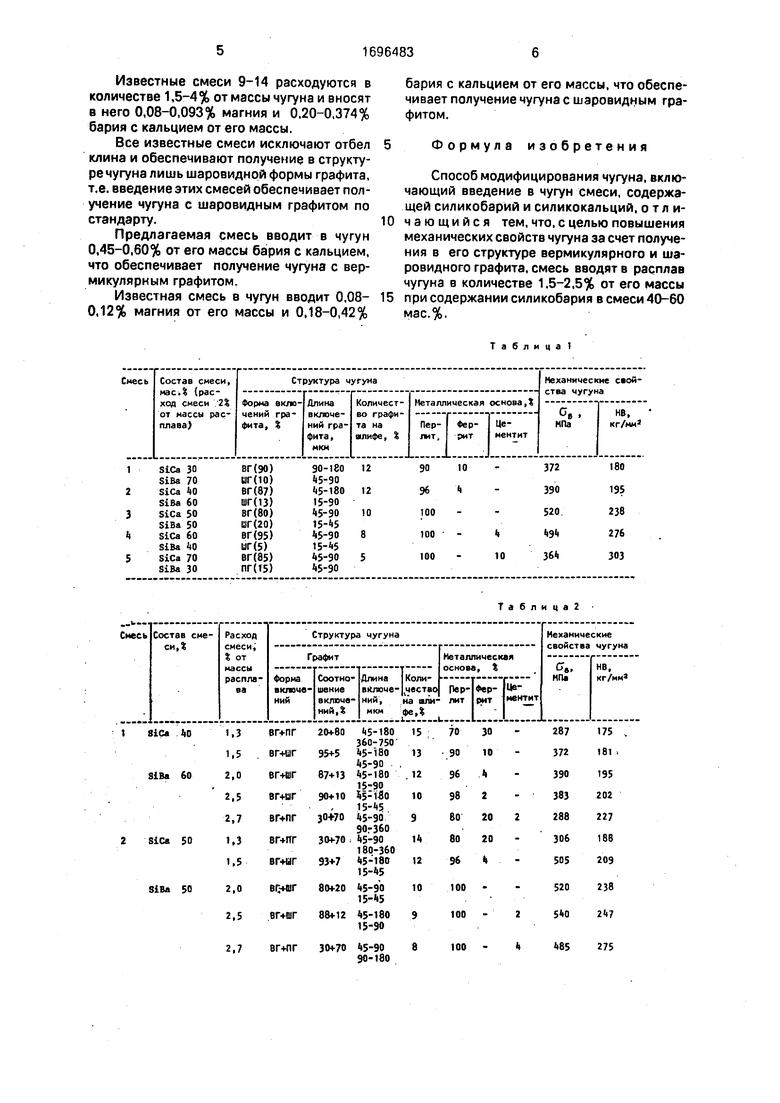

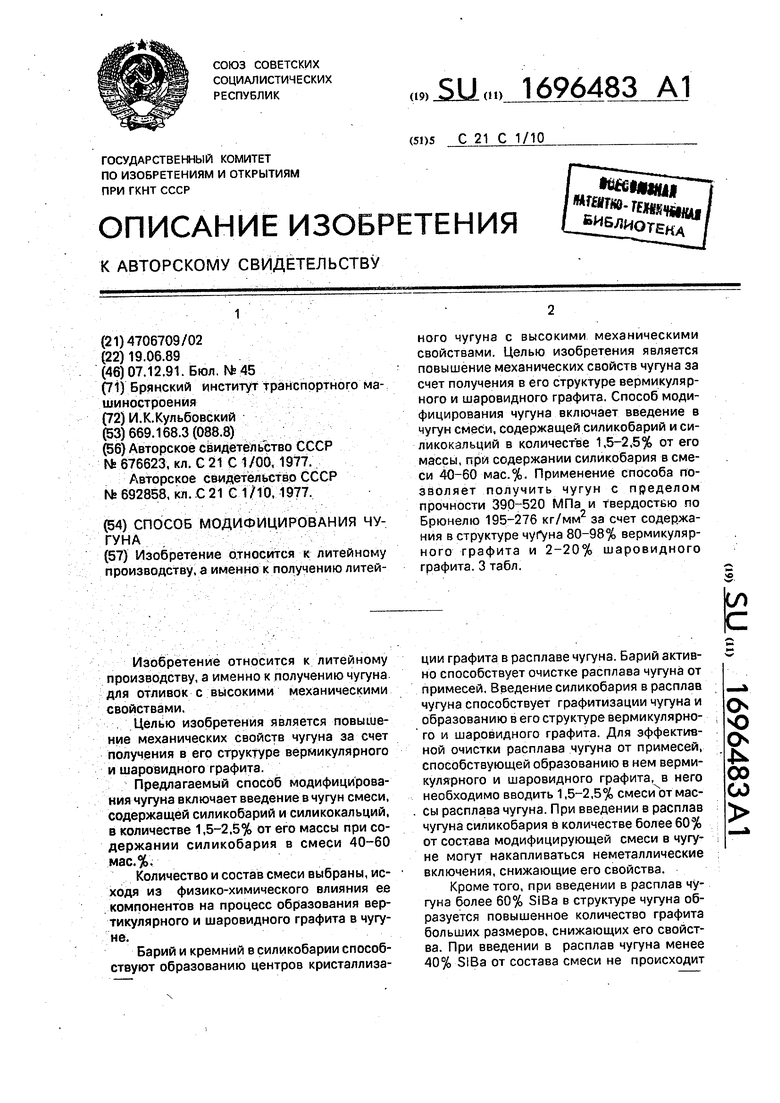

Пример. Выплавляют в индукционной электропечи чугун состава, мас.%: С 2,9-3,6; Si 1.8-3,3; Мп 0,5-1,5; S до 0,1; Р до 0,15, Fe остальное, и модифицируют его расплав предлагаемой смесью в количестве 2,0% от его массы (табл. 1) и в количестве 1,3-2,7% от его массы (табл,2). Из модифицированного смесью чугуна получают в песчаных формах отливки и определяют их механические Свойства и структуру чугуна по стандарту.

Результаты испытаний приведены в табл. 1. Они показывают, что наиболее высокие механические свойства чугуна достигаются при предлагаемом соотношении компонентов в модифицирующей смеси (составы 2-4). Выход составов смеси за пределы предлагаемых соотношений в ней компонентов (составы 1 и 5) приводит к снижению механических свойств чугуна.

Так, состав 1 (табл.1) с содержанием более 60% SiBa приводит к снижению Ов (предела прочности) и НВ (твердости) чугуна вследствие образования в его структуре повышенного количества феррита и повышенного количества включений графита больших размеров, а состав 5 с содержанием более 60% SiCa приводит к снижению оь и резкому повышению НВ чугуна, связанному

с образованием пластинчатого графита и цементита в его структуре.

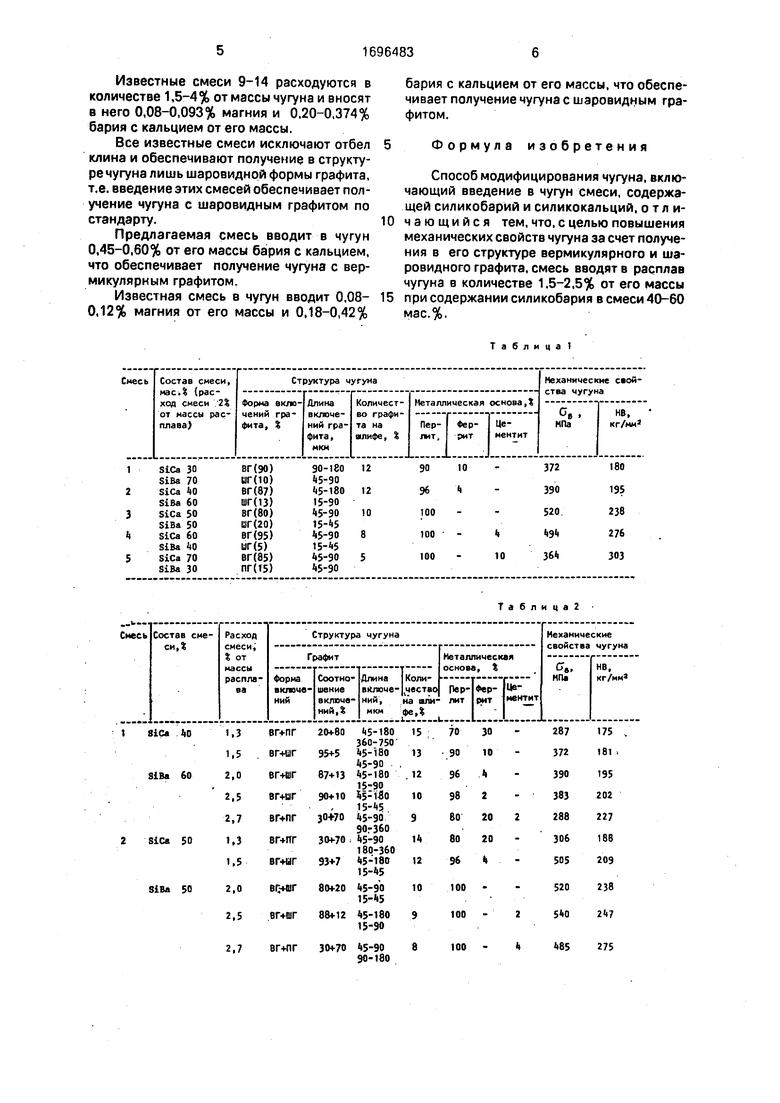

В табл. 2 приведены результаты испытаний, показывающие, что наилучшие механические свойства чугуна достигаются при

введении в его расплав смеси предлагаемого состава1 в количестве 1,5-2,5% от его массы.

При введении в расплав чугуна менее 1,5% смеси от его массы в структуре чугуна

образуется более 70% пластинчатого графита, менее 30% вермикулярного графита и более 10% феррита, резко снижающие значения сгв и НВ чугуна. При введении в расплав чугуна более 2,5% смеси от его массы в структуре чугуна образуется более 70% пластинчатого графита, до 20% феррита и до 15% цементита, резко снижающие значения OB и НВ или резко снижающие аъ и повышающие НВ его, приводящие к отбелу

отливок.

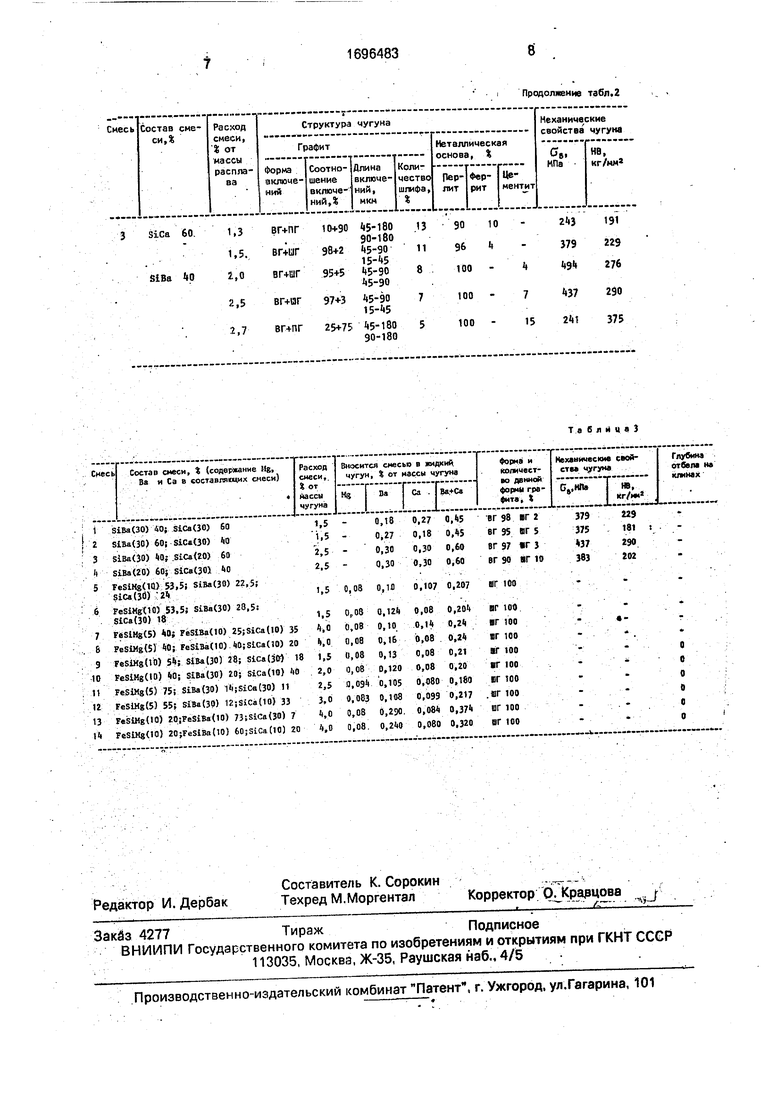

В табл. 3 приведено сопоставление влияния на структуру и свойства чугуна предлагаемой модифицирующей смеси и известной при введении их на нижнем и

верхнем пределе, установленного оптимального расхода и при нижнем и верхнем содержании в ингредиентах смеси элементов Мд, Ва и Са.

Предлагаемые смеси 1 и 2 (табл. 3) при

их расходе на нижнем пределе вносят в чугун бария с кальцием 0,45% от его массы, а смеси 3 и 4 при их расходе на верхнем пределе вносят в чугун бария с кальцием 0,60% от его массы и не вносят магния. При

этом обеспечивается в структуре чугуна 98- 90% вермикулярного графита и 2-10% шаровидного графита. Таким образом, при расходе предлагаемой смеси 1,5-2,5% в чугун вносится барий с кальцием 0,45-0,60%

от его массы, что обеспечивает стабильное получение чугуна с вермикулярным графитом по стандарту.

Известные смеси 5 и 6 (табл.3) при их расходе на нижнем пределе должны содержать магний, барий и кальций в компонентах смеси на верхнем пределе, поэтому они вносят в чугун 0,08% магния и 0,204-0,207% бария с кальцием от его массы. Известные смеси 7 и 8 при их расходе на верхнем

пределе должны содержать магний, барий и кальций в компонентах смеси на нижнем пределе, поэтому они вносят в чугун 0,08% магния и 0,24% бария с кальцием от его массы.

Известные смеси 9-14 расходуются в количестве 1,5-4% от массы чугуна и вносят в него 0,08-0,093% магния и 0,20-0.374% бария с кальцием от его массы.

Все известные смеси исключают отбел клина и обеспечивают получение в структуре чугуна лишьшаровидной формы графита, т.е. введение этих смесей обеспечивает получение чугуна с шаровидным графитом по стандарту.

Предлагаемая смесь вводит в чугун 0,45-0,60% от его массы бария с кальцием, что обеспечивает получение чугуна с вер- микуляркым графитом.

Известная смесь в чугун вводит 0,08- 0,12% магния от его массы и 0,18-0,42%

бария с кальцием от его массы, что обеспечивает получение чугуна с шаровидным графитом.

Формула изобретения

Способ модифицирования чугуна, включающий введение в чугун смеси, содержащей силикобарий и силикокальций, о т л ичающийся тем, что, с целью повышения механических свойств чугуна за счет получения в его структуре вермикулярного и шаровидного графита, смесь вводят в расплав чугуна в количестве 1.5-2,5% от его массы

при содержании силикобария в смеси 40-60 мас.%.

Таблица)

Та6лица2

Продолжение табл.2

| Способ получения высокопрочного чугуна | 1977 |

|

SU676623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1977 |

|

SU692858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-06-19—Подача