Изобретение относится к металлургии, в частности к износостойким чугунам, работающим в условиях абразивного и ударно- абразивного изнашивания.

Техническое состояние активной части основных производственных фондов на промышленных предприятиях России характеризуется наличием более 55% самортизированного оборудования. Замена физически изношенного оборудования сопровождается его многократными ремонтами. Доля стоимости обычных деталей составляет 20-45% от стоимости ремонта, а в случае замены деталей из бронзы (латуни, баббита) эта доля возрастает до 70-85%.

Для горнорудных и обогатительных производств, где вес деталей из бронзы (латуни, баббита) измеряется сотнями килограммов на 1 машину (в частности, для экскаваторов ЭКГ-4У, ЭКГ-8И), этот показатель составляет свыше 1000 кг, а для экскаваторов ЭКГ-12,5 и ЭКГ-6,3У - около 3000 кг.

При сегодняшнем соотношении цен между бронзой и чугуном задача разработки недорогих материалов, способных по всему комплексу механических и антифрикционных свойств полноценно заменить сплавы цветных металлов в качестве ответственных деталей горнорудного оборудования, становится крайне актуальной.

Известен способ получения чугуна путем приготовления расплава из чугуна ваграночной плавки с температурой расплава ниже 1300oC, добавки в расплав магний-, кальцийсодержащих реагентов в расчетном количестве (RU, 2110582, C 21 C 1/10, 10.05.98).

Недостатком известного способа являются невысокие прочностные, технологические и эксплуатационные характеристики изделий из получаемого чугуна.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства специальных чугунов, включающий расплавление шихты с приготовлением расплава чугуна, модифицирование жидкого чугуна, заливку в литейные формы и кристаллизацию отливок (RU, 2105071, C 21 C 1/08, 20.02.98).

Недостатком наиболее близкого аналога является неудовлетворительная износостойкость изделий и сложность технологического процесса, а также необходимость осуществления термической обработки.

Техническим результатом изобретения является повышение качества чугунов, упрощение и удешевление технологического процесса за счет исключения операции термической обработки, повышение износостойкости при сохранении высокого уровня механических и антифрикционных характеристик.

Указанный технический результат достигается тем, что в способе производства чугуна, включающем расплавление шихты с приготовлением расплава чугуна, модифицирование жидкого чугуна, заливку в литейные формы и кристаллизацию отливок, согласно изобретению, , расплав чугуна перегревают до 1440-1470oC, дополнительно легируют присадками, а после модифицирования осуществляют выдержку до 8 мин.

Оптимальными условиями для достижения технического результата являются следующие:

- модифицирование осуществляют смесью лигатуры ФСМГ-7 и ферросилиция ФС-75Л или смесью лигатуры ФСМГ-7 и ферросилиция с барием ФС-75Л-Ба1 сэндвич-процессом;

- перед модифицированием в расплав чугуна вводят легирующие присадки (медь М1, ферромарганец ФМн-77, борная кислота, ферромолибден ФМо-60 и силикобарий);

- получают чугун, структура которого состоит из графита шаровидного, графита компактного и вертикулярного, а металлическая основа - из феррита и перлита;

- металлическая основа содержит 18-20% феррита, до 3% цементита и перлит;

- в качестве шихты используют смесь из передельного чугуна, стали, отходов высокопрочного чугуна и ферромарганца;

- выдержку осуществляют с периодическим пробоотбором для оценки качества чугуна;

- получают чугун следующего состава, мас.%:

Углерод - 3,50 - 3,67

Кремний - 2,37 -2,88

Марганец - 0,12-0,47

Сера - 0,010-0,014

Фосфор - 0,01-0,05

Магний - 0,03-0,05

Медь - 0,67-0,69

Бор - 0,004-0,006

Железо - Остальное

- модифицирование проводят в специальном ковше;

- расплавление шихты с приготовлением расплава чугуна осуществляют в индукционной печи;

- процесс осуществляют с использованием математических моделей зависимости физико-механических свойств высокопрочных чугунов от их химического состава и структуры.

Предлагаемое техническое решение отвечает условиям патентоспособности "Новизна", "Изобретательский уровень" и "Промышленная применимость", т.к. заявленная совокупность признаков, включающая расплавление шихты с приготовлением расплава чугуна, модифицирование жидкого чугуна, заливку в литейные формы и кристаллизацию отливок, причем согласно изобретению расплав чугуна перегревают до температуры 1440 - 1470oC, легируют присадками, а после модифицирования осуществляют выдержку до 8 мин, приводит к получению неочевидного результата: повышению качества продукта за счет отказа от операции термической обработки, упрощению и удешевлению технологического процесса, повышению износостойкости при сохранении высокого уровня механических и антифрикционных характеристик.

Специальные серый и высокопрочный чугуны (СЧ и ВЧ) широко используются как износостойкие антифрикционные материалы для деталей машин, работающих в условиях сухого трения со смазкой.

Влияние химического состава и условий кристаллизации на износостойкость ВЧ проявляются в первую очередь через изменение его структуры.

Основным фактором, влияющим на антифрикционные свойства ВЧ, является соотношение перлита и феррита в металлической матрице. При уменьшении доли перлита в структуре с 80 до 10% величина износа повышается в 10 и более раз, особенно при больших удельных нагрузках. При относительно высоких давлениях (выше 12,5 кг/см2) имеет значение дисперсность перлита, увеличение которой при переходе от зернистой к пластинчатой и сорбитообразной формам способствует уменьшению износа.

Несмотря на то что повышение доли перлита в структуре для улучшения антифрикционных свойств ВЧ существенно снижает ударную вязкость, в условиях работы конкретной детали более важным показателем может быть так называемая усталостная вязкость (или усталостный удар), которая определяется работой разрушения образца при многократном приложении нагрузки. На этот показатель перлитная структура ВЧ не оказывает столь отрицательного воздействия, как на ударную вязкость (см. табл. 1 в конце описания).

Технология получения высокопрочного модифицированного антифрикционного чугуна состоит в следующем.

Пример 1.

Плавку проводили в тигельной индукционной печи емкостью 250 кг с кварцитовой футеровкой. Шихта состояла из передельного доменного чугуна, стали, отходов ВЧ и ферромарганца. Модифицировали базовый чугун смесью лигатуры ФСМГ-7 (2,3%) и ферросилиция ФС-75Л (0,8%) сэндвич-процессом, легировали медью, ферромарганцем, борной кислотой, ферромолибденом и силикобарием.

Выдержка ковша с чугуном производилась в течение 15 мин с периодической заливкой цилиндрических проб диаметром 40 мм.

Качество чугуна оценивалось по микроструктуре на образцах, вырезанных из цилиндрических проб.

Пример 2.

Плавку проводили в тигельной индукционной печи емкостью 250 кг с кварцитовой футеровкой. Шихта состояла из передельного доменного чугуна, стали, отходов ВЧ и ферромарганца. Модифицировали базовый чугун смесью лигатуры ФСМГ-7 (2,3%) и ферросилиция с барием ФС-75Л-Ба1 (0,65%) сэндвич-процессом, легировали медью, ферромарганцем, борной кислотой, ферромолибденом и силикобарием.

Выдержка ковша с чугуном производилась в течение 15 мин с периодической заливкой цилиндрических проб диаметром 40 мм.

Качество чугуна оценивалось по микроструктуре на образцах, вырезанных из цилиндрических проб.

Химический состав полученного чугуна следующий, в мас.%:

Углерод - 3,50 - 3,67

Кремний - 2,37 - 2,88

Марганец - 0,12 - 0,47

Сера - 0,010 - 0,014

Фосфор - 0,01 - 0,05

Магний - 0,03 - 0,05

Медь - 0,67 - 0,69

Бор - 0,004 - 0,006

Железо - Остальное

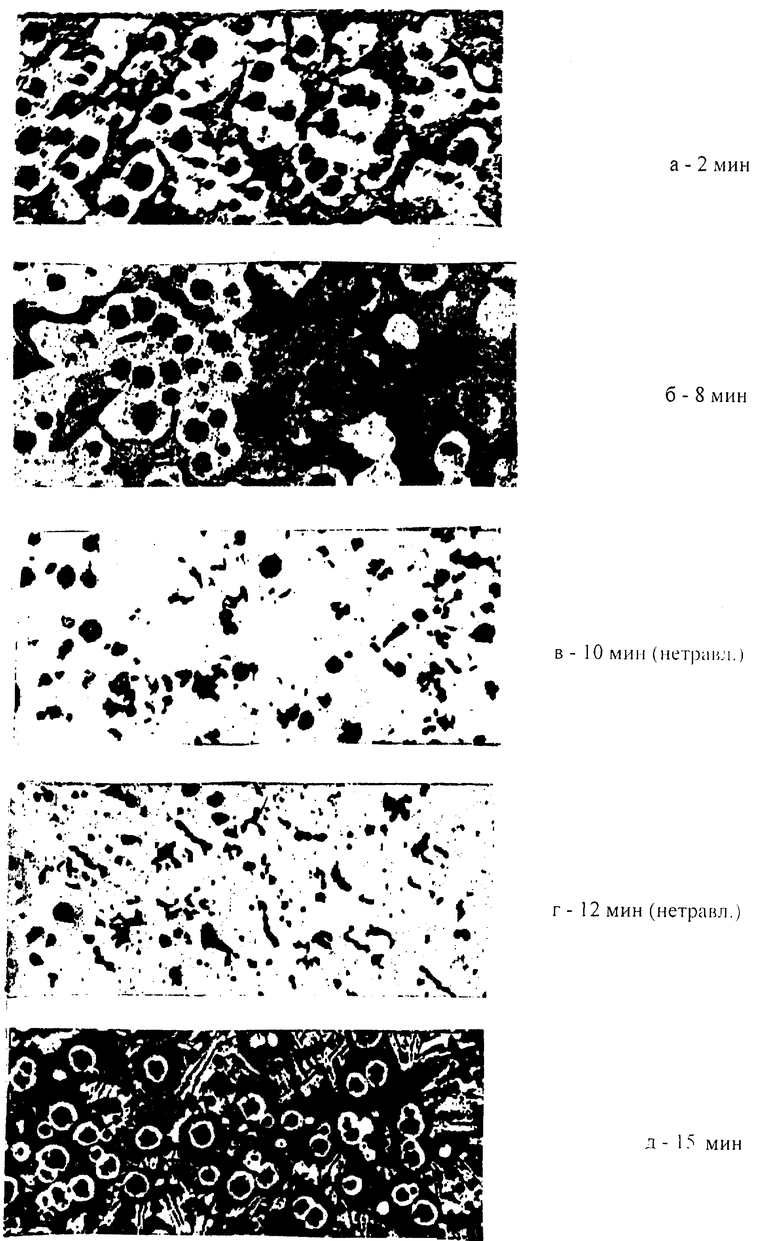

Зависимость механических свойств и микроструктуры образцов чугуна от продолжительности выдержки расплава приведена на фиг. 1 и в табл. 2 в конце описания, где

σв - предел прочности при растяжении, кгс/мм2;

δ - относительное удлинение,%;

aн - ударная вязкость, кгм/см2;

НВ - твердость.

Как видно из данных, микроструктура образцов, залитых в течение 1-8 мин после момента модифицирования, практически не изменяется и состоит из перлито-ферритной основы и шаровидного графита, что полностью соответствует высокопрочному чугуну данного класса (фиг. 1 а-б).

При увеличении выдержки до 12 мин и более происходит изменение части графитовых включений, которые приобретают частично вместо шаровидной компактную (КГ) и вертикулярную (ВГ) формы (фиг. 1 в-г). При этом в металлической основе появляются структурно-свободные карбиды (фиг. 1, д).

Такие изменения микроструктуры, связанные с выдержкой чугуна и, соответственно, со снижением содержания магния и падением модифицирующего действия ферросилиция, приводят к ухудшению механических свойств и в первую очередь к падению пластичности и ударной вязкости (табл. 2). Появление свободных карбидов (цементита) наряду с охрупчиванием чугуна ухудшает обрабатываемость отливок.

Пример 3.

Базовый чугун выплавляли в индукционной тигельной печи емкостью 30 кг с кварцитовой футеровкой. Шихта состояла из доменного передельного низкосернистого чугуна (S < 0,015%), возврата ВЧ (10%), стального углеродистого лома (5%), возврата производства высокопрочного чугуна и легирующих присадок (медь М1, ферромарганец ФМн-77, борная кислота, графит 4-15 мм). Модификаторы - лигатура Fe-Si-Mg-Ca марки ФСМГ-7-5 класса крупности (куски 1-10 мм) в количестве 2,3% и ферросилиций ФС-75Л в количестве 0,65%.

Загрузку шихты производили в соответствии с расчетом шихты с учетом угара элементов. Произвели загрузку в печь чугуна, стального лома и возврата. После расплавления, перегрева до 1450oC и снятия шлака загружали в печь ферромарганец и графит.

Перед сливом печи замеряли температуру цифровым термометром, она должна составлять 1440-1470oC. Заливочный ковш перед сливом металла прогревали газовой горелкой, в ковш загружали модификаторы и борную кислоту, измельченный лом меди вводили в струю чугуна при его заливке в ковш, после модифицирования строго соблюдали продолжительность выдержки расплава.

Структура и свойства чугуна в отливках плавок приведены в табл. 3 в конце описания.

Из каждой плавки отливали клиновую пробу с маркировкой плавки и образец для определения химического состава чугуна, из рабочей части клиновой пробы изготавливали разрывные и ударные образцы для определения их механических свойств.

Предварительная оценка твердости и микроструктуры осуществляли по ступенчатой или цилиндрической пробе. Химический экспресс-анализ производили на многоканальном вакуумном спектрографе "Spektrolab". Затем из клиновой пробы вырезали и механически обрабатывали образцы для определения твердости, прочности при растяжении, относительного удлинения и ударной вязкости. Подобным образом готовили образцы для оценки износостойкости на машине трения.

Анализ микроструктуры чугунов проводили на металлографических микроскопах Vertival и Neofot-2 (Германия). Твердость определяли на металлографическом твердомере с микропроцессором Frankoskop 38132 (Германия). Для испытаний образцов на ударную вязкость и прочность при растяжении использовали лабораторный копер КМ-30 и испытательную машину ЦД-20.

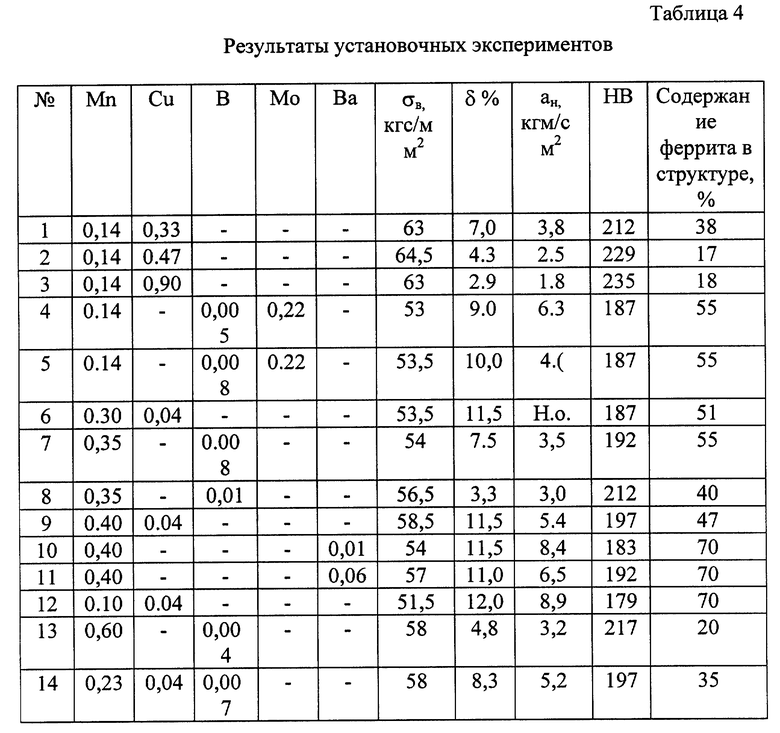

Для оценки влияния легирующих элементов на свойства ВЧ было проведено 5 серий экспериментов.

1 серия - легирование медью 0,33-0,90%;

2 серия - легирование бором 0,004-0,01% и молибденом 0,2%;

3 серия - легирование бором 0,004-0,01% и марганцем 0,3-0,35%;

4 серия - легирование барием 0,001-0,006% и марганцем 0,4%;

5 серия - легирование медью, марганцем и бором в различных сочетаниях.

Результаты приведены в табл.4 в конце описания.

Как видно из табл. 3, значительная часть чугунов, выплавленных с различными вариантами легирования, удовлетворяет требованиям к механическим свойствам ВЧ, а эти свойства в первую очередь определяются соотношением перлита и феррита в металлической основе чугунов.

Можно отметить, что увеличение содержания марганца и меди приводит к постепенной перлитизации структуры и, соответственно, к увеличению прочности и твердости и снижению вязкопластических свойств ВЧ. Влияние бора имеет, по-видимому, более сложный характер.

Влияние молибдена на механические свойства проявляется незначительно, и с учетом весьма высокой стоимости ферромолибдена его использование нецелесообразно.

Барий действует как модификатор, интенсифицируя процесс графитизации чугуна и тем самым повышая пластичность и содержание феррита в структуре.

Построены математические модели зависимости физико-механических свойств высокопрочных чугунов от их химического состава и структуры. Для каждого из выходных параметров, характеризующих качество плавки, на основе обработки статистических данных экспериментальных плавок получены регрессионные уравнения с оценкой по остаточной дисперсии, коэффициенту детерминации и другим критериям степени их адекватности и зависимости.

Полученные математические модели позволяют оптимизировать технологию производства специальных чугунов за счет отказа от операции термической обработки и обеспечить упрощение и удешевление технологического процесса, повышение износостойкости при сохранении высокого уровня механических и антифрикционных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

Изобретение относится к металлургии, в частности к износостойким чугунам, работающим в условиях абразивного и ударно-абразивного изнашивания. Способ включает расплавление шихты с приготовлением расплава чугуна, модифицирование жидкого чугуна магнийсодержащими и графитизирующими присадками, заливку в литейные формы и кристаллизацию отливок. При этом расплав чугуна перегревают до 1440-1470°С, дополнительно легируют присадками, а после модифицирования осуществляют выдержку до 8 мин. Модифицирование осуществляют смесью лигатуры ФСМГ-7 и ферросилиция ФС-75Л или смесью лигатуры ФСМГ-7 и ферросилиция с барием ФС-75Л-Ба1 сэндвич-процессом. Перед модифицированием в расплав чугуна вводят легирующие присадки, медь М1, ферромарганец ФМн-77, борную кислоту, ферромолибден ФМо-60 и силикобарий. Способ позволяет получить специальные высококачественные чугуны, а также упростить и удешевить технологический процесс за счет исключения операции термической обработки, повысить износостойкость изделий при сохранении высокого уровня механических и антифрикционных характеристик. 10 з.п. ф-лы, 4 табл., 1 ил.

Углерод - 3,50 - 3,67

Кремний - 2,37 - 2,88

Марганец - 0,12 - 0,47

Сера - 0,010 - 0,014

Фосфор - 0,01 - 0,05

Магний - 0,03 - 0,05

Медь - 0,67 - 0,69

Бор - 0,004 - 0,006

Железо - Остальное

9. Способ по любому из пп.1 - 8, отличающийся тем, что модифицирование проводят в специальном ковше.

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА С КОМПАКТНЫМ ГРАФИТОМ | 1991 |

|

RU2105071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1998 |

|

RU2134302C1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| 0 |

|

SU152474A1 | |

| 1972 |

|

SU413198A1 | |

| US 4667725, 26.05.1998 | |||

| US 5373888 А, 20.12.1994 | |||

| Устройство для измерения давления | 1984 |

|

SU1262313A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКРЫТОГО КОНТЕЙНЕРА, ЗАКРЫТЫЙ КОНТЕЙНЕР И ЕГО ЭЛЕМЕНТЫ | 2003 |

|

RU2324240C2 |

| DE 3824175 А1, 18.01.1990 | |||

| Чугун | |||

| Справочник/Под ред | |||

| Шермана А.Д | |||

| - М.: Металлургия, 1991, с.336 - 434 | |||

| Высококачественные чугуны для отливок/Под ред | |||

| Александрова Н.Н | |||

| - М.: Машиностроение, 1982, с.193. | |||

Авторы

Даты

2001-01-20—Публикация

2000-05-22—Подача