uevf

VI о о

ю

Изобретение относится к электротехнике и может быть использовано при проведении монтажных и ремонтныхработ преимущественно на воздушных линиях электропередачи.

В электротехнике при монтаже и ремонте линий электропередачи используются следующие способы соединения проводов: обжатие, скрутка, прессовка, термитная сварка, сварка взрывом, различные соединительные муфты.

Наиболее близким к предлагаемому является способ соединения многожильных проводов, согласно которому в корпусе устанавливают токоведущий стержень с коническими окончаниями, служащими для закрепления соединительных проводов с помощью конических резьбовых втулок и накидных гаек.

Однако при соединении проводов больших сечений невозможно достигнуть требуемой механической прочности, достигаемой 90% прочности целого провода, что снижает надежность узла соединения.

Целью изобретения является повышение надежности соединения.

Указанная цель достигается тем, что соединяемые провода устанавливают в конические зтулки, в расклинивающих конусах выполняют отверстия, жилы проводов после установки во втулки пропускают в отверстия конусов, наружный повив проводов равномерно распределяют по поверхности конусов и зажимают кольцами, выполненными из материала с высокой теплопроводностью, Hanpt/iMep из меди, торцы конусов обваривают злектродуговой сваркой, после чего кольца удаляют, затем обе втулки состыковывают и приваривают одна к другой.

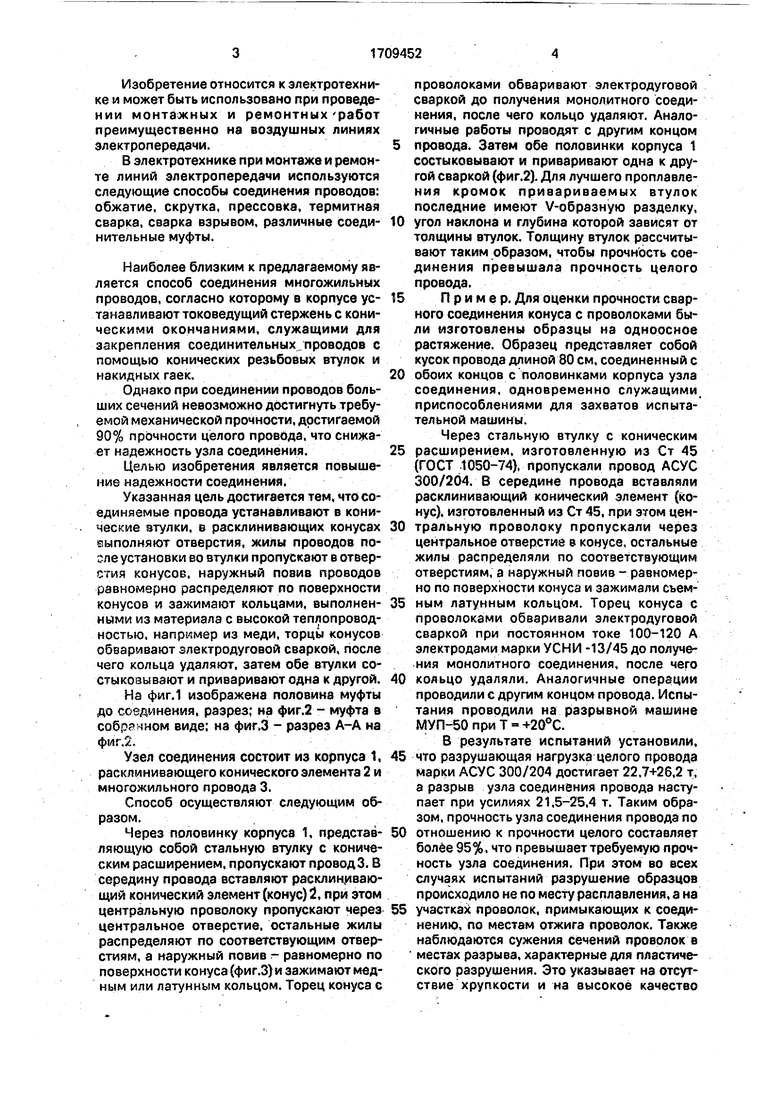

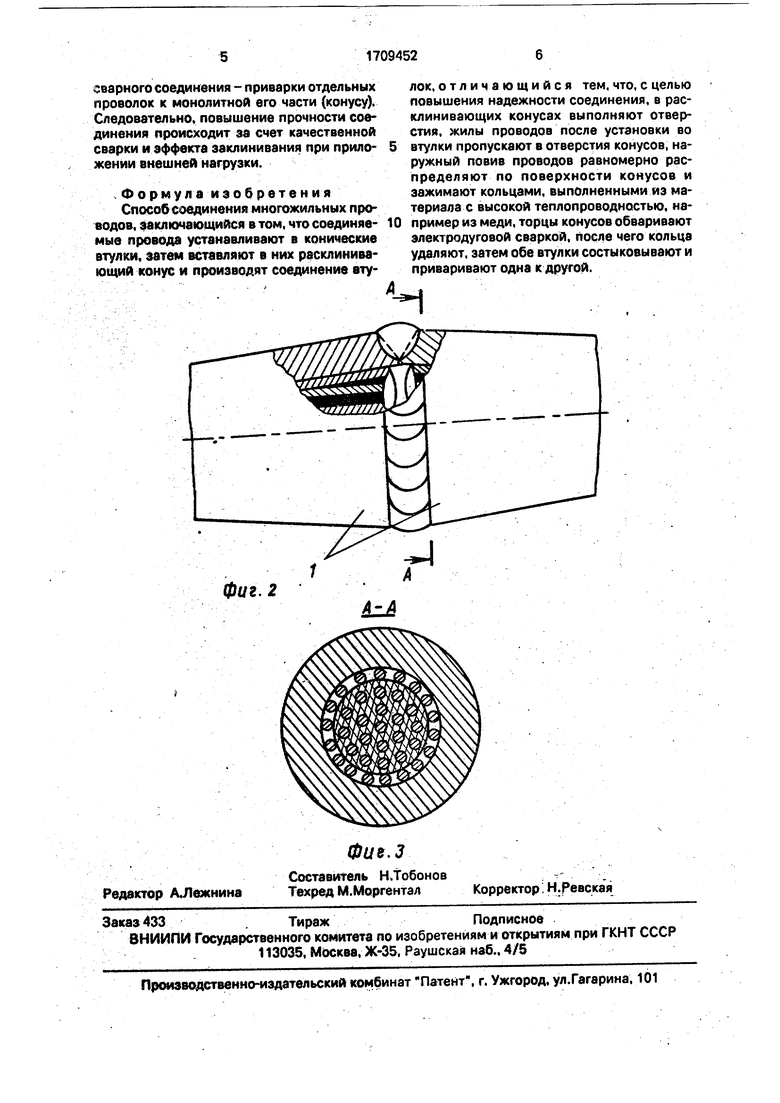

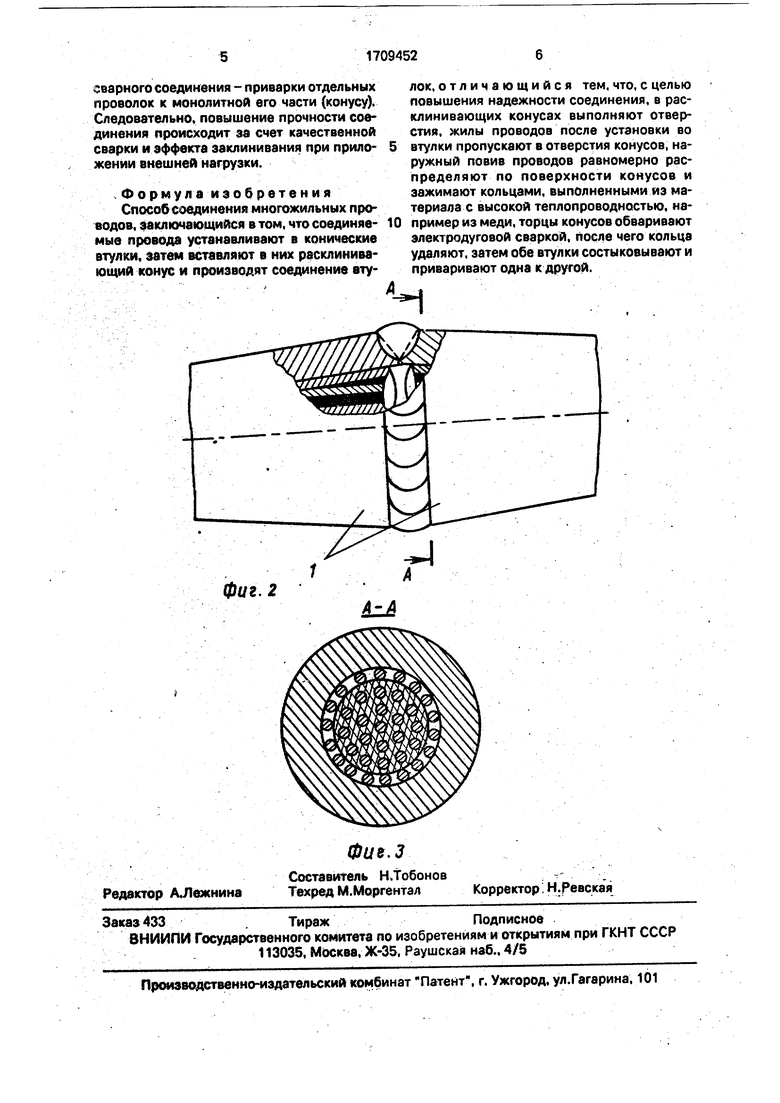

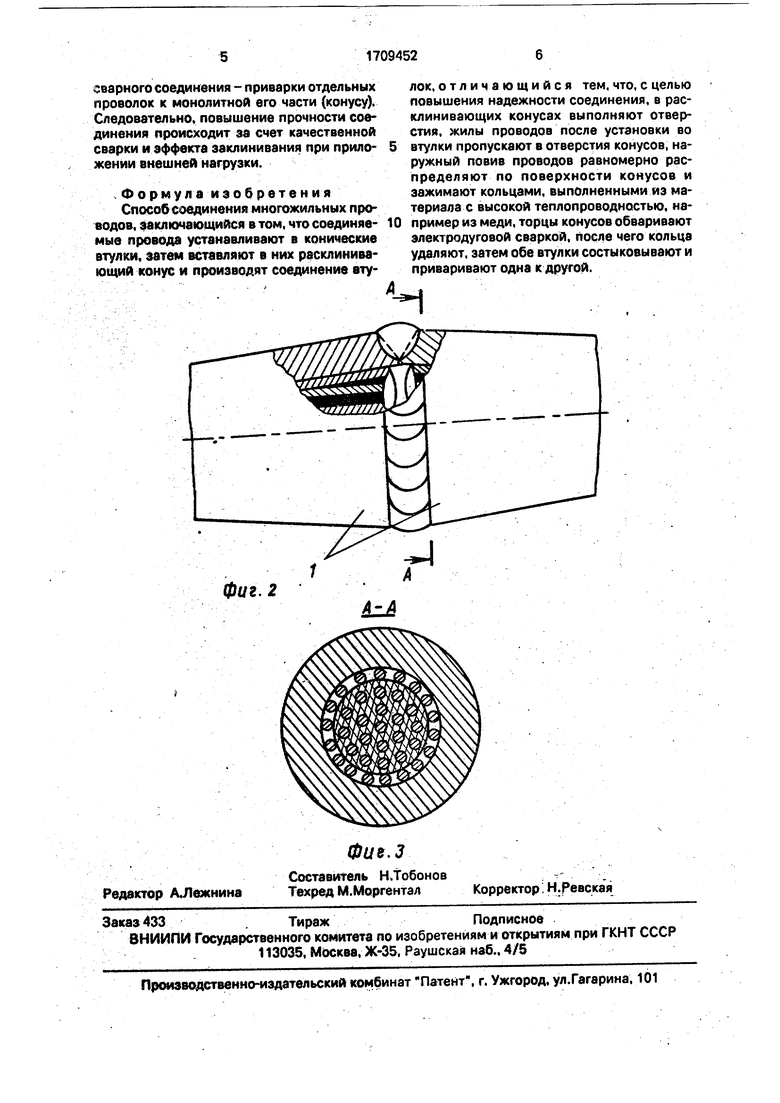

На фиг.1 изображена половина муфты до соединения, разрез; на фиг.2 - муфта в собранном виде; на фиг.З - разрез А-А на фиг.2.

Узел соединения состоит из корпуса 1, расклинивающего конического элемента 2 и многожильного провода 3.

Способ осуществляют следующим образом.

Через половинку корпуса 1, представляющую собой стальную втулку с коническим расширением, пропускают провод 3. В середину провода вставляют раскликивающий конический элемент (конус) 2, при этом центральную проволоку пропускают через центральное отверстие, остальные жилы распределяют по соответствующим отверстиям, а наружный повив - равномерно по поверхности конуса(фиг.Э) и зажимают медным или латунным кольцом. Торец конуса с

проволоками обваривают электродуговой сваркой до получения монолитного соединения, после чего кольцо удаляют. Аналогичные работы проводят с другим концом

провода. Затем обе половинки корпуса t состыковывают и приваривают одна к другой сваркой (фиг.2). Для лучшего проплавления кромок привариваемых втулок последние имеют V-образную разделку,

0 угол наклона и глубина которой зависят от толщины втулок. Толщину втулок рассчитывают таким образом, чтобы прочность соединения превышала прочность целого провода,

5 Пример. Для оценки прочности сварного соединения конуса с проволоками были изготовлены образцы на одноосное растяжение. Образец представляет собой кусок провода длиной 80 см, соединенный с

0 обоих концов с половинками корпуса узла соединения, одновременно служащими приспособлениями для захватов испытательной машины.

Через стальную втулку с коническим

5 расширением, изготовленную из Ст 45 (ГОСТ 1050-74), пропускали провод АСУС 300/204. В середине провода вставляли расклинивающий конический элемент (конус), изготовленный из Ст 45, при этом центральную проволоку пропускали через центральное отверстие в конусе, остальные жилы распределяли по соответствующим отверстиям, а наружный повив - равномерно по поверхности конуса и зажимали съемным латунным кольцом. Торец конуса с проволоками обваривали электродуговой сваркой при постоянном токе 100-120 А электродами марки УСНИ -13/45 до получения монолитного соединения, после чего

0 кольцо удаляли. Аналогичные операции проводили с другим концом провода. Испытания проводили на разрывной машине МУП-50 при Т +20°С.

В результате испытаний установили,

5 что разрушающая нагрузка целого провода марки АСУС 300/204 достигает 22,7+26,2 т, а разрыв узла соединения провода наступает при усилиях 21,5-25,4 т. Таким образом, прочность узла соединения провода по

0 отношению к прочности целого составляет более 95%, что превышает требуемую прочность узла соединения. При этом во всех случаях испытаний разрушение образцов происходило не по месту расплавления, а на

5 участка проволок, примыкающих к соединению, по местам отжига проволок. Также наблюдаются сужения сечений проволок а местах разрыва, характерные для пластического разрушения. Это указывает на отсутствие хрупкости и на высокое качество

| название | год | авторы | номер документа |

|---|---|---|---|

| Кабельный наконечник | 2023 |

|

RU2804943C1 |

| Соединитель для многожильных проводов | 1979 |

|

SU855800A1 |

| Узел заделки кабеля с двумя повивами брони | 1984 |

|

SU1274050A1 |

| УЗЕЛ ЗАДЕЛКИ БРОНИРОВАННОГО КАБЕЛЯ | 1992 |

|

RU2037934C1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| ДЕМПФЕР КОЛЕБАНИЙ ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2001 |

|

RU2262173C2 |

| Устройство для электродуговой сварки кольцевых швов вварки труб в трубные доски | 1984 |

|

SU1268352A1 |

| Соединительная муфта для электрического кабеля с проволочной броней | 2019 |

|

RU2726866C1 |

| Кабельная муфта | 1986 |

|

SU1618291A3 |

| КОАКСИАЛЬНЫЙ ЭЛЕКТРИЧЕСКИЙ РАЗЪЕМ МНОГОЖИЛЬНОГО КАБЕЛЯ | 2007 |

|

RU2339136C1 |

Изобретение относится к электротехнике. Цель изобретения - повышение надежности соединения. Указанная цель достигается тем, что в расклинивающих конусах 2. которые устанавливают во втулки 1, выполняют отверстия, в которые пропускают жи-* лы проводов 3. Затем наружный навив проводов равномерно распределяют по поверхности конусов 2 и зажимают кольцами, выполненными из материала с высокой теплопроводностью, после чего торцы конусов 2 обваривают электродуговой сваркой, кольца удаляют и обе втулки 1 состыковывают и приваривают одна к другой, 3 ил.ч^ s^ё

| Авторское свидетельство СССР | |||

| Муфта для соединения многожильных проводов | 1973 |

|

SU512527A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-30—Публикация

1990-03-29—Подача