Изобретение относится к области стыковой контактной сварки, а именно к стыковой контактной сварке многопроволочных материалов с наконечниками

Стыковая контактная сварка является простым способом, позволяющим соединить многопроволочные изделия с наконечниками при сравнительно небольших затратах. Различные способы стыковой контактной сварки нашли широкое применение в процессе производства многопроволочных изделий с наконечниками Но ввиду несовершенных конструкций оборудования и малоэффективных способов стыкоаой контактной сварки, сварное соединение получается менее прочным и надежным по сравнению с основными материалами. Применение новых, более эффективных способов позволяет значительно повысить механические свойства сварных соединений при незначительных затратах на их осуществление.

Известны способы сварки многожильных проводов с металлическими проволоками. При таких способах стыковой сварки наблюдается значительное осевое смещение свариваемых деталей и неполное оплавление концов многожильного провода при сварке, при этом не все жилы провода принимают участие в соединении, и наблюдается как значительное понижение прочности, так и плохое качество поверхности Наблюдается повышенное омическое сопротивление стыка

VJ

Известен способ контактной стыковой сварки металлоизделий, включающий удаление грата режущим инструментом. Горячий металл во время осадки по мере его выдавливания за периметр свариваемых деталей удаляют колебательными движениями режущего инструмента. При этом происходит значительное перераспределение температуры в процессе сварки. Очень высокие требования предъявляются к точности изготовления инструмента. Материал инструмента должен обладать высокими жаропрочными характеристиками.

Ближайшим по технической сущности к предполагаемому изобретению является способ стыковой контактной сварки, заключающийся в соединении многопроволочных материалов с наконечниками, хвостовики которых имеют отверстия для размещения провода, включающий установку провода в отверстие хвостовика наконечника, закрепление в токопроводящих зажимах, разогрев деталей до температуры плавления сварочный током и совместное их деформирование усилием осадки. При этом торец хвостовика наконечника в процессе сварки поджимается к токоведущему зажиму с проводом.

Недостаток известного способа и устройства заключается в том, что он не обес- печивает качественных соединений кногопроволочных проводов с наконечниками, которые имеют в хвостовике наконеч- ника отверстие, туда перед сваркой вставляют провод и совместно деформируют их усилием осадка.

Это является следствием того, что под действием сварочного тока, подаваемого от трансформатора, разогревается прежде всего хвостовик наконечника в промежутке между зажимами. В средней его части, определяемой условиями теплоотвода в губки и тело деталей, температура достигается сварочной, часть сварочного тока течет и по проводу и разогревают его. Под действием усилия осадки происходит совместное деформирование с расплавлением хвостовика со вставленным в него проводом в месте наибольшего нагрева, в процессе которого образуется соединение. Так, в результате термического цикла сварки происходит разогрев металла и образование общего сварочного ядра, которое под действием осадки растекается в радиальном направлении и разрушает тело хвостовика наконечника.

После кристаллизации на поверхности наконечника образуется муфтообразное наслоение грата. Наличие такого рода наслоения в виде вытесняемого металла понижает качество сварного соединения.

Целью изобретения является повышение качества сварного соединения многожильных проводов с наконечниками, хвостовики которых имеют отверстия для провода.

Поставленная цель достигается тем, что согласно способу стыковой электроконтакт0 ной сварки наконечника с многожильным проводом, при котором в хвостовике свариваемого наконечника выполняют отверстие, свариваемые поверхности наконечника и свариваемого провода подготавливают, наконечник и провод собирают, зажимают в

5 токоподводэх сварочной машины, Перед пропусканием импульса тока среднюю часть хвостовика обжимают до уменьшения площади поперечного сечения вдвое на длине, равной удвоенной величине осадки наконечника, а после пропускания импульса

0 осаживают до достижения площади поперечного сечения исходной величины.

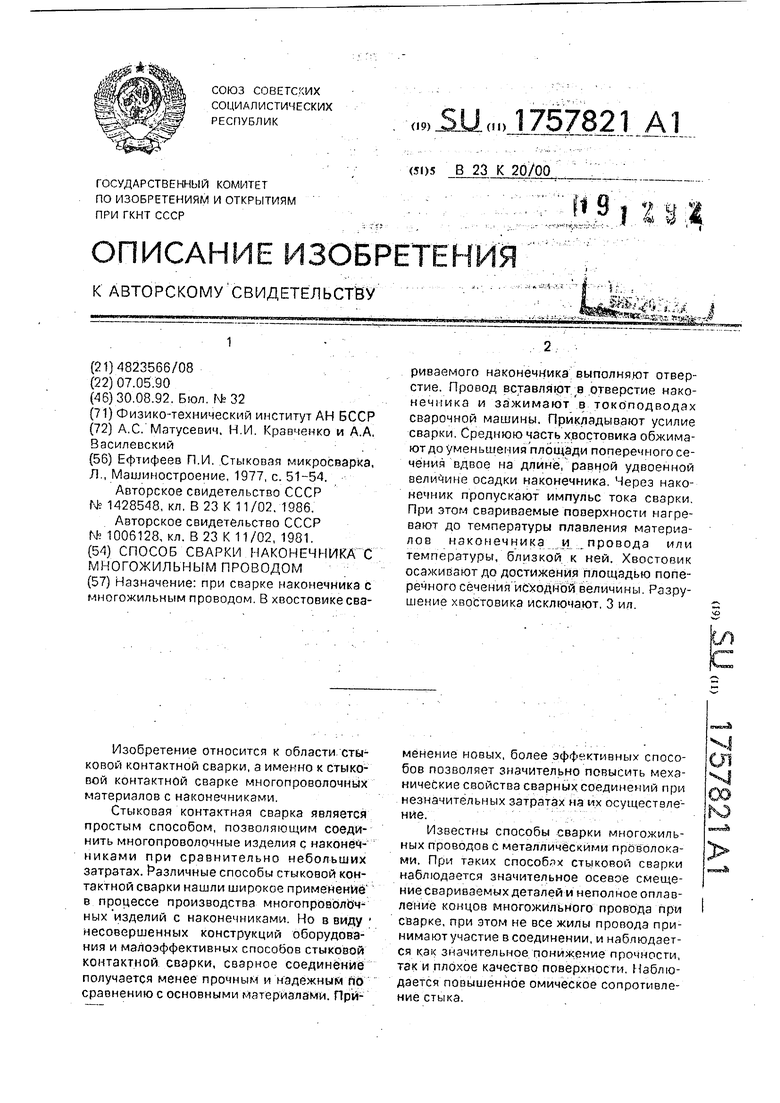

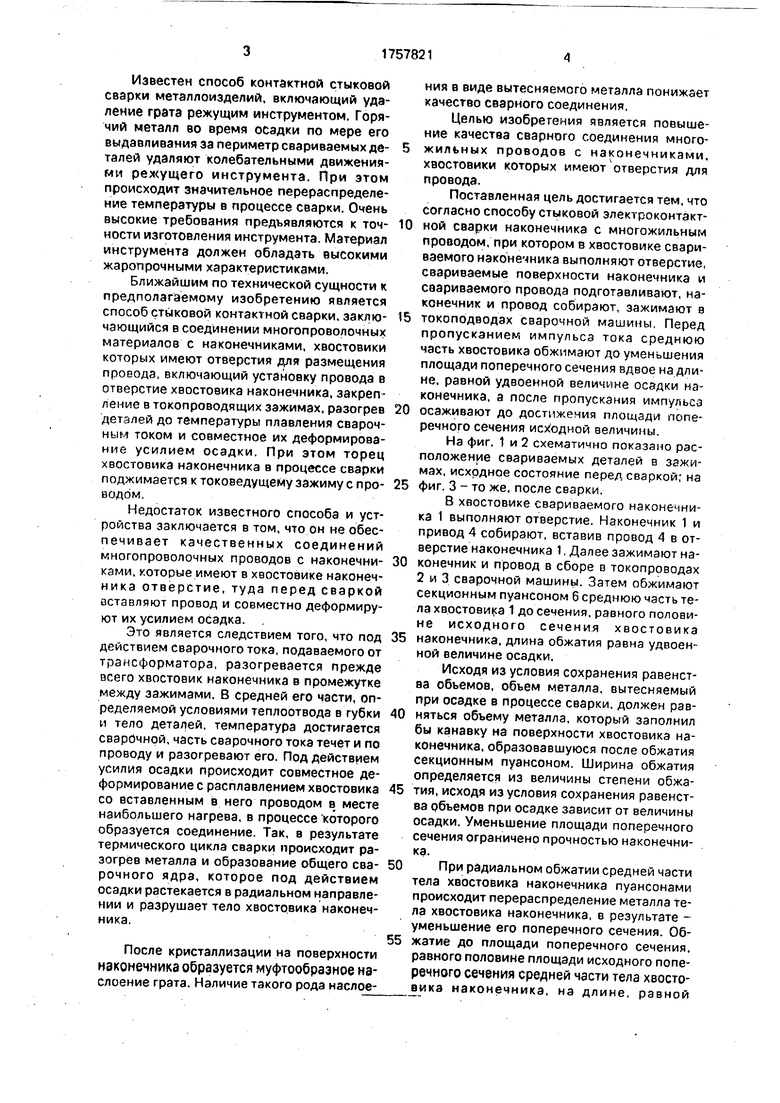

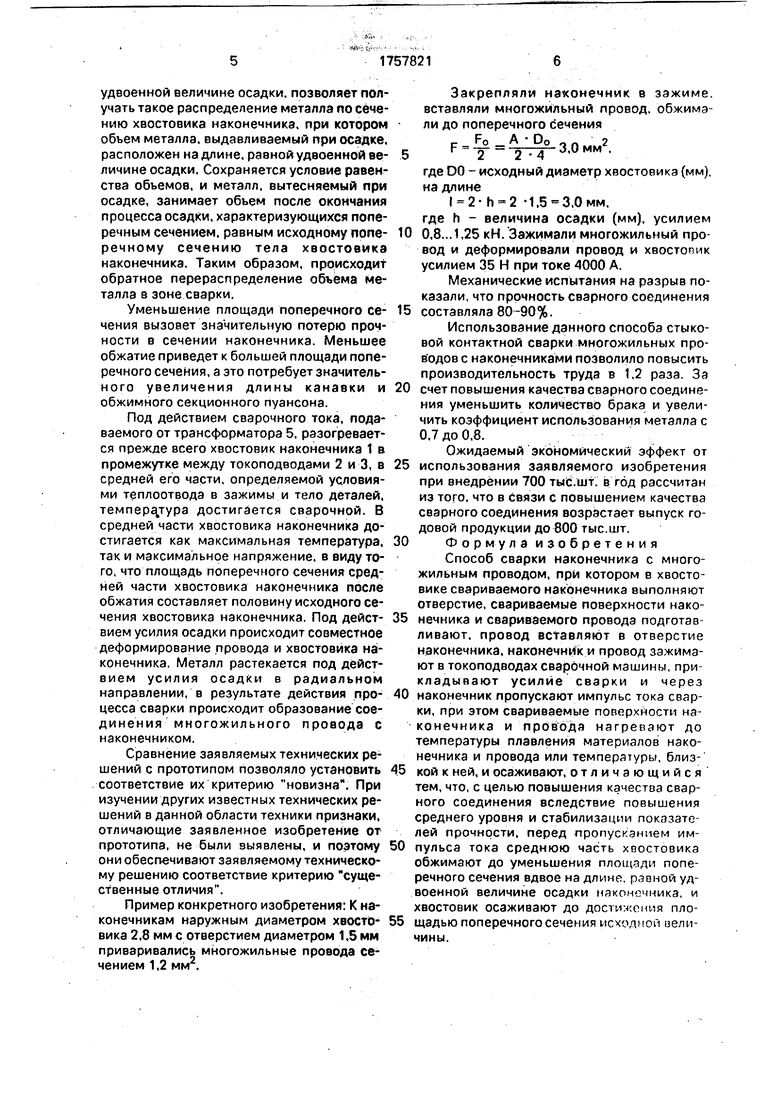

На фиг. 1 и 2 схематично показано расположение свариваемых деталей в зажимах, исходное состояние перед сваркой; на

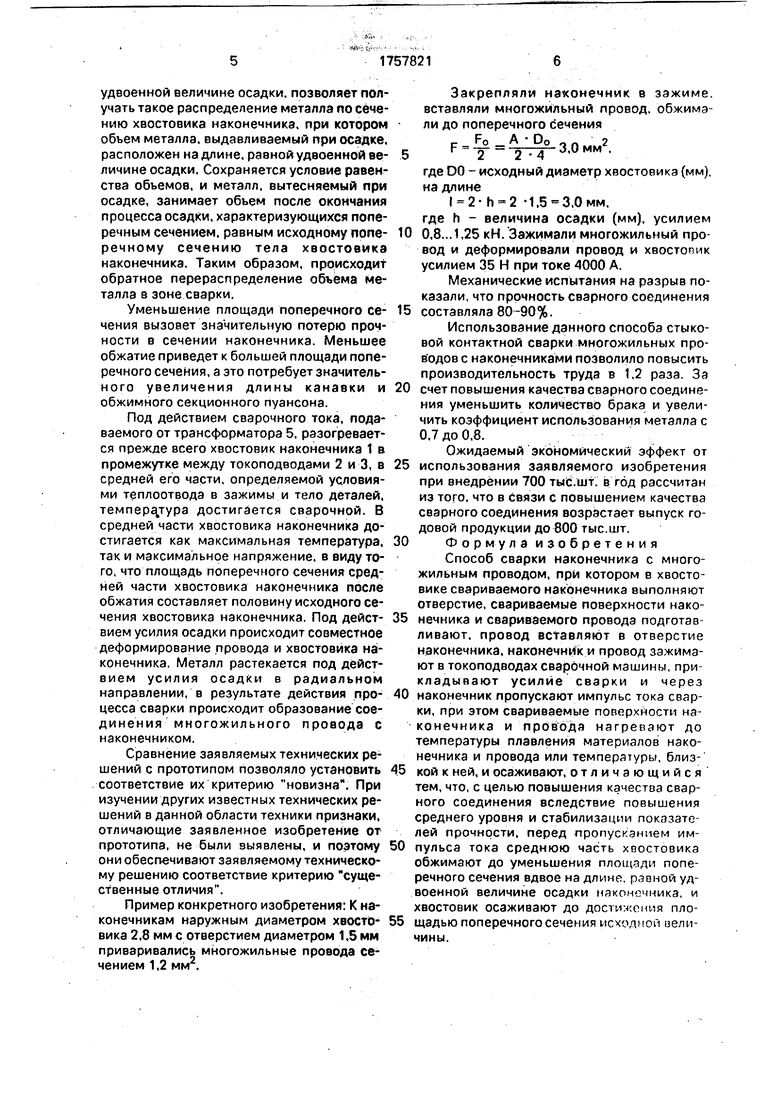

5 фиг. 3 - то же, после сварки.

В хвостовике свариваемого наконечника 1 выполняют отверстие. Наконечник 1 и привод 4 собирают, вставив провод 4 в отверстие наконечника 1. Далее зажимают на0 конечник и провод в сборе в токопроводах 2 и 3 сварочной машины. Затем обжимают секционным пуансоном 6 среднюю часть тела хвостовика 1 до сечения, равного половине исходного сечения хвостовика

5 наконечника, длина обжатия равна удвоенной величине осадки.

Исходя из условия сохранения равенства обьемов, объем металла, вытесняемый при осадке в процессе сварки, должен рав0 няться объему металла, который заполнил бы канавку на поверхности хвостовика наконечника, образовавшуюся после обжатия секционным пуансоном. Ширина обжатия определяется из величины степени обжа5 тия, исходя из условия сохранения равенства объемов при осадке зависит от величины осадки. Уменьшение площади поперечного сечения ограничено прочностью наконечника.

0 При радиальном обжатии средней части тела хвостовика наконечника пуансонами происходит перераспределение металла тела хвостовика наконечника, в результате - уменьшение его поперечного сечения. 065 жатие до площади поперечного сечения, равного половине площади исходного поперечного сечения средней части тела хвостовика наконечника, на длине, равной

удвоенной величине осадки, позволяет получать такое распределение металла по сечению хвостовика наконечника, при котором объем металла, выдавливаемый при осадке, расположен на длине, рае ной удвоенной величине осадки. Сохраняется условие равенства обьемов, и металл, вытесняемый при осадке, занимает обьем после окончания процесса осадки, характеризующихся поперечным сечением, равным исходному поперечному сечению тела хвостовика наконечника. Таким образом, происходит обратное перераспределение объема металла в зоне сварки.

Уменьшение площади поперечного сечения вызовет значительную потерю прочности в сечении наконечника. Меньшее обжатие приведет к большей площади поперечного сечения, а это потребует значитель- ного увеличения длины канавки и обжимного секционного пуансона.

Под действием сварочного тока, подаваемого от трансформатора 5, разогревается прежде всего хвостовик наконечника 1 в промежутке между токоподводами 2 и 3, в средней его части, определяемой условиями теплоотвода в зажимы и тело деталей, температура достигается сварочной. В средней части хвостовика наконечника достигается как максимальная температура, так и максимальное напряжение, в виду того, что площадь поперечного сечения средней части хвостовика наконечника после обжатия составляет половину исходного сечения хвостовика наконечника. Под действием усилия осадки происходит совместное деформирование провода и хвостовика наконечника. Металл растекается под действием усилия осадки в радиальном направлении, в результате действия процесса сварки происходит образование соединения многожильного провода с наконечником.

Сравнение заявляемых технических решений с прототипом позволяло установить соответствие их критерию новизна. При изучении других известных технических решений в данной области техники признаки, отличающие заявленное изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

Пример конкретного изобретения: К наконечникам наружным диаметром хвостовика 2,8 мм с отверстием диаметром 1,5 мм приваривались многожильные провода сечением 1,2 мм2.

Закрепляли наконечник в зажиме, вставляли многожильный провод, обжимали до поперечного сечения

FO А 2

Ос

3,0 мм

2 -А

где DO - исходный диаметр хвостовика (мм), на длине

l 2- h 2 -1,5 3,0мм, где h - величина осадки (мм), усилием

10 0,8...1,25 кН. Зажимали многожильный провод и деформировали провод и хвостопик усилием 35 Н при токе 4000 А.

Механические испытания на разрыв показали, что прочность сварного соединения

15 составляла 80-90%.

Использование данного способа стыковой контактной сварки многожильных про- в одовс наконечниками позволило повысить производительность труда в 1,2 раза. За

0 счет повышения качества сварного соединения уменьшить количество брака и увеличить коэффициент использования металла с 0.7 до 0,8.

Ожидаемый экономический эффект от

5 использования заявляемого изобретения при внедрении 700 тыс.шт. в год рассчитан из того, что в связи с повышением качества сварного соединения возрастает выпуск годовой продукции до 800 тыс.шт.

0 Формула изобретения

Способ сварки наконечника с многожильным проводом, при котором в хвостовике свариваемого наконечника выполняют отверстие, свариваемые поверхности нако5 нечника и свариваемого провода подготавливают, провод вставляют в отверстие наконечника, наконечник и провод зажимают в токоподводах сварочной машины, прикладывают усилие сварки и через

0 наконечник пропускают импульс тока сварки, при этом свариваемые поверхности наконечника и провода нагреЕ ают до температуры плавления материалов наконечника и провода или температуры, близ5 кой к ней, и осаживают, отличающийся тем, что, с целью повышения качества сварного соединения вследствие повышения среднего уровня и стабилизации показателей прочности, перед пропусканием им0 пульса тока среднюю часть хвостовика обжимают до уменьшения площади поперечного сечения вдвое на длине, равной удвоенной величине осадки наконечника, и хвостовик осаживают до достижения пло5 щадью поперечного сечения исходной величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки эмалированных проводников с наконечниками | 1986 |

|

SU1450236A1 |

| Способ контактной стыковой сварки сопротивлением | 1981 |

|

SU1006128A1 |

| Способ контактной стыковой сварки сопротивлением многопроволочных проводов с наконечниками | 1984 |

|

SU1208683A1 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| Способ управления процессом контактной стыковой сварки оплавлением | 1986 |

|

SU1391828A1 |

| Способ контактной стыковой сварки давлением | 2019 |

|

RU2716923C1 |

| Способ контактной стыковой сварки биметаллических изделий | 1982 |

|

SU1082584A1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| Способ стыковой сварки оплавлением | 1989 |

|

SU1660898A1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

Назначение: при сварке наконечника с многожильным проводом В хвостовике свариваемого наконечника выполняют отверстие. Провод вставляют отверстие нзко- нечпика и зажимают в токоподводах сварочной машины. Прикладывают усилие сварки Среднюю часть хвостовика обжимают до уменьшения площади поперечного се- ченич вдвое на длине, равной удвоенной величине осадки наконечника Через наконечник пропускают импульс тока сварки При этом свариваемые поверхности нагревают до температуры плавления материалов наконечника и провода или температуры, близкой к ней. Хвостовик осаживают до достижения площадью поперечного сечения исходной величины Разрушение хвостовика исключают 3 ил

Фиг. 1

Фиг. 2

| Ефтифеев П И Стыковая микросварка, Л , Машиностроение, 1977, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ контактной сварки | 1986 |

|

SU1428548A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ контактной стыковой сварки сопротивлением | 1981 |

|

SU1006128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-05-07—Подача