Изобретение относится к машиностроению, конкретнее к снарочным работам при изготовлении i еплообменной аппаратуры, в частности иоздухоподогревателей. ,

Цель изобретения - автоматизация процесса обварки труб в трубные доски и повышение качества шва.

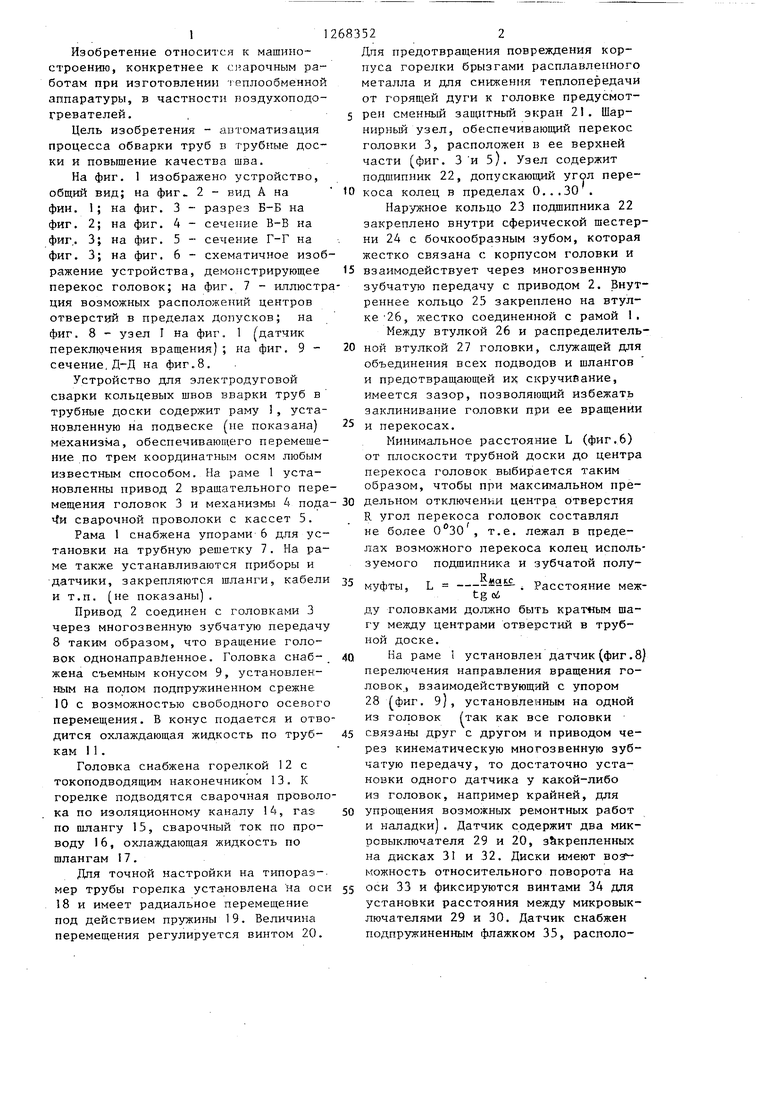

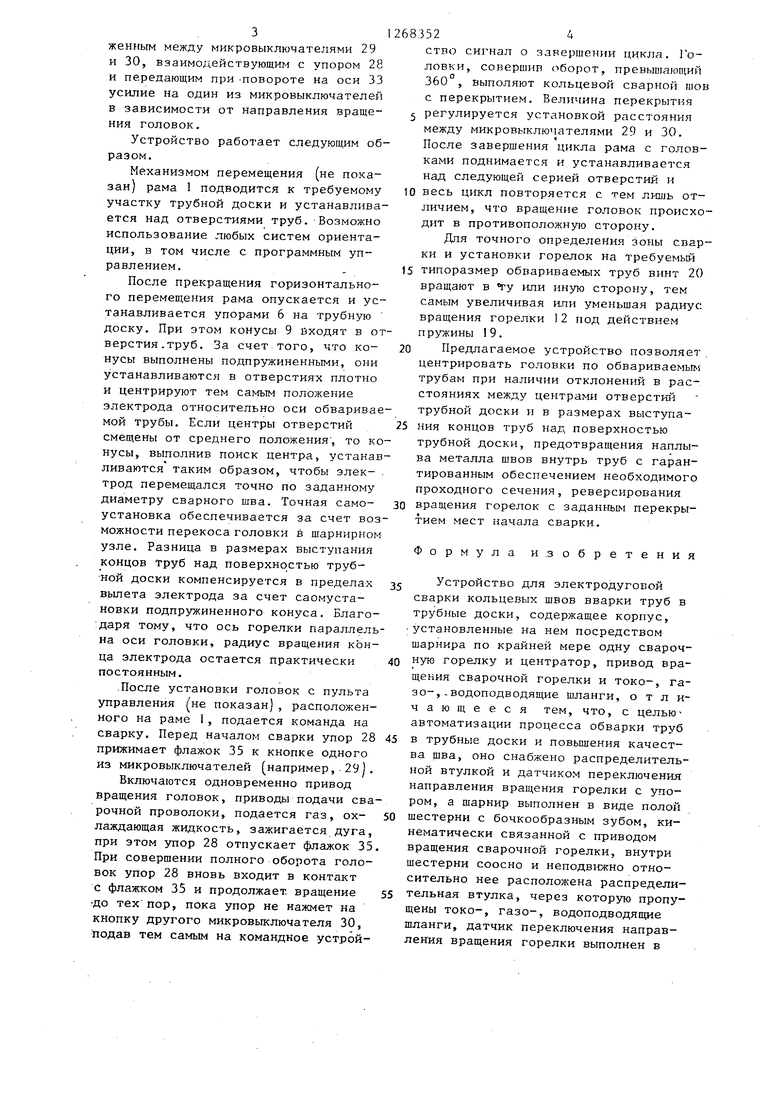

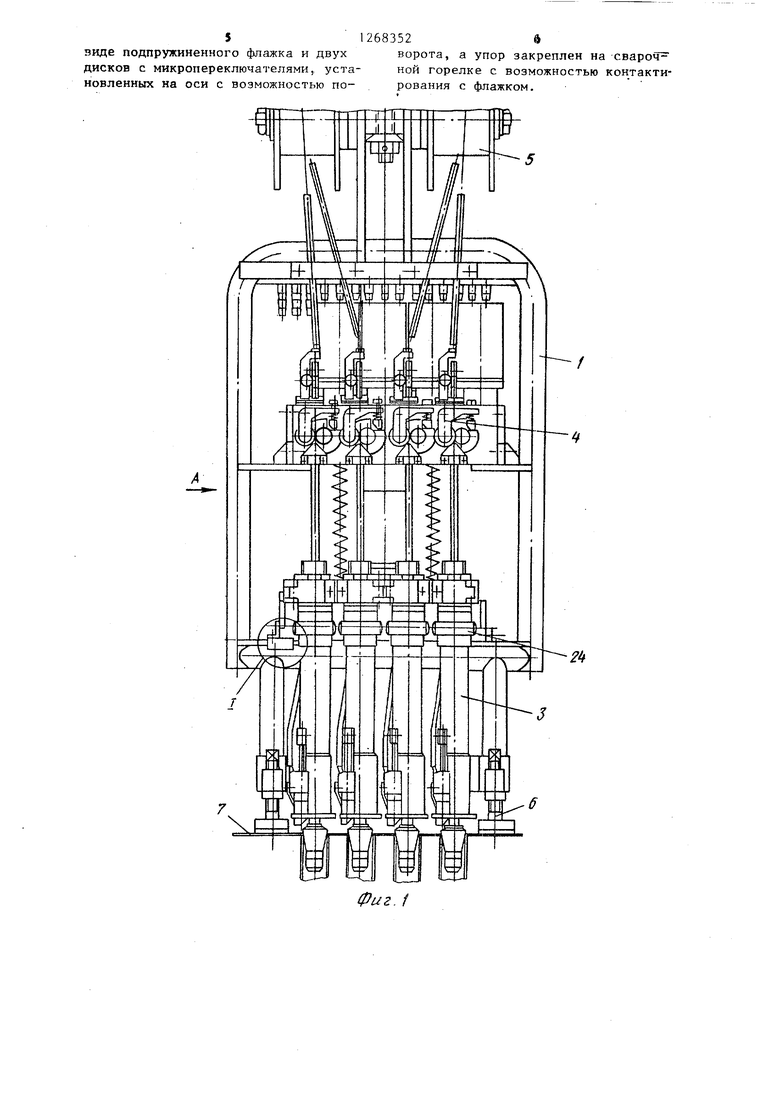

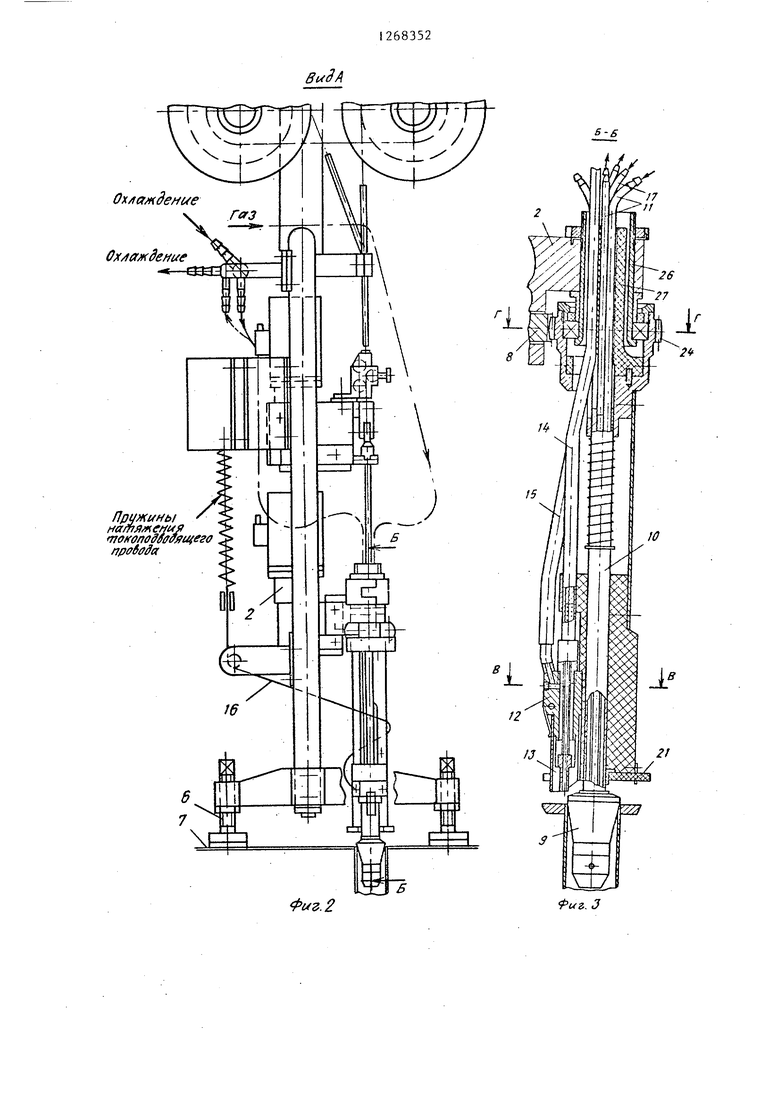

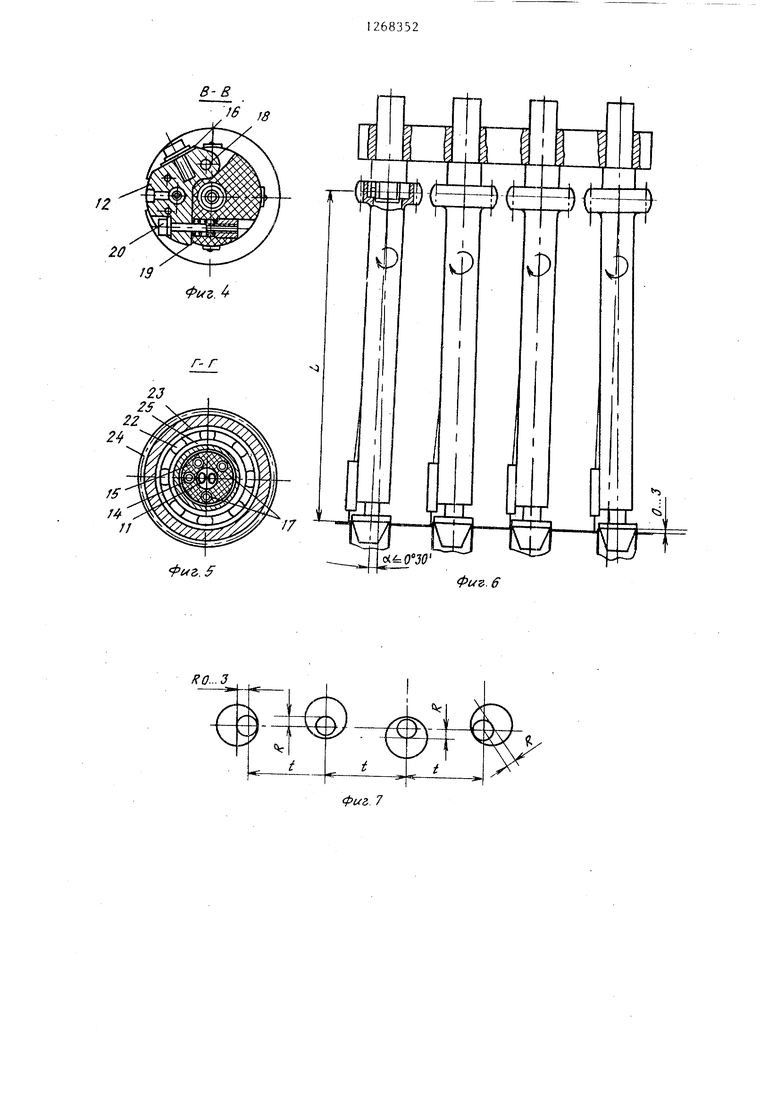

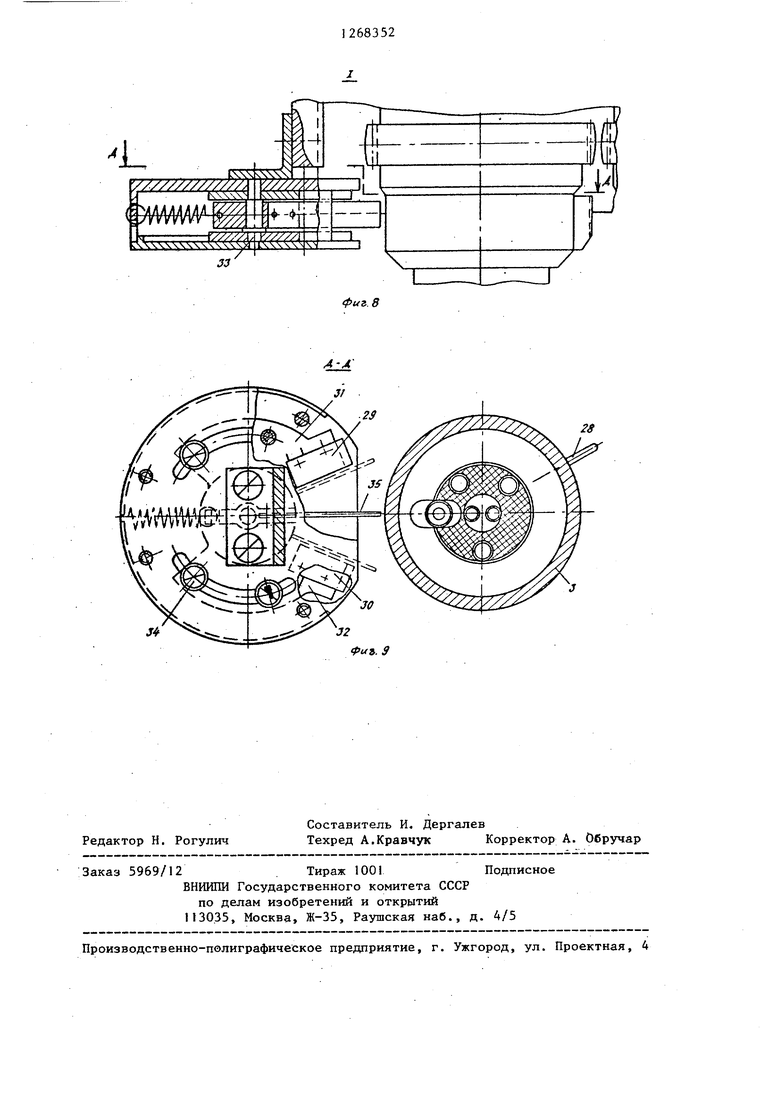

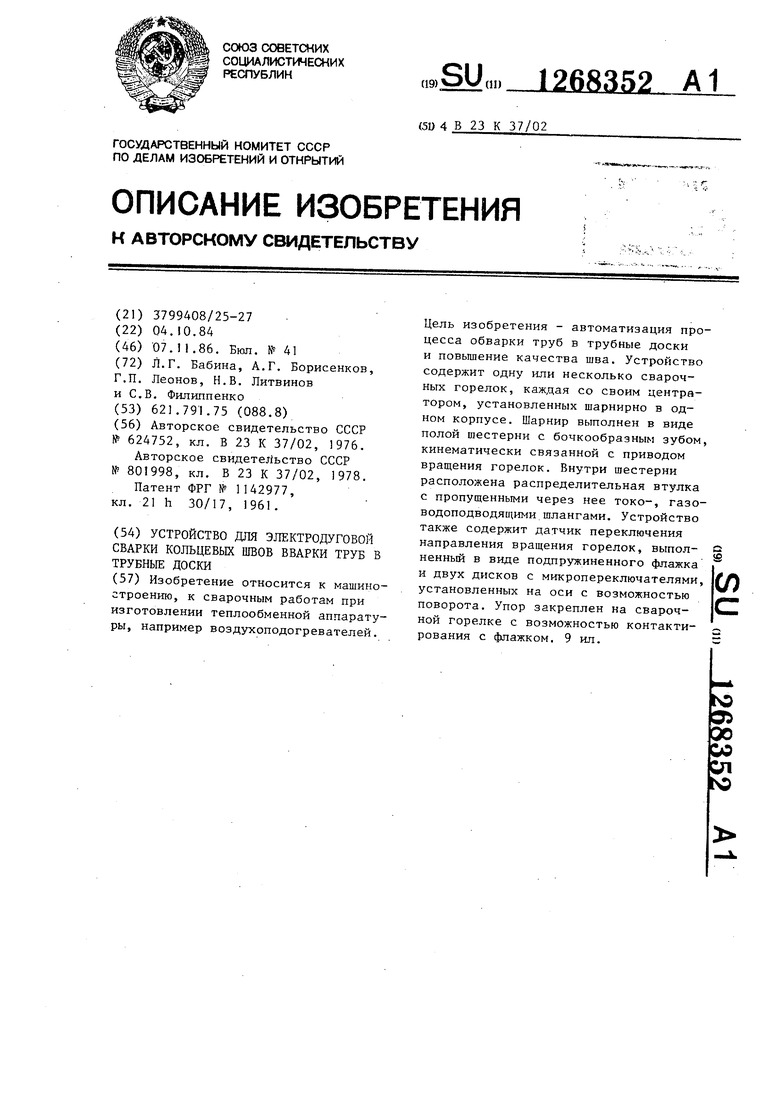

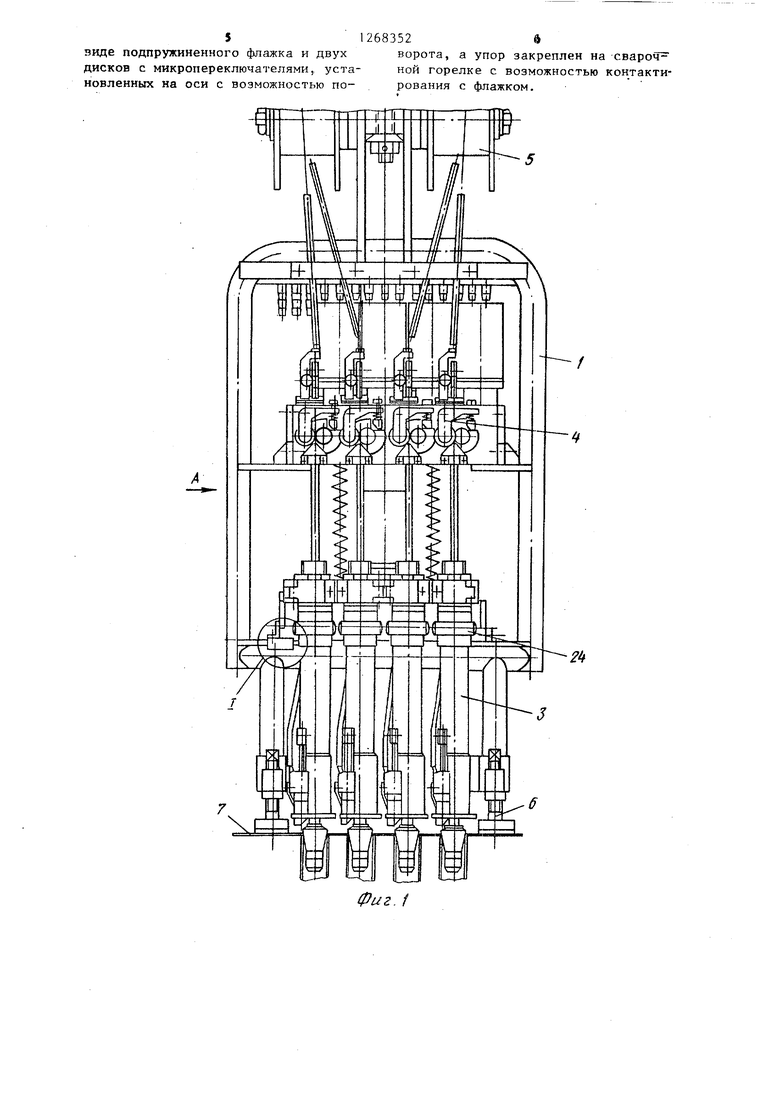

На фиг. 1 изображено устройство, общий вид; на фиг.. 2 - вид А на фин. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг,. 3; на фиг. 5 - сечение Г-Г на фиг. 3; на фиг. 6 - схематичное изображение устройства, демонстрирующее перекос головок; на фиг. 7 - иллюстрция возможных расположений центров отверстий в пределах допусков; на фиг. 8 - узел I на фиг. 1 (датчик переключения вращения); на фиг. 9 сечение, Д-Д на фиг.8.

Устройство для электродуговой сварки кольцевых швов вварки труб в трубные доски содержит раму , установленную на подвеске (не показана) механизма, обеспечивающего перемешение по трем координатным осям любым известным способом. На раме 1 установленны привод 2 вращательного перемещения головок 3 и механизмы А пода и сварочной проволоки с кассет 5.

Рама 1 снабжена упорами 6 для установки на трубную решетку 7. На раме также устанавливаются приборы и датчики, закрепляются шланги, кабели и т.п. (не показаны).

Привод 2 соединен с головками 3 через многозвенную зубчатую передачу 8 таким образом, что вращение головок однонаправленное. Головка снаб- жена съемным конусом 9, установленным на полом подпружиненном срежне 10 с возможностью свободного осевого перемещения. В конус подается и отводится охлаждающая жидкость по трубкам 1.

Головка снабжена горелкой 12 с токоподводящим наконечником 13. К горелке подводятся сварочная проволока по изоляционному каналу 14, rasi по шлангу 15, сварочный ток по проводу 16, охлаждающая жидкость по шлангам 17.

Для точной настройки на типораз-. мер трубы горелка установлена на оси 18 и имеет радиальное перемещение; под действием пружины 19. Величина перемещения регулируется винтом 20.

Дпя предотвращения повреждения корпуса горелки брызгами расплавленного металла и для снижения теплопередачи от горящей дуги к головке предусмотрен сменный запщтньгй экран 21. Шарнирньй узел, обеспечивающий перекос головки 3, расположен в ее верхней части (фиг. 3 и З). Узел содержит подшипник 22, допускающий угол перекоса колец в пределах 0...30 .

Наружное кольцо 23 подшипника 22 закреплено внутри сферической щестерни 24 с бочкообразным зубом, которая жестко связана с корпусом головки и взаимодействует через многозвенную зубчатую передачу с приводом 2. Внутреннее кольцо 25 закреплено на втулке 26, жестко соединенной с рамой 1.

Между втулкой 26 и распределительной втулкой 27 головки, служащей для объединения всех подводов и шлангов и предотвращающей их скручивание, имеется зазор, позволяющий избежать заклинивание головки при ее вращении и перекосах.

Минимальное расстояние L (фиг.6) от плоскости трубной доски до центра перекоса головок выбирается таким образом, чтобы при максимальном предельном отключении центра отверстия R угол перекоса головок составлял не более , т.е. лежал в пределах возможного перекоса колец используемого подшипника и зубчатой полуп

муфты, L --- i Расстояние межtgc i

ду головками доотжно быть кратным шагу между центрами отверстий в трубной доске.

На раме 1 установлен датчик(фиг.8 перелючения направления вращения головок, взаимодействующий с упором 28 (фиг. 9), установленным на одной из головок (так как все головки связаны друг с другом и приводом через кинематическую многозвенную зубчатую передачу, то достаточно установки одного датчика у какой-либо из головок, например крайней, для упрощения возможных ремонтных работ и наладки). Датчик содержит два микровыключателя 29 и 20, закрепленных на дисках 31 и 32. Диски имеют воз можность относительного поворота на оси 33 и фиксируются винтами 34 для установки расстояния между микровыключателями 29 и 30. Датчик снабжен подпружиненным 1 шажком 35, расположениым между микровыключателями 29 и 30, взаимодз.ействующим с упором 28 и передающим при -повороте на оси 33 усилие на один из микровыключателер в зависимости от направления вращения головок.

Устройство работает следующим образом.

Механизмом перемещения (не показан) рама 1 подводится к требуемому участку трубной доски и устанавливается над отверстиями труб. Возможно использование любых систем ориентации, в том числе с программным управлением.

После прекращения горизонтального перемещения рама опускается и устанавливается упорами 6 на трубную доску. При этом конусы 9 входят в отверстия .труб. За счет того, что конусы выполнены подпружиненными, они устанавливаются в отверстиях плотно и центрируют тем самым положение электрода относительно оси обвариваемой трубы. Если центры отверстий смещены от среднего положения, то конусы, выполнив поиск центра, устанавливаются таким образом, чтобы электрод перемещался точно по заданному диаметру сварного шва. Точная самоустановка обеспечивается за счет возможности перекоса головки в щарнирном узле. Разница в размерах выступания концов труб над поверхностью труб-ной доски компенсируется в пределах вылета электрода за счет саомустановки подпружиненного конуса. Благо:даря тому, что ось горелки параллельна оси головки, радиус вращения конца электрода остается практически постоянным.

.После установки головок с пульта управления (не показан), расположенного на раме 1, подается команда на сварку. Перед началом сварки упор 28 прижимает флажок 35 к кнопке одного из микровыключателей (например,.29.

Включаются одновременно привод вращения головок, приводы подачи сварочной проволоки, подается газ, охлаждающая жидкость, зажигается дуга, при этом упор 28 отпускает флажок 35 При совершении полного оборота головок упор 28 вновь входит в контакт с флажком 35 и продолжает вращение до тех пор, пока упор не нажмет на кнопку другого микровьпслючателя 30, подав тем самым на командное устрой68352А

ство сигнал о занерщении цикла. оловки, совершив оборот, превышаюп(ий 360 , выполяют кольцевой сварной шов с перекрытием. Величина перекрытия 5 регулируется установкой расстояния между микровыключателями 29 и 30. После завершения цикла рама с головками поднимается и устанавливается над следующей серией отверстий и 10 весь цикл повторяется с тем лишь отличием, что вращение головок происходит в противоположную сторону.

Для точного определения зоны сварки и установки горелок на требуемый 15 типоразмер обвариваемых труб винт 20 вращают в у или иную сторону, тем самым увеличивая и.пи уменьшая радиус вращения горелки 12 под действием п ружины 9.

20 Предлагаемое устройство позволяет . центрировать головки по обвариваемым трубам при наличии отклонений в расстояниях между центрами отверстий трубной доски и в размерах выступа25 ния концов труб над поверхностью

трубной доски, предотвращения наплыва металла швов внутрь труб с гарантированным обеспечением необходимого проходного сечения, реверсирования 30 вращения горелок с заданным перекрытием мест начала сварки.

Формула изобретения

Устройство для электродуговой сварки кольцевых щвов вварки труб в трубные доски, содержащее корпус, установленные на нем посредством шарнира по крайней мере одну свароч0 нута горелку и центратор, привод вращения сварочной горелки и токо-, га30-,-водоподводящие шланги, отличающееся тем, что, с цельюавтоматизации процесса обварки труб

5 в трубные доски и повьшгения качества щва, оно снабжено распределительной втулкой и датчиком переключения направления вращения горелки с упором, а шарнир выполнен в виде полой

0 шестерни с бочкообразным зубом, кинематически связанной с приводом вращения сварочной горелки, внутри щестерни соосно и неподвижно относительно нее расположена распредели5 тельная втулка, через которую пропущены ТОКО-, газо-, водоподводящие шланги, датчик переключения направления вращения горелки выполнен в

51268352

виде подпружиненного флажка и двух ворота, а упор закреплен на свароч дисков с микропереключателями, уста- ной горелке с возможностью контактиновленных на оси с возможностью по- рования с флажком.

Ох/ а/кдение

Ox/ta KdeMuf

Пружины натя/г емия fno/fonodeffffffufeeo npff6(fda

Фиг. 2

fuz.3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 1966 |

|

SU216869A1 |

| Устройство для автоматической дуговой сварки труб с трубной доской | 1983 |

|

SU1133061A1 |

| Установка для сварки труб в трубных досках | 1986 |

|

SU1412919A1 |

| Устройство для автоматической дуговой сварки труб с трубной доской | 1985 |

|

SU1306674A1 |

| Переносное устройство для электродуговой обварки трубок | 1961 |

|

SU140513A1 |

| Горелка для дуговой сварки | 1980 |

|

SU1011349A1 |

| СВАРОЧНАЯ ГОЛОВКА ДЛЯ СВАРКИ И НАПЛАВКИ ИЗДЕЛИЙ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2000 |

|

RU2194598C2 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

| Устройство для автоматической сварки кольцевых швов | 1973 |

|

SU503489A3 |

Изобретение относится к машиностроению, к сварочным работам при изготовлении теплообменной аппаратуры, например воздухоподогревателей. Цель изобретения - автоматизация процесса обварки труб в трубные доски и повышение качества шва. Устройство содержит одну или несколько сварочных горелок, каждая со своим центратором, установленных шарнирно в одном корпусе. Шарнир выполнен в виде полой шестерни с бочкообразным зубом, кинематически связанной с приводом вращения горелок. Внутри шестерни расположена распределительная втулка с пропущенными через нее токо-, газоводоподводящими шлангами. Устройство также содержит датчик переключения направления вращения горелок, выпол( ненный в виде подпружиненного флажка (Л и двух дисков с микропереключателями, установленных на оси с возможностью поворота. Упор закреплен на сварочной горелке с возможностью контактирования с флажком. 9 ил.

RO... 3

фи&. 7

фиг.З

| Устройство для электродуговой сварки кольцевых швов | 1976 |

|

SU624752A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автомат для многодуговой сварки | 1978 |

|

SU801998A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент ФРГ № 1142977, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1984-10-04—Подача