Изобретение относится к черной металлургии и может быть использовано для управления процессами порционногр дозирования добавок при производстве стали и является усовершенствованием системы по основному авт.св. № 1452845.

Известная система управления циклами подачи сыпучих материалов в вакууматор содержит приемный бункер с верхним клапаном, клапан атмосферы, камеру шлюзования с нижним клапаном, соединенную с вакуум-камерой, клапан вакуума. При этом верхний клапан (соединен с первым гидроцилиндром, шток которого в крайних положениях клапанов соединен соответственно с конечными выключателями Закрыто и

Открыто. Клапан атмосферы соединен с вторым гидроцилиндром, штрк которого в крайних положениях клапана соединен соответственно с конечными выключателями Закрыто и Открыто. Клапан вакуума соединен с четвертым гидроцилиндром, шток которого при открытом клапане соединен с конечным выключателем Открыто.

Первый и второй гидроцилиндры соединены с источником жидкости высокого давления и смывом через первый электрогидравлический золотник, третий и четвертый гидроцилиндр - через втрой электрогидравлйческий золотник. Электромагниты открытия и электромагниты закрытия первого и второго электрогидравлических золотников соединены соответственно с выходом первого и второго блоков управления, каждый из которых состоит из первого и второго усилителей, первого и второго триггеров, собранных на элементах ИЛИ-НЕ, выходы которых соединены соответственно с входами первого и второго усилителей,.Выход триггера соединен также с первым входом сброса второго триггера, второй вход сброса которого соединен с размыкающимся контактом соответствующих конечных выключателей Закрыто первого и третьего гидроцилиндров. Выход второго триггера соединен с первм входом сброса первого триггера, второй сброс которого соединен с размыкающим контактом соответствующих конечных выключателей Открыто первого и третьего гидроцилиндров. При этом конечные выключатели последовательно подключены к шине логического нуля через размыкающий контакт кнопки Стоп, а вторые входы сброса первого и второго триггеров соединены непосредственно с шиной логической единицы. Кроме того, первые и вторые входы первого и второго элемента И соединены соответственно с первым, вторым, третьим и четвертым входами системы, а выход первого элемента И соединен с входом открытия первого блока управления и с первым входом закрытия второго блока управления. Выход второго элемента И соединен с входом открытия второго блока управления и с первым входом закрытия блока управления, второй вход закрытия которого соединен с выходом первого компаратора, первые разрядные входы которого соединены поразрядно с выходами первого задатчика времени, а второй вход закрытия второго блока управления соединен с выходом второго компаратора, первые разрядные входы ко торогр соединены поразрядно с выходами второго задатчика времени. Вторые разрядные входы первого и второго компараторов соединены соответственно с выходами первого и второго счетчиков, Свходы которых объединены и соединены с выходами генератора импульсов, а R-вход первого счетчика через первый элемент НЕ соединен с размыкающим контактом конечного выключателя Открыто второго гидроцилиндра, подключен к шине логического нуля, объединен с размыкающим контактом конечного выключателя Открыто второго гидроцилиндра, подключен к шине логического нуля и обединен с размыкающим контактом конечного выключателя Открыто четвертого гидроцилиндра, соединенного одновременно с

шиной логической единицы и с входом второго элемента НЕ,выход которогосоединен с входом второго счетчика.

В известной системе управление подачей сыпучих материалов в вакууматор производится в зависимости от работы клапанов шлюзового устройства. Однако эта система не подготавливает необходимой порции легирующих добавок, не обеспечивает подачу порции всех компонентов одновременно в зависимости от циклов качания вакуум-камеры, тем самым снижается надежность функционирования всего цикла подачи сыпучих материалов в вакууматор и

5 увеличивется длительность цикла дозирования.

Современные вакууматоры оснащаются трактом подачи сыпучих материалов, состоящим из блоков бункеров с вибропитателя0 ми весовых дозаторов с челюстными затворами, горизонтального и наклонного конвейеров. Недостатком данного тракта подачи сыпучих материалов является то, что в них не обеспечивается автоматизация

5 подачи заданной порции сыпучих материалов в вакууматор в зависимости от отработанных циклов качания вакуум-камеры.

Цель изобретения - повышение надежности в работе, снижение потерь легирующих элементов, уменьшение времени вакуумирования, обеспечение дозирования добавок в заданной последовательности по ходу вакуумирования и расширение функциональных возможностей.

5 Поставленная цель достигается тем, что в систему управления циклами подачи сыпучих материалов в вакууматор дополнительно введены блок бункеров с вибропитателями, исполнительные блоки

0 управления вибропитателями, первые, вторые и третьи весы-дозаторы с челюстными затворами, горизонтальный и наклонный конвейеры, исполнительные блоки управления конвейерами, первый-четвертый блоки

5 ввода, шина кода циклов, третий, четвертый и пятый компараторы, первый, второй и третий исполнительный блок управления челюстными затворами, причем выход второго усилителя второго блока управления соединен с 3-входами Записи соответственно первого, второго, третьего и четвертого блоков ввода, адресные входы каждого из которых соединены с шиной кода циклов, а их В-входы -через размыкающий выключатель

5 Открыто верхнего клапана с логическим О, первый выход первого блока ввода соединен с первыми входами исполнительных блоков управления вибропитателями, а второй - с исполнительными блоками управления горизонтального и наклонного

конвейеров, информационные выходы .второго, третьего и четвертого блоков ввода соединены соответственно с первыми входами третьего, четвертого и пятого компараторов, вторые входы которых соединены соответственно с выходами узлов отсчета первых, вторых и третьих весов-дозаторов, выходы третьего, четвертого и пятого компараторов соединены соответственно с вторыми входами исполнительных блоков управления вибропитателямй и входами первого, второго и третьего исполнительных блоков управления челюстнь1ми затворами первых, вторых, третьих весов-дозаторов.

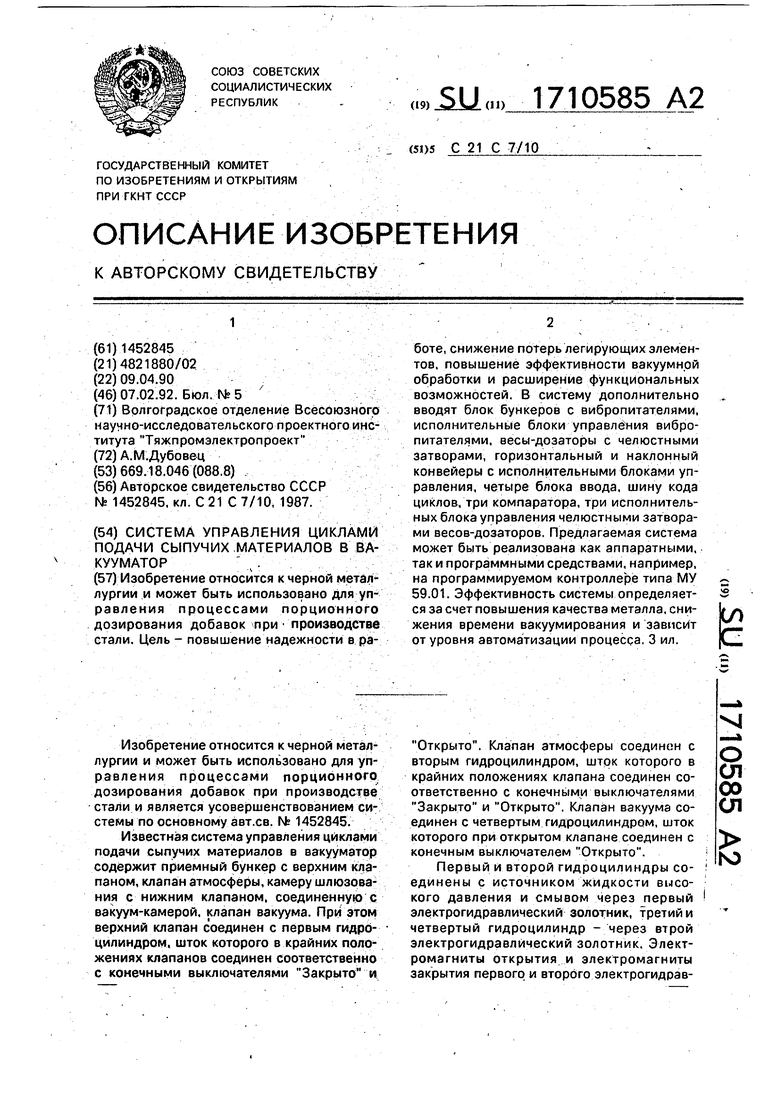

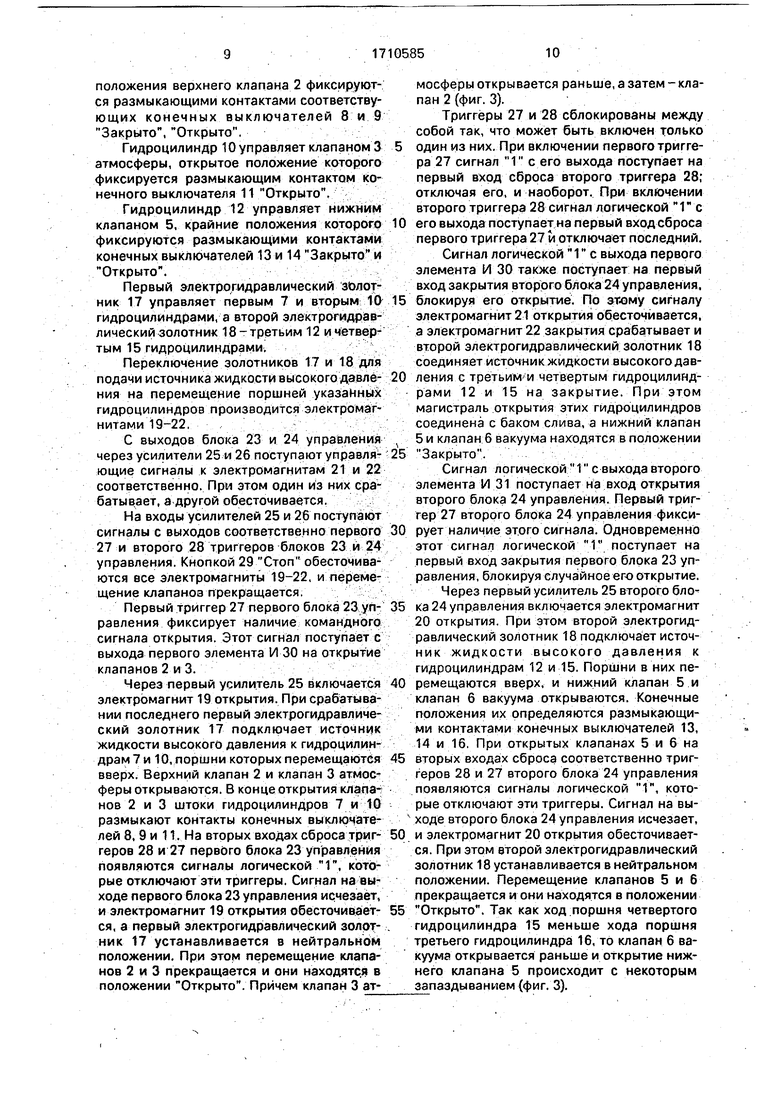

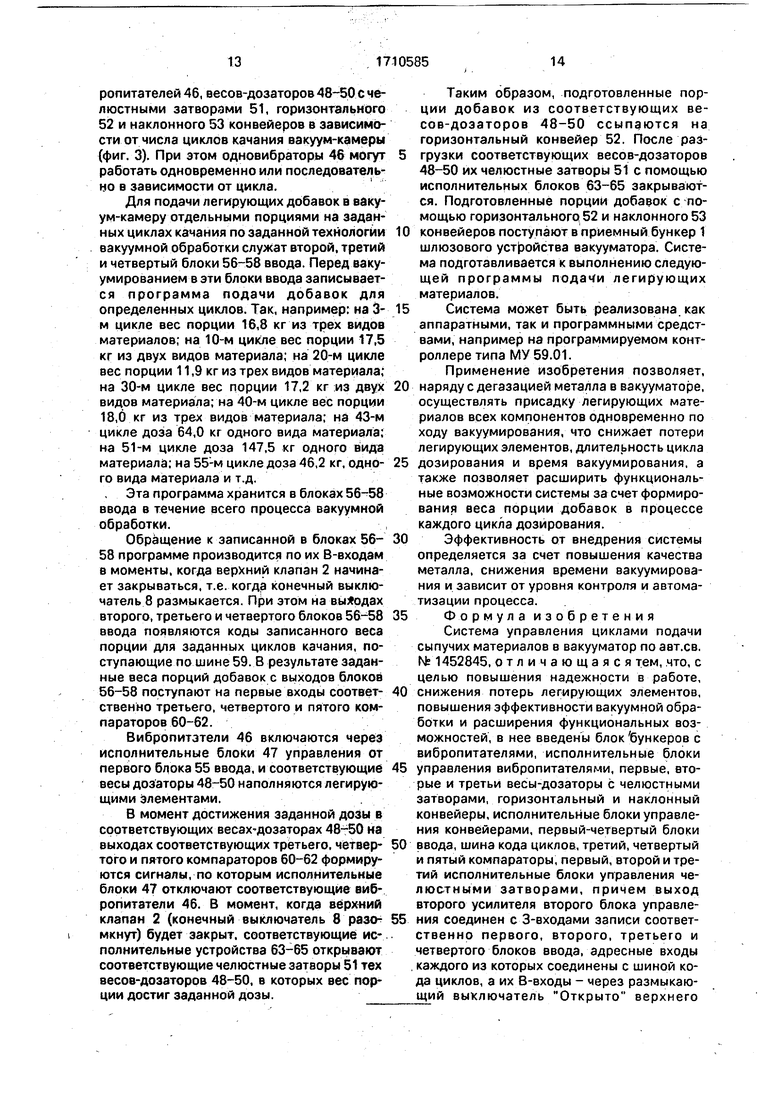

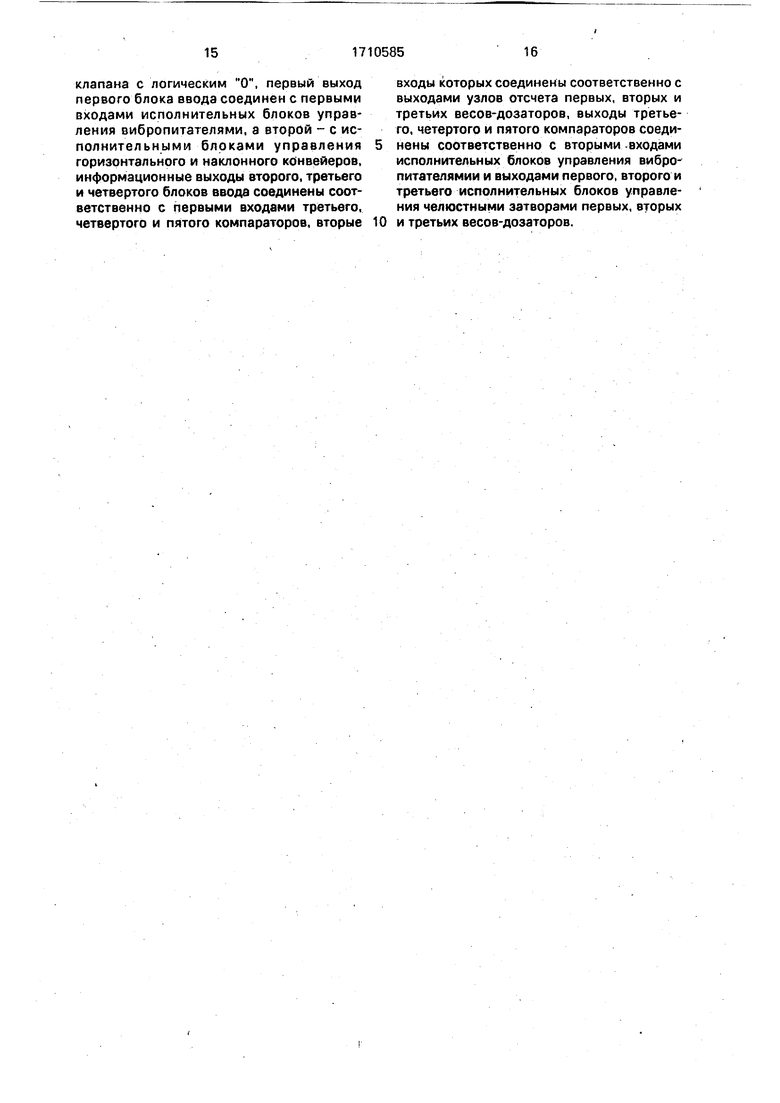

На фиг. 1 приведена структурная схема системы управления циклами подачи сыпучих материалов в вакууматор; на фиг. 2 схема исполнительного блока, на фиг. 3 циклограмма открытия и зкрытия клапанов шлюзового устройства.

Система управления циклами подачи сыпучих материалов в вакууматор содержит приемный бункер 1с верхним клапаном 2, клапан 3 атмосферы, камеру 4 шлюзования с нижним клапаном 5, соединенную с вакуум-камерой, клапан 6 вакуума. При этом верхний клапан 2 соединен с первым гидроцилиндром 7, шток которого в крайних положениях клапана связан соответственно с конечными выключателями 8 и 9 Открыто и Закрыто. Клапан 3 атмосферы соединен с вторым гидроцилиндром 10, шток которого при открытом клапане связан с конечным выключателем 11 Открыто. Нижний .клапан 5 соединен с третьим гидроцилиндром 12, шток которого в крайних положениях клапана связан соответственно с конечйыми выключателями 13 и 14 Закрыто и Открыто. Клапан 6 вакуума соединен с четвертым гидроцилиндром 15, шток которого при открытом клапане связан с конечным выключателем 16 Открыто. Первый 7 и второй 10 гидроцилиндры связаны с источником жидкости высокого давления и сливом через первый злектрогидравлический золотник 17, а третий 12 и четвертый 15 гидроцилиндры - через второй злектрогидравлический золотник 18. Электромагниты 19 и 20 открытия и электромагниты 21 и 22 закрытия первого 17 и второго 18 электрогидравлических золотников соединены соответственно с выходом первого 23 и второго 24 блоков управления, каждый из которых состоит из первого 25 и второго 26 усилителей, первого 27 и второго 28 триггеров, собранных на элементах И-НЕ, выводы которых соединены.соответственнос входами первого 25 и второго 26 усилителей.

Выход первого триггера 27 соединен также с первым входом сброса второго триггера 28, второй вход сброса которого соединен с размыкающим контактом соответствующих конечных выключателей 8 и 13 Закрыто первого 7 и третьего 12 гидроцилиндров. Выход второго триггера 28 соединен с первым входом сброса первого триггера 27, второй вход сброса которого 0 соединен с размыкающим контактом соответствующих конечных выключателей 9 и 14 Открыто первого 7 и третьего 12 гидроцилиндров. При этом конечные выключатели 8, 9, 13 и 14 последовательно подключены к

5 шине логического О через размыкающий контакт кнопки 29 Стоп.

Вторые входы сброса первого 27 и второго 28 триггеров соединены непосредственно с шиной логической 1. Дополнительно введены первый 30 и второй 31 элементы И, первые и вторые входы которых соединены соответственно с первым 32, вторым 33, третьим 34 и четвертым 35 входами системы.

5Выход первого элемента И 30 соединен

с входом открытия первого блока 23 управления и с первым входом закрытия первого блока 23 управления, второй вход закрытия которого соединен с выходом первого компаратора 36, первые разрядные входы которого соединены поразрядно с выходами первого задатчика 37 времени.

Второй вход закрытия второго блока 24 управления соединен с выходом второго

5 компаратора 38, первые разрядные входы которого соединены поразрядно с выходами второго задатчика 39 времени.

Вторые разрядные входы первого 36 и второго 38 компараторов соединены соответственно с выходами первого 40 и второго 41 счетчиков, С-входы которых объединены и соединены с выходом генератора 42 импульсов.

Вход первого счетчика 40 через первый

5 элемент НЕ 43 соединен с размыкающим контактом конечного выключателя 11 Открыто второго гидроцилиндра 10, подключен к шине логического нуля и объединен с размыкающим контактом конечного выключателя 16 Открыто четвертого гидроцилиндра 15, соединенного одновременно с шиной логической 1 и с входом второго элемента НЕ 44, выход которого соединен с R-входом второго счетчика 41.

5 Дополнительно введены блок 45 бункеров с аибропитателями 46, исполнительные блоки 47 управления вибропитателями, первые 48, вторые 49 и третьи 50 весы-дозаторы с челюстными затворами 51, горизонтальный 52 и наклонный 53 конвейеры, исполнительные блоки 54 управления конвейерами, первый 55, второй 56, третий 57 и четвертый 58 блоки ввода, шина 59 кода циклов третий 60, четвертый 61 и пятый 62 компараторы, первый 63, второй 64 и третий 65 исполнительные блоки управления челюстными затворами. Причем выход втрого усилителя 26 второго блока 24 управления соединен с 3-входами Записи соответственно блоков 55-58 ввода, адресные входы которых соединены с шиной 59 кода циклов, а их В-входы - через размыкающий выключатель Открыто верхнего клапана 2 с логическим О.

Первый выход первого блока 55 ввода соединен с первыми входами исполнительных блоков 47 управления вибропитателями 46. а второй - с исполнительными блоками 54 управления конвейерами 52 и 53. Информационные выходы блоков 56-58 ввода соединены соответствыенно с первыми входами компараторов 60-62, вторые входы которых соединены соответственно с выходами узлов отсчета (встроены в йесы-дозаторы, не показаны) весов-дозаторов 48-50. Выходы компараторов 60-62 соединены соответственно с вторыми входами исполнительных блоков 47 управления вйбропитателями и входами исполнительных блоков 63-65 управления челюстными затворами 51 весов-дозаторов 48-50.

Компараторы 36, 38, 60, 61 и 62 можно выполнить на микросхемах К555СП1, а первый 40 и второй 41 счетчики - на микросхемах К155ИЕ2. Блок 45 бункеров представляет собой сборную или сварную металлоконструкцию. Каждый бункер снабжен в верхней части решеткой, исключающей возможность попадания в загрузочный тракт негабаритных кусков материалов, а в нижней части - вибропитателями для разгрузки бункера. Каждый бункер загружается одним видом легирующих добавок. Количество бункеров колеблется в пределах 6,..12, а их вместимость выбирают из расчета создания запаса каждого вида материала не менее чем на три плавки.

Вибропитатели 46 имеют встроенные исполнительные блоки 47 управления вибропитателями.

Весы-дозаторы 48-50 с челюстными затворами 51 имеют встроенные узлы отсчета веса загружаемого материала.

Горизонтальный 52 и наклонный 53 конвейеры имеют встроенные исполнительные блоки 54 управления конвейерами.

Блоки ввода 55-58 представляют собой универсальные репрограммируемые ПЗУ типа К573РФ21. Через шину 59 кода циклов

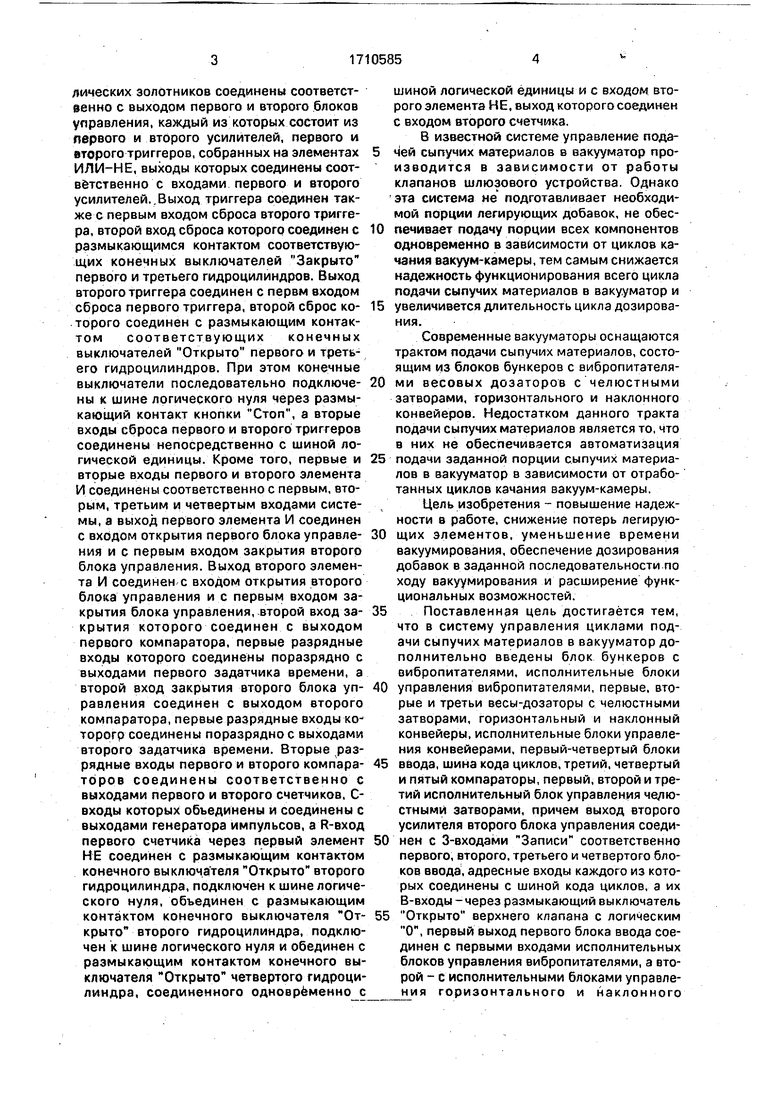

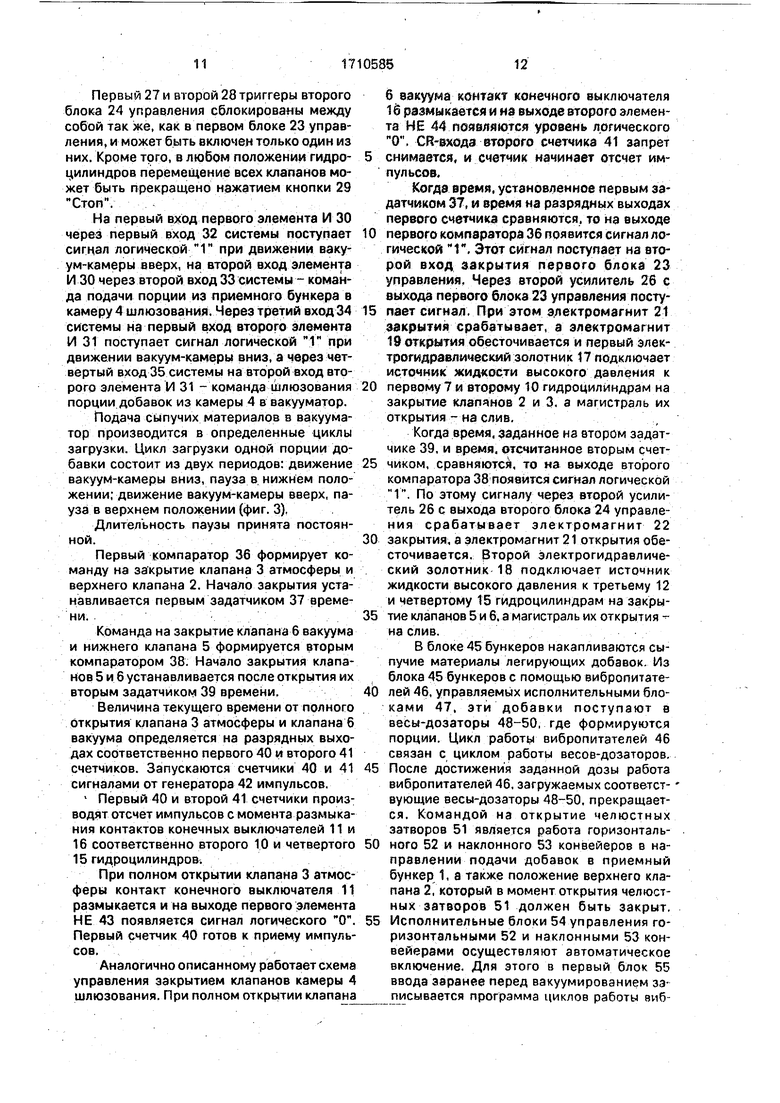

поступает код числа отрабатываемых циклов из другой системы. Исполнительные блоки 47,54, 63, 64 и 65 состоят из коммутирующего злемента 66, электродвигателя 67,

редуктора 68 и механизма 69 (фиг. 2). Схемы и принцип действия их одинаковы.

Система работает следующим образом. Перед началом вакуумирования приемный бункер 1 при закрытом верхнем клапане 2 заполняется заранее взвешенной порцией той или иной добавки сыпучих материалов.

В момент начала погружения патрубка вакуум-камеры в ковш с металлом клапан 3

5 атмосферы открывается, происходит напуск воздуха в камеру 4 шлюзования и давление в ней выравнивается с атмосферным. Открывается верхний клапан 2 и сыпучие материалы из приемного бункера 1 ссыпаются

0 в камеру 4 шлюзования. При этом нижний клапан 5 и клапан 6 вакуума закрыты. Когда начинает закрываться клапан 3 аткюсферы. то начинает закрываться верхний клапан 2. После полного закрытия верхнего клапана

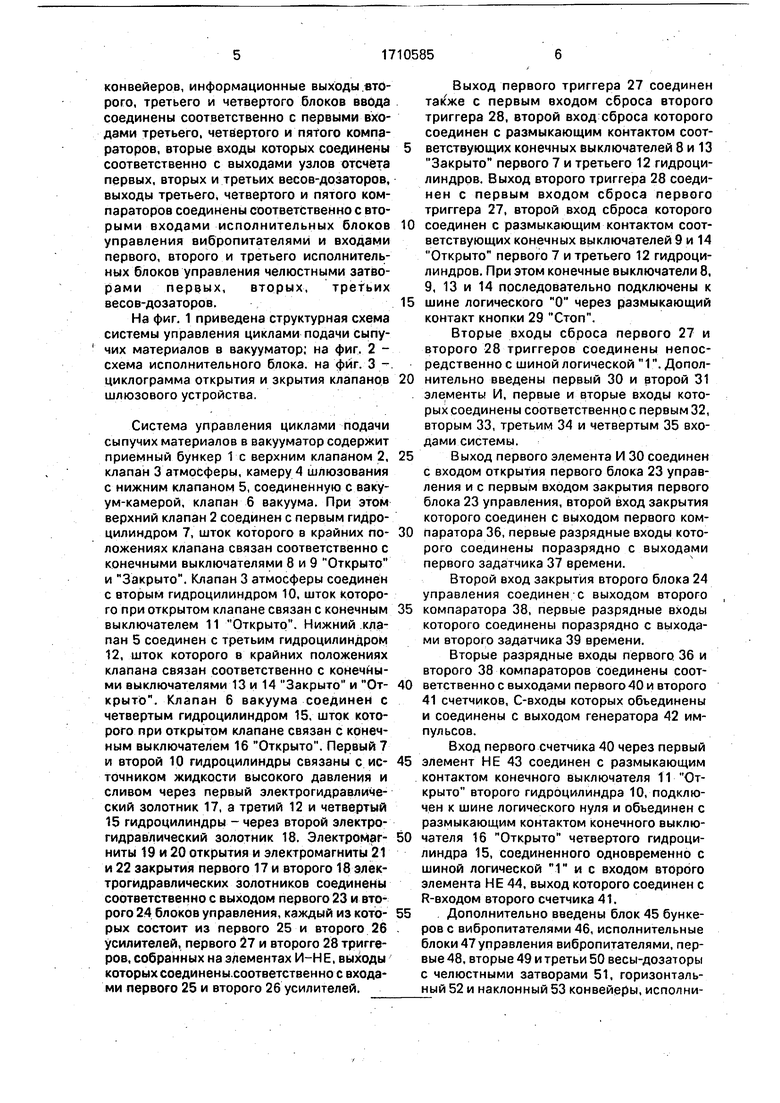

5 2, определяемого временем паузы, и при ходе вакуум-камеры из верхнего положения вниз открывается клапан 6 вакуума (фиг. 3). В камере 4 шлюзования создается разрежение, равное разрежению вакуум-камеры.

0 Открывается нижний клапан 5. и порция добавки из камеры 4 шлюзования отсыпается в вакууматор одновременно с заполнением вакуум-камеры жидкой сталью. Периодический и кратковременный характер пребывания металла в камере обуславливают необходимость присадки добавок порциями одновременное заполнением вакуум-камеры жидкой сталью (как это предусмотрено аналогом), так как при ранней присадке камера еще пуста и сыпучие материалы добавок попадают на футеровку камеры и вызывают преждевременный ее износ, а поздняя присадка приводит к неполному растворению материалов и снижению эф5 фективности вакуумной обработки.

Когда начинает закрываться клапан 6 вакуума, то происходит и закрытие нижнего клапана 5. После полного закрытия нижнего клапана 5, определяемого ходом вакуум-камеры с нижнего положения в верхнее, приемный бункер 1 заполняется новой порцией добавки, клапан 3 открывается, давление в камере 4 шлюзования выравнивается с атмосферным и цикл подачи сыпучих в вакуу5 матор повторяется. Порция добавки вводится из камеры 4 шлюзования в вакууматор при каждом заполнении вакуум-камеры жидкой сталью.

Открытие и закрытие верхнего клапана производится гидроцилиндром 7. Крайние

положения верхнего клапана 2 фиксируются размыкающими контактами соответствующих конечных выключателей 8 и 9 Закрыто, Открыто.

Гидроцилиндр 10 управляет клапаном 3 атмосферы, открытое положение которого фиксируется размыкающим контактом конечного выключателя 11 Открыто,

Гидроцилиндр 12 управляет нижним клапаном 5, крайние положения которого фиксируются размыкающими контактами конечных выключателей 13 и 14 Закрыто и Открыто,

Первый электрогидравлический золотник 17 управляет первым 7 и вторым 10 гидроцилйндрами, а второй электрогидравлический золотник 18-третьим 12 и четвертым 15 гидроцилиндрами.

Переключение золотников 17 и 18 для подачи источника жидкости высокого давлёния на перемещение поршней указанных гидроцилиндров производится электромагнитами 19-22.;

С выходов блока 23 и 24 управления через усилители 25 и 26 поступают управляющие сигналы к злектромагнитам 21 и 22 соответственно. При зтом один из них срабатывает, а другой обесточивается.

На входы усилителей 25 и 26 поступают сигналы с выходов соответственно первого 27 и второго 28 триггеров блоков 23 и 24 управления. Кнопкой 29 Стоп обесточиваются все электромагниты 19-22, и перемещение клапанов прекращается.

Первый Триггер 27 первого блока 23 УПравления фиксирует наличие командного сигнала открытия. Этот сигнал поступает с выхода первого злемента И 30 на открытие клапанов 2 и 3.

Через первый усилитель 25 включается электромагнит 19 открытия. При срабатывании последнего первый электрогидравлйческий золотник 17 подключает источник жидкости высокого давления к гидроцилиндрам 7 и 10, поршни которых перемещаются вверх. Верхний клапан 2 и клапан 3 атмос феры открываются. В конце открытия клапанов 2 и 3 штоки гидроцилиндров 7 и Ш размыкают контакты конечных выклк)чателей 8, 9 и 11. На вторых входах сброса триггеров 28 и 27 первого блока 23 управления появляются сигналы логической 1, которые отключают зТи триггеры. Сигнал на вы ходе первого блока 23 управления исчезает, и электромагнит 19 открытия обесточивается, а первый злектрогид авлический золртник 17 устанавливается в нейтральном положении. При этом перемещение клапанов 2 и 3 прекращается и они находятс.я в положении Открыто. Причем клапан 3 атмосферы открывается раньше, а затем - клапан 2 {фиг. 3).

Триггеры 27 и 28 сблокированы между собой так, что может быть включен только один из них. При включении первого триггера 27 сигнал 1 с его выхода поступает на первый вход сброса второго триггера 28; отключая его, и наоборот. При включении второго триггера 28 сигнал логической Г с его выхода поступает на первый вход сброса первого триггера 27 и отключает последний.

Сигнал логической 1 с выхода первого злемента И 30 также поступает на первый вход закрытия второго блока 24 управления, блокируя его открытие. По этюму сигналу электромагнит 21 открытия обесточивается, а электромагнит 22 закрытия срабатывает и второй злектрогидравлический золотник 18 соединяет источник жидкости высокого давления с третьими четвертым гидроцилиндрами 12 и 15 на закрытие. При этом магистраль открытия этих гидроцилиндров соединена с баком слива, а нижний клапан 5 и клапан 6 вакуума находятся в положении Закрыто.

Сигнал логической с выхода второго элемента И 31 поступает на вход открытия второго блока 24 управления. Первый триггер 27 второго блока 24 управления фиксирует наличие этого сигнала. Одновременно этот сигнал логической 1 поступает на первый вход закрытия первого блока 23 управления, блокируя случайное его открытие.

Через первый усилитель 25 второго блока 24 управления включается электромагнит 20 открытия. При этом второй электрогидравлический золотник 18 подключает источник жидкости высокого давления к гидроцилиндрам 12 и 15. Поршни в них перемещаются вверх, и нижний клапан 5 и клапан 6 вакуума открываются. Конечные положения их определяются размыкающими контактами конечных выключателей 13, 14 и 16. При открытых клапанах 5 и 6 на вторых входах сброса соответственно триггеров 28 и 27 второго блока 24 управления появляются сигналы логической 1, которые отключают эти триггеры. Сигнал на выходе второго блока 24 управления исчезает, и электромагнит 20 открытия обесточивается. При этом второй электрогидравлический золотник 18 устанавливается в нейтральном положении. Перемещение клапанов 5 и 6 прекращается и они находятся в положении Открыто. Так как ход:поршня четвертого гидроцилиндра 15 меньше хода поршня третьего гидроцилиндра 16, то клапан 6 вакуума открывается раньше и открытие нижнего клапана 5 происходит с некоторым запаздыванием (фиг. 3).

Первый 27 и второй 28 триггеры второго блока 24 управления сблокированы между собой так же, как в первом блоке 23 управления, и может быть включен только один из них. Кроме того, в любом положении гидроцилиндров перемещение всех клапанов может быть прекращено нажатием кнопки 29 Стоп.

На первый вход первого элемента И 30 через первый вход 32 системы поступает сигнал логической 1 при движении вакуум-камеры аверх, на второй вход элемента И 30 через второй вход 33 системы - команда подачи порции из приемного бункера в камеру 4шлюзования. Через третий вход 34 системы на первый вход второго элемента И 31 поступает сигнал логической 1 при движении вакуум-камеры вниз, а через четвертый вход 35 системы на второй вход второго элемента И 31 - команда шлюзования порции добавок из камеры 4 в вакууматор. Подача сыпучих материалов в вакууматор производится в определенные циклы загрузки. Цикл загрузки одной порции добавки состоит из двух периодов: движение вакуум-камеры вниз, пауза в. нижнем положении; движение вакуум-камеры вверх, пауза в верхнем положении (фиг. 3),

Длительность паузы принята постоянной.

Первый ко.мпаратор 36 формирует команду на закрытие клапана 3 атмосферы и верхнего клапана 2. Начало закрытия устанавливается первым задатчиком 37 времени.

Команда на закрытие клапана 6 вакуума и нижнего клапана 5 формируется вторым компаратором 38: Начало закрытия клапанов 5 и 6 устанавливается после открытия их вторым задатчиком 39 времени.

Величина текущего времени от полного открытия клапана 3 атмосферы и клапана 6 вакуума определяется на разрядных выходах соответственно первого 40 и второго 41 счетчиков. Запускаются счетчики 40 и 41 сигналами от генератора 42 импульсов,

Первый 40 и второй 41 счетчики производят отсчет импульсов с момента размыкания контактов конечных выключателей 11 и 16 соответственно второго 10 и четвертого 15 гидроцилиндров;

При полном открытии клапана 3 атмосферы контакт конечного выключателя 11 размыкается и на выходе первого элемента НЕ 43 появляется сигнал логического О. Первый счетчик 40 готов к приему импульсов.

Аналогично описанному работает схема управления закрытием клапанов камеры 4 шлюзования. При полном открытии клапана

б вакуума контакт конечного выключателя 1 б размыкается и на выходе второго элемента НЕ 44 появляются уровень логического О. CR-входз второго счетчика 41 запрет

снимается, и счетчик начинает отсчет импульсов.

Когда время, установленное первым задатчиком 37, и время на разрядных выходах первого счетчика сравняются, то на выходе

0 первого компаратора 36 появится сигнал логической 1, Этот сигнал поступает на второй вход закрытия первого блока 23 управления, Через второй усилитель 26 с выхода первого блока 23 управления поступает сигнал. При этом электромагнит 21 закрытия срабатывает, а электромагнит 19 открытия обесточивается и первый электрогидравлический золотник 17подключает источник жидкости высокого давления к

0 первому 7 и второму 10 гидроцилйндрам на закрытие клапчнов 2 и 3. а магистраль их открытия-наслив.

Когда время, заданное на втором задатчике 39, и время, отсчитанное вторым счетчиком, сравняются, то на выходе второго компаратора 38 появится сигнал логической 1. По этому сигналу через второй усилитель 26 с выхода второго блока 24 управления срабатывает электромагнит 22

0 закрытия, а электромагнит 21 открытия обесточивается. Второй электрогидравлический золотник 18 подключает источник жидкости высокого давления к третьему 12 и четвертому 15 гидроцилиндрам на закрытие клапанов 5 и 6, а магистраль их открытия на слив.

В блоке 45 бункеров накапливаются сыпучие материалы легирующих добавок. Из блока 45 бункеров с помощью вибропитате0 лей 46, управляемых исполнительными блоками 47, эти добавки поступают в весы-дозаторы 48-50, где формируются порции. Цикл работы вибропитателей 46 связан с циклом работы весов-дозаторов.

5 После достижения заданной дозы работа вибропитателей 46, загружаемых соответствующие весы-дозаторы 48-50, прекращается. Командой на открытие челюстных затворов 51 является работа горизонтального 52 и наклонного 53 конвейеров в направлении подачи добавок в приемный бункер 1, а также положение верхнего клапана 2, который в момент открытия челюстных затворов 51 должен быть закрыт.

5 Исполнительные блоки 54 управления горизонтальными 52 и наклонными 53 конвейерами осуществляют автоматическое включение. Для этого в первый блок 55 ввода заранее перед вакуумированием записывается программа циклов работы вибропитателей 46, весов-дозаторов 48-50 с челюстными затворами 51, горизонтального 52 и наклонного 53 конвейеров в зависимости от числа циклов качания вакуум-камеры (фиг. 3). При этом одновибраторы 46 могут работать одновременно или последовательно в зависимости от цикла.

Для подачи легирующих добавок в вакуум-камеру отдельными порциями на заданных циклах качания по заданной технологии вакуумной обработки служат второй, третий и четвертый блоки 56-58 ввода. Перед вакуумированием в эти блоки ввода записывается программа подачи добавок для определенных циклов. Так, например: на 3м цикле вес порции 16,8 кг из трех видов материалов; на 10-м цикле вес порции 17,5 кг из двух видов материала; на 20-м цикле вес порции 11,9 кг из трех видов материала, на 30-м цикле вес порции 17,2 кг :из двух видов материала; на 40-м цикле вес порции 18,6 кг из трех видов материала; на 43-м цикле доза 64,0 кг одного вида материала; на 51-м цикле доза 147,5 кг одного вида материала; на 55-м цикле доза 46,2 кг. одного вида материала и т.д.

Эта программа хранится в блоках 56-58 ввода в течение всего процесса вакуумной Обработки.

Обращение к записанной в блоках 5658 программе производится по их В-входам в моменты, когда верхний клапан 2 начинает закрываться, т.е. когда конечный выключатель 8 размыкается. При этом на выКод,вх второго, третьего и четвертого блоков 56-58 ввода появляются коды записанного веса порции для заданных циклов качания, поступающие по шине 59. В результате заданные веса порций добавок с выходов блоков 56-58 поступают на первые входы соответственно третьего, четвертого и пятого компараторов 60-62.

Вибропитзтели 46 включаются через исполнительные блоки 47 управления от первого блока 55 ввода, и соответствующие весы дозаторы 48-50 наполняются легирующими элементами..

В момент достижения заданной дозы в соответствующих весах-дозаторах 48-50 на выходах соответствующих третьего, четвертого и пятого компараторов 60-62 формируются сигналы, по которым исполнительные блоки 47 отключают соответствующие вибропитатели 46. В момент, когда верхний клапан 2 (конечный выключатель 8 разо мкнут) будет закрыт, соответствующие исполнительные устройства 63-65 открывают соответствующие челюстные затворы 51 тех весов-дозаторов 48-50, в которых вес порции достиг заданной дозы.

Таким образом, подготовленные порции добавок из соответствующих весов-дозаторов 48-50 ссыпаются на горизонтальный конвейер 52. После разгрузки соответствующих весов-дозаторов 48-50 их челюстные затворы 51 с помощью исполнительных блоков 63-65 закрываются. Подготовленные порции добавок с помощью горизонтального 52 и наклонного 53 конвейеров поступают в приемный бункер 1 шлюзового устройства вакууматора. Система подготавливается к выполнению следующей программы подачи легирующих материалов.

Система может быть реализована, как аппаратными, так и программными средствами, например на программируемом контроллере типа МУ 59.01.

Применение изобретения позволяет, наряду с дегазацией металла в вакуумато|эе, осуществлять присадку легирующих материалов всех компонентов одновременно по ходу вакуумирования, что снижает потери легирующих элементов, длительность цикла дозирования и время вакуумирования, а также позволяет расширить функциональные возможности системы за счет формирования веса порции добавок в процессе каждого цикла дозирования.

Эффективность от внедрения системы определяется за счет повышения качества металла, снижения времени вакуумирования и зависит от уровня контроля и автоматизации процесса.

Формула изобретения

Система управления циклами подачи сыпучих материалов в вакууматор по авт.св. №1452845, отличающаяся тем, что, с целью повышения надежности в работе, снижения потерь легирующих элементов, повышения эффективности вакуумной обработки и расширения функциональных возможностей, в нее введены блокбункеров с вибропитателями, исполнительные блоки управления вибропитателями, первые, вторые и третьи весы-дозаторы с челюстными затворами, горизонтальный и наклонный конвейеры, исполнительные блоки управления конвейерами, первый-четвертый блоки ввода, шина кода циклов, третий, четвертый и пятый компараторы, первый, второй и третий исполнительные блоки управления челюстными затворами, причем выход второго усилителя второго блока управления соединен с 3-входами записи соответственно первого, второго, третьего и четвертого блоков ввода, адресные входы каждого из которых соединены с шиной кода циклов, а их В-входы - через размыкающий выключатель Открыто верхнего

клапана с логическим О, первый выход первого блока ввода соединен с первыми входами исполнительных блоков управления вибропитателями, а второй - с исполнительными блоками управления горизонтального и наклонного конвэйеров, информационные выходы второго, третьего и четвертого блоков ввода соединены соответственно с первыми входами третьего, четвертого и пятого компараторов, вторые

входы которых соединены соответственно с выходами узлов отсчета первых, вторых и третьих весов-доза то ров, выходы третьего, четертого и пятого компараторов соединены соответственно с вторыми .входами исполнительных блоков управления вибропитателямии и выходами первого, второго и третьего исполнительных блоков управления челюстными затворами первых, вторых и третьих весов-дозаторов. o5F

иг.2 t5

Вниз вверх Вниз BSepx

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления циклами подачи сыпучих материалов в вакууматор | 1987 |

|

SU1452845A1 |

| Устройство управления виброзаливочной машиной | 1983 |

|

SU1211692A1 |

| Система нейтрализации воды | 1988 |

|

SU1668969A1 |

| Автоматизированный дозатор жидкостей | 1985 |

|

SU1298725A1 |

| Устройство управления весовым порционным дозатором | 1984 |

|

SU1191746A2 |

| Устройство для управления весовым порционным дозатором | 1989 |

|

SU1803907A1 |

| Устройство управления дозатором | 1987 |

|

SU1647522A1 |

| Устройство для отделения деталей от пачки | 1976 |

|

SU745829A1 |

| Тренажер оператора энергоемких процессов | 1981 |

|

SU1043720A1 |

| УСТРОЙСТВО ПНЕВМАТИЧЕСКОГО НАГРУЖЕНИЯ ФЮЗЕЛЯЖА САМОЛЕТА ПРИ ПРОЧНОСТНЫХ ИСПЫТАНИЯХ НА РЕСУРС | 2015 |

|

RU2598778C1 |

Изобретение относится к черной М1етал- лургии и может быть использовано для управления процессами порционного дозирования добавок при • производстве стали. Цель - повышение надежности в работе, снижение потерь легирующих элементов, повышение эффективности вакуумной обработки и расширение функциональных возможностей. В систему дополнительно вводят блок бункеров с вибропитателями, исполнительные блоки управления вибропитателями, весы-дозаторы с челюстными затворами, горизонтальный и наклонный конвейеры с исполнительными блоками управления, четыре блока ввода, шину кода циклоа, три компаратора, три исполнительных блока управления челюстными затворами весов-дозаторов. Предлагаемая система может быть реализована как аппаратными, так и программными средствами, например, на программируемом контроллере типа МУ 59.01. Эффективность системы определяется за счет повышения качества металла, снижения времени вакуумирования и зависит от уровня автоматизации процесса. 3 ил.^^ч*"в

иг,3

| Система управления циклами подачи сыпучих материалов в вакууматор | 1987 |

|

SU1452845A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1990-04-09—Подача