Изобретение относится к металлургии, в частности к производству сварочного материала, используемого, преимущественно для газопламенной сварки наплавки изде ЛИЙ из серого чугуна.

Целью изобретения является улучшение сварочно-технологических свойств сварочного прутка, снижение температуры предварительного нагрева изделий, повышение качества сварных соединений при сварке.

Кальций является одним из наиболее активных модификаторов, который одновременно оказывает и графитизирующее воздействие. При охлаждении сварочной ванны взвешенные микрообъемы жидкого кальция обрабатывают окружающую их зону расплавленного чугуна. В первоначальный момент эта зона обедняется кислородом за счет связывания его в СаО. Затем в той же зоне происходит десульфация чугуна (образование CaS). Таким образом, в сварочной зоне образуется карбид кальция СаС2, кotopый немедленно покрывается графитом. Таким способом создаются вынужденные зародыши графита, т.е. происходит модифицирование сварочной ванны в процессе ее охлаждения, тем самым повышаются прочностные характеристики металла шва. Кроме того, образующиеся окислы кальция способствуют снижению межфазного поверхностного натяжения на границе твердого жидкого металла. Повышается поверхностная активность сварочной ванны, улучшаются жидкотекучесть и смачивающая способность. Это способствует повышению качества соединений. К тому же, как показали исследования, в пределах принятых соотношений 0,1-0,6% кальция активно действует на снижение температуры плавления материала.-«

Совместное введение лантана и пантаноидов существенно измельчает карбидные составляющие чугуна, повышает дисперсность зерен металлической матрицы, обеспечивает повышение механических свойств наплавленного металла. Высокиеповерхностно-активнь1е свойства лантана и лантаноидов (празеодим, церий, неодим) снижают поверхностное натяжение на поверхности капли и на границе твердого и жидкого металла, тем самым способствуют улучшению усвоения капли сварочной ванной и растекаемости жидкого расплава по наплавляемой поверхности. Кроме того, лантан и лантаноиды обладают повышенной адсорбционной способностью, что препятствует собиранию атомов присутствующих элементов, не дает им гранулироваться. В результате легирующие элементы равномерно распределяются в металлической матрице, не происходит также образования крупных неметаллических включений (например, фосфидов) по границам зерен. Таким образом, обеспечивается высокая химическая и структурная однородность наплавленного металла, очищаются границы зерен и тем самым существенно снижается охрупчивание сварного соединения.

Лантан и лантаноиды могут,вводиться при плавке как в виде чистых металлов и в виде специальных лигатур, так и в виде отходов полирит;а. Указанное в составе соотношение лантаноидов к лантану, равное 2,1-2,5, основано на результатах исследований, показавших, что при соотношении меньше чем 2,1 для получения того же положительного эффекта в прутках необходимо

0 резко увеличивать их общее содержание, что недопустимо из-за резкого повышения твердости наплавленного металла и повышения склонности его к трещинообразованию. Аналогичное явление происходит и

5 при соотношениях более 2,5.

Теллур (1°пл 450°С; г°кип 1390°С) специфически воздействует на чугун, образуя с элементами, входящими в состав чугуна, теллуриды. Являясь, поверхностно0 активным элементом по отношению к железу, при эвтектической кристаллизации теллур вызывает стабилизацию карбидной фазы; Будучи введенным в перегретый жидкий чугун теллур способствует переохлаж5 делению его и образованию графита глобулярной формы. Благодаря повышению карбидообразующего действия способствует отбеливанию чугуна, что положительно влияет на улучшение их технологичности,

0 т.е. повышается скорость перехода материала из твердой фазы в жидкую.

Карбид железа не вводится при выплавке прутков, он образуется в прутках за счет карбидообразующего эффекта, вызываёмо5 го воздействием теллура, специально добавляемого в сплав с этой целью. За счет этого значительную часть углерода удается связать в карбиды железа РезС. В указан номслучае45-70% карбида железа в сплаве

0 связывает 3,0-4,67% углерода.

Таким образом, появляется реальная возможность получить в составе прутков количество углерода до 5% и выше (2,5-0,3% - свободный углерод + 3,0-4,67% - связанный в виде карбида железа). Как известно, сам углерод в чугуне является хорошим графитизатором, что способствует повышению качества наплавляемого металла. Кроме того, наличие в прутках связанного углерода в

0 виде карбида железа благХ)приятно сказывается на сварочно-технологических свойствах прутков при наплавке их газовым пламенем (газовая.сварка и пайкосварка), снижается температура отрыва капли и сокращается время ее формирования, что способствует повышению скорости сварки (наплавки). При этом температура предварительного нагрева отливки может быт снижена на 150-250°С, что ведет к улучшению

социальных условий труда сварщиков. Кроме того, достигается возможность ведения процесса сварки (наплавки) отдельными слоями без предварительного нагрева изделия. Возможность использования двух технологических процессов сварки (с нагревом изделия) и пайкосварки (без нагрева),гарантирует при высоком качестве соединений повышение срока службы изделий.

Для обеспечения в сварочном прутке диапазона оптимальных соотношений использовали следующие шихтовые материалы и технологию его получения..

В-тигель индукционной печи ИСТ-0,16 закладывали

отходы полирита состава,%, окись кремния 1,5-2,0; окись лантана 26,0-28,0; окись церия 55,0-52,0; окись неодима 12,014,0; окись празеодима 5,0-7,0; примеси 1,0 (ТУИ-266-69);

чушковый чугун передельный марки ПЛ1 по ГОСТ 805-80;

гранулированный никель по ГОСТ 94970.

Включили печь и шихгу доводили до расплавления. При 1300-1400°С на очищенную от шлака поверхность вводили силикокальций марки СК-30 по ГОСТ 4762-71, после расплавления которого при температуре расплава 1450-1600°С. производили в течение 30 мин выдержку. Печь выключали, на поверхность расплава металла вводили теллур марки Т-00 по ГОСТ 16714-72. Через 5 мин после его введения начинали разливку металла в металлические кокили. После кристаллизации металла расплава прутковую гребенку вынимали, прутки отделяли от литниковой системы. Последнюю использовали в следующем переплаве.

Величины оцениваемых показателей определялись по следующим методикам:

-снятие температурных кривых нагрева чугуна прутка в процессе формирования капли до момента ее отрыва (температура отрыва капли) производили с использованием потенциометра ЭПП-09 и термопары ВР 10/20, незащищенный конец которой вводили через специально рассверленный внутренний канал прутка в зону формирования капли;

-определение смачивающей способности материала (смачивание поверхности) проводили на установке с водоохлаждаемой горелкой, имеющей специальный сетчатый мундштук. Через центральное отверстие в мундштуке в источник нагрева (пламя) подэвали чугунный пруток. Образовавшаяся при плавлении прутка капля падала на подогреваемую пламенем той же горелки подложку. Температуру ь|агрева поверхности по уюжки по оси падения капли фиксировали с помощью хромель-алюмелевых термопар, привариваемых искровым разрядом. Показания термопар записывались на фотопленку осциллографа Н-105. Агрегатные состояния металла прутка фиксировались киносъемкой. Значение краевых углов смачивания определяли по методу лежачей капли ;

-плотность металла наплавки оценивали количеством пор на 1 см и определяли с помощью микроскопа МПБ-2 при увеличении в 24 раза;

-показатели твердости металла наплавки и переходной зоны определяли на прессе Бринелля ТШ-2М с помощью шарика диаметром 5 мм при нагрузке 750 кг с шагом 10 мм по методике, предусмотренной ГОСТ 9012-59. На каждой наплавке производили не менее семи замеров твердости.

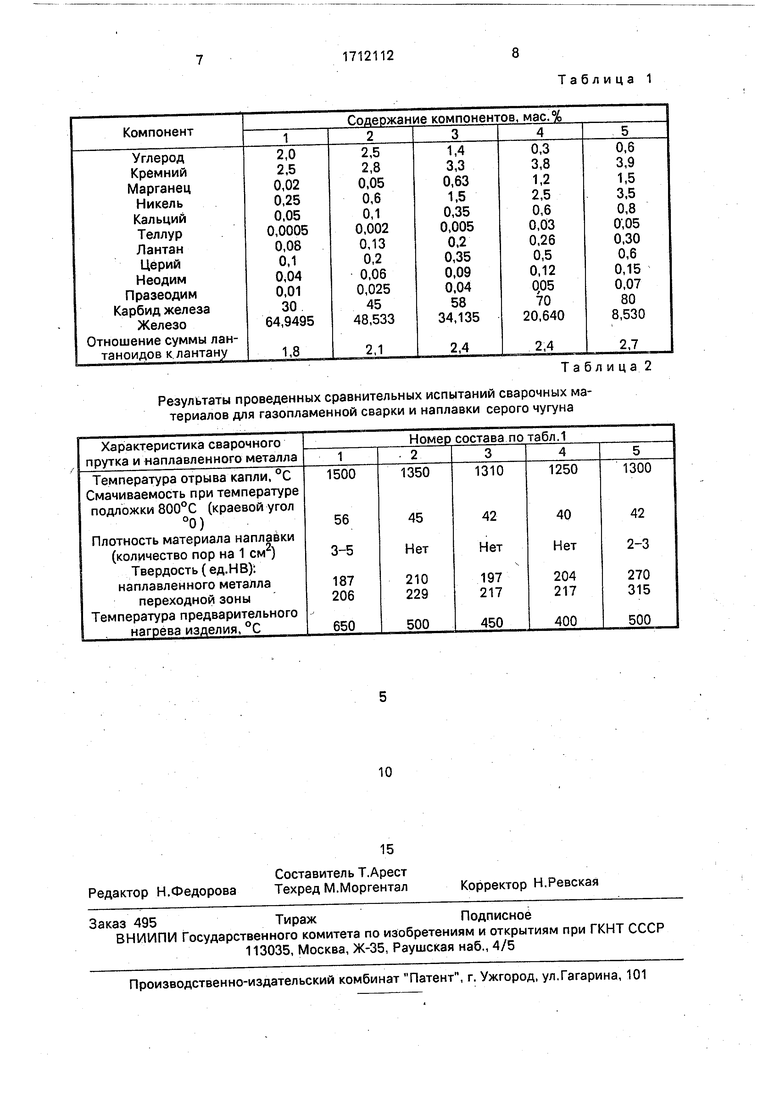

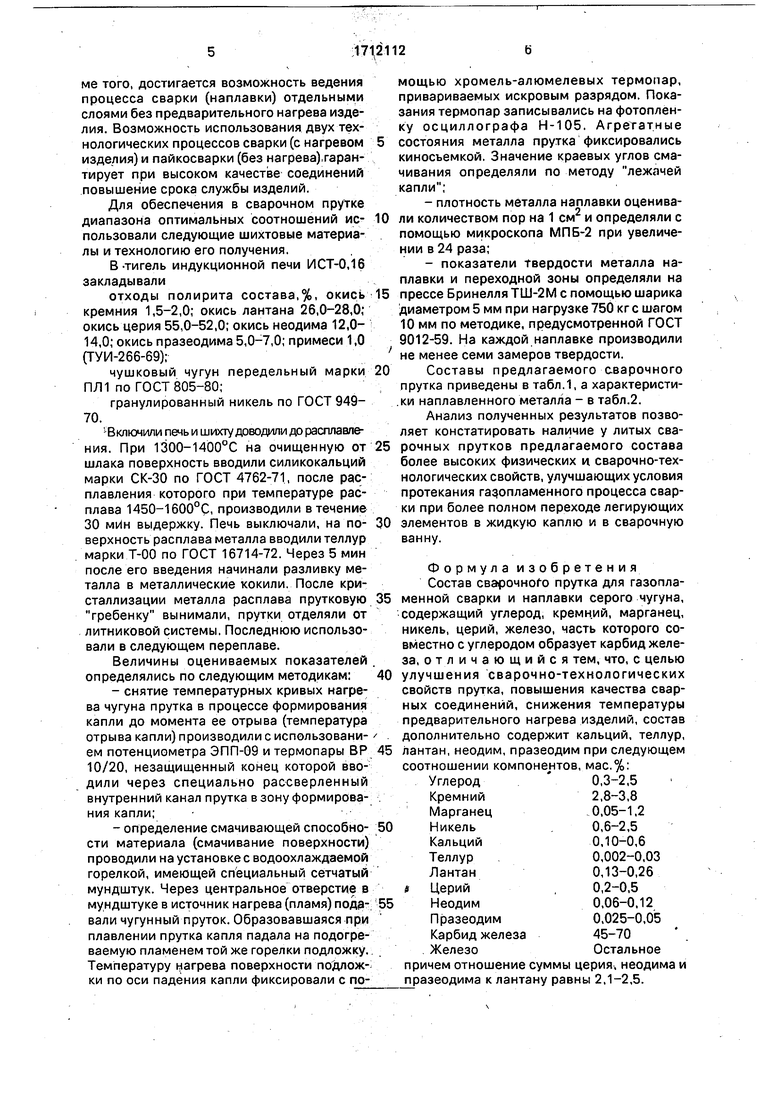

Составы предлагаемого сварочного прутка приведены в табл.1, а характеристики наплавленного металла - в табл.2.

Анализ полученных результатов позволяет констатировать наличие у литых сварочных прутков предлагаемого состава более высоких физических ц сварочно-технологических свойств, улучшающих условия протекания газопламенного процесса сварки при более полном переходе легирующих элементов в жидкую каплю и в сварочную ванну.

Ф о р м у л а и 3 о б р е т е н и я Состав сварочного прутка для газопламенной сварки и наплавки серого чугуна, содержащий углерод, кремн.ий, марганец, никель, церий, железо, часть которого совместно с углеродом образует карбид железа, отличающийся тем, что, с целью улучшения сварочно-технологических свойств прутка, повышения качества сварных соединений, снижения температуры предварительного нагрева изделий, состав дополнительно содержит кальций, теллур, лантан, неодим, празеодим при следующем соотношении компонентов, мас.%: Углерод 0,3-2,5

Кремний2,8-3,8

Марганец.0,05-1,2

Никель,0,6-2,5

Кальций0,10-0,6

Теллур0,002-0,03

Лантан0,13-0,26

Церий, 0,2-0,5

Неодим0,06-0,12

П эазеодим0,025-0,05

Карбид железа45-70

ЖелезоОстальное

причем отношение суммы церия, неодима и празеодима к лантану равны 2,1-2,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочного прутка | 1979 |

|

SU804302A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Чугун для наплавки | 1989 |

|

SU1708912A1 |

| Чугун | 1982 |

|

SU1057569A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| Чугун | 1980 |

|

SU960298A1 |

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1994 |

|

RU2081930C1 |

'Изобретение относится к металлургии, в Частности к производству сварочного материала, используемого, преимущественна, для газопламенной сварки и наплавки изделий из серого чугуна. Цель изобретения - улучшение сварочно-тех но логических свойств сварочного прутка, снижение температуры предварительного нагрева изделий, повышение качества сварных соединений при сварке. В состав сварочного прутка, содержащего, мас.%: углерод 0,3-2,5; кремний 2.8-3,8; марганец 0,05г1,2; никель 0,6-2,5; церий 0,2-0,5; железо - ос--тальное, дополнительно введены, мас.%: кальций 0,10-0,6; теллур 0,002-0,03; лантан 0,13-0,26; неодим 0,06-0,12; празеодим 0,025-0,05; карбид железа 45-70. Отношение суммы церия^неодима и празеодима к лантану 2,1-2,5. Кальций в указанных количествах как один из наиболее активных модификаторов и графитизаторов повышает прочностные характеристики металла шва, снижает межфазное поверхностное натяжение на границе твердого и жидкого металла, повь1шаетжидкотекучесть и смачиваемость, что способствует повышению качества металла шва. Совместное введение лантана и лантаноидов обеспечивает повышение механических свойств наплавленного металла. ( Указанное соотношение суммы церия, неодима и празеодима к лантану, равное 2,1- 2,5, способствует получению оптимальных прочностных и технологических свойств наплавленного металла. Теллур за счет карби- дообразующего эффекта приводит к повышению содержания карбида железа в сварочном прутке. Карбид железа благоприятно влияет на сварочно-технологические свойства прутка, снижает температуру отрыва капли и сокращает время ее формирования, что способствует повышению скорости сварки (наплавки) и понижению на 150-250°С температуры предварительного нагрева отливки. 2 табл.^VIhOю>&

Результаты проведенных сравнительных испытаний сварочных материалов для газопламенной сварки и наплавки серого чугуна

Таблица2

| Флюс | 1972 |

|

SU517445A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1987-12-03—Подача