(54) СОСТАВ СВАРОЧНОГО ПРУТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочного прутка | 1977 |

|

SU617213A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Состав электродного покрытия | 1991 |

|

SU1776526A1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

| Состав сварочного прутка | 1975 |

|

SU542606A1 |

| ФЕРРОМАГНИТНАЯ ШИХТА ДЛЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ МАШИН, ИЗГОТОВЛЕННЫХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2448823C2 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

| Чугун для наплавки | 1989 |

|

SU1708912A1 |

| БЕЗНИКЕЛЕВЫЙ ЭЛЕКТРОД ДЛЯ ХОЛОДНОЙ ДУГОВОЙ СВАРКИ СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА И ЧУГУНА СО СТАЛЬЮ | 1998 |

|

RU2151677C1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

1

Изобретение относится к пайке мталлов, в частности к материалам-, применяемым при сварке.

Известен состав 13сварочного npyTrfa, используемого для электродговой сварки деталей из серого чугна.

Пруток содержит, вес.%: Углерод3-3,4

Кремний3-3,6

Марганец0,4-0,7

Никель0,4-0,6

Титан0,1-0,2

Медь2-3,5

ЖелезоОстальное

Однако при электродуговой сварке таким прутком в наплавленном металле образуются закалочные структуры,- которые в значительной степени затрудняют механическую обработку заваренной детали.

Известен также состав для сварк чугуна f25, содержащий следующие компоненты, вес.%:

2,5-4,5

Углерод

1-4,5

Кремний 0,005 Ч),1

Марганец Более 0,006

Кальций Более 0,0002

Барий Остальное

Железо

Однако эти составы характеризуются повышенным содержанием кремния, что.приводит в ряде случаев к образованию большого количества силикатных включений и, как следствие, к появлению в наплавленном металле пористости.

Цель изобретения.- повышение ка- честна сварного соединения, исключение последующей термообработки.

Цель достигается тем, что состав дополнительно содержит ванадий при следующем соотношении компонентов, вес.%:

5 Углерод,3,8-4,2

Кремний2-2,7

Марганец0,3-0,6

Барий0,1-1

Ванадий0,02-0,1

0 ЖелезоОстальное

Улучшение качества наплавленного металла и исключение из технологического процесса электродуговой заварки последующей термообработки 5 (от/хига) обеспечивается совместным влиянием бария и ванадия введенными в сварочный пруток.

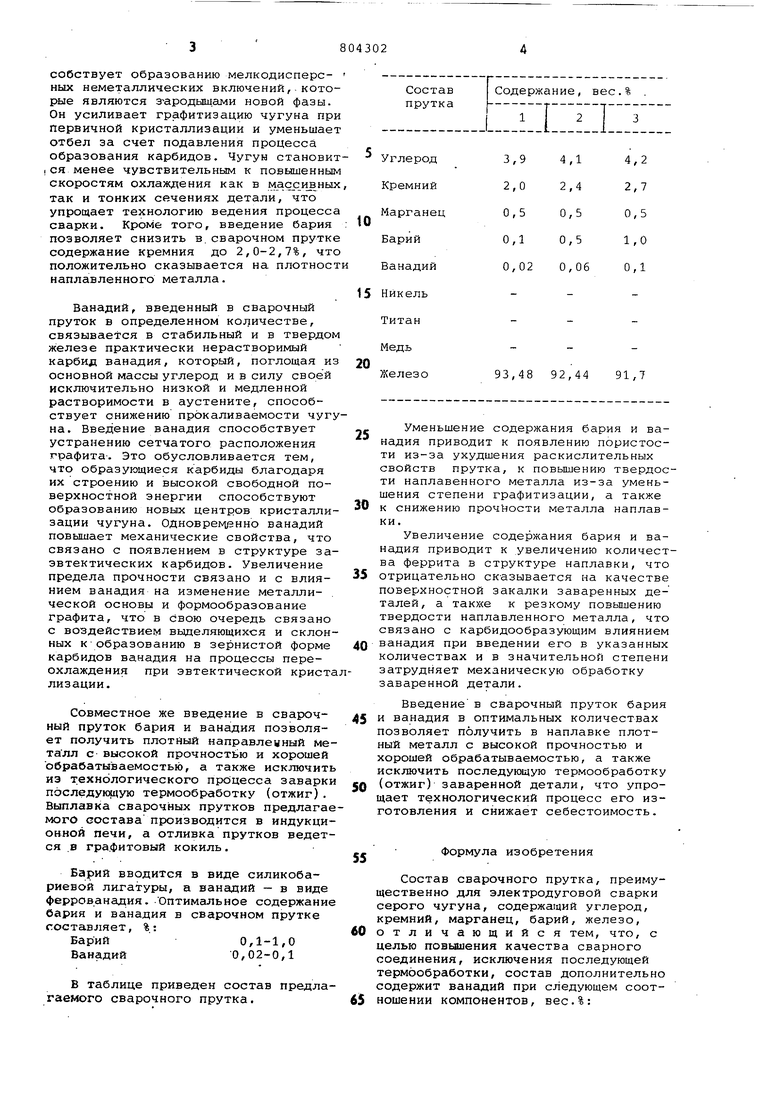

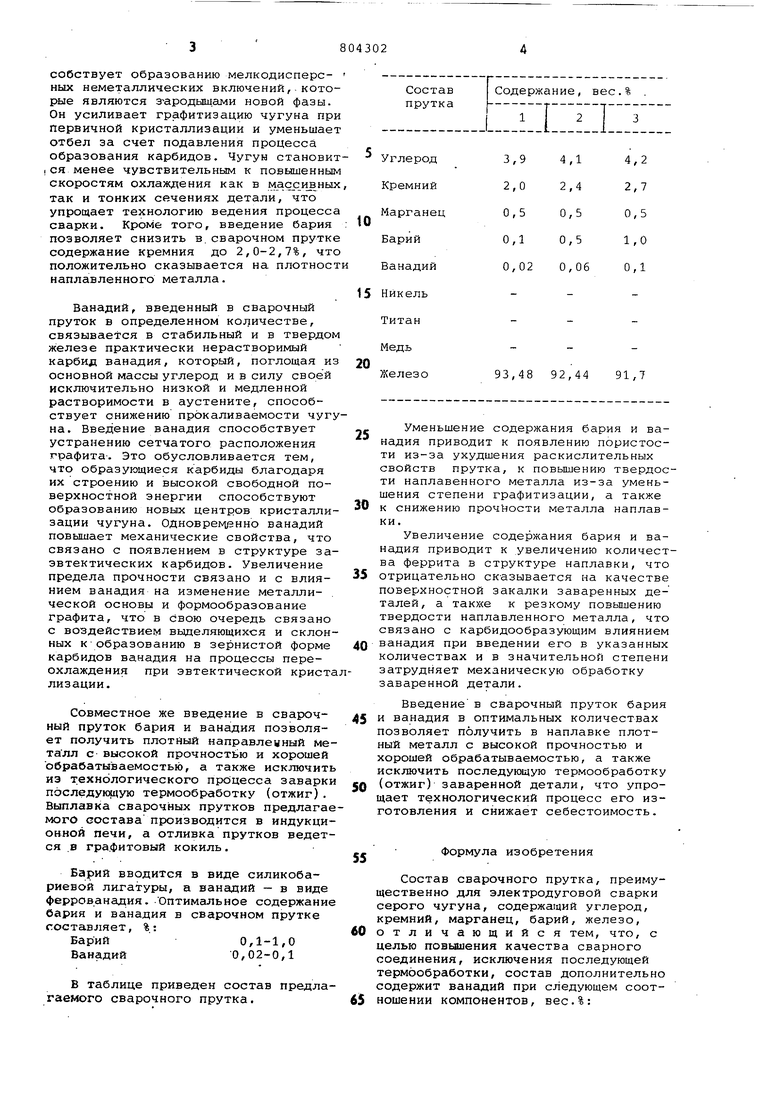

Барий, введенный в пруток, оказывает на наплавленный активное раскисляющее воздействие и способствует образованию мелкодисперсных неметаллических включений,которые являются з-ародыш.ами новой фазы. Он усиливает графитизацию чугуна при Первичной кристаллизации и уменьшает отбел за счет подавления процесса образования карбидов. Чугун становит Iся менее чувствительным к повышенным скоростям охлаждения как в массивных так и тонких сечениях детали, что упрощает технологию ведения процесса сварки. Кроме того, введение бария позволяет снизить в. сварочном прутке содержание кремния до 2,0-2,7%, что положительно сказывается на плотност наплавленного металла. Ванадий, введенный в сварочный пруток в определенном количестве, связывается в стабильный и в твердом железе практически нерастворимый карбид ванадия, который, поглощая из основной массы углерод и в силу своей исключительно низкой и медленной растворимости в аустените, способствует снижению прокаливаемости чугу на. Введение ванадия способствует устранению сетчатого расположения графита. Это обусловливается тем, что образующиеся карбиды благодаря ихстроению и высокой свободной поверхностной энергии способствуют образованию новых центров кристаллизации чугуна. Одноврем/энно ванадий повышает механические свойства, что связано с появлением в структуре заэвтектических карбидов. Увеличение предела прочности связано и с влиянием ванадия на изменение металлической основы и формообразование графита, что в свою очередь связано с воздействием выделяющихся и склонных к образованию в зернистой форме карбидов ванадия на процессы переохлаждения при эвтектической криста лизации. Совместное же введение в сварочный пруток бария и ванадия позволяет получить плотный направленный металл с- высокой прочностью и хорошей обрабатываемостью, а также исключить из технологического процесса заварки последукхцую термообработку (отжиг) . Выплавка сварочных прутков предлагае мого состава производится в индукционной печи, а отливка прутков ведется .в гра.фитовый кокиль. Барий вводится в виде силикобариевой лигатуры, а ванадий - в виде феррованадия. -Оптимальное содержание бария и ванадия в сварочном прутке составляет, %: Барий0,1-1,0 Ванадий0,02-0,1 В таблице приведен состав предлагаемого сварочного прутка. Уменьшение содержания бария и ванадия приводит к появлению пористости из-за ухудшения раскислительных свойств прутка, к повышению твердости наплавенного металла из-за уменьшения степени графитизации, а также к снижению прочности металла наплавки. Увеличение содержания бария и ванадия приводит к увеличению количества феррита в структуре наплавки, что отрицательно сказывается на качестве поверхностной закалки заваренных деталей, а также к резкому повышению твердости наплавленного металла, что связано с карбидообразующим влиянием ванадия при введении его в указанных количествах и в значительной степени затрудняет механическую обработку заваренной детали. Введение в сварочный пруток бария и ванадия в оптимальных количествах позволяет получить в наплавке плотный металл с высокой прочностью и хорошей обрабатываемостью, а также исключить последующую термообработку (отжиг) заваренной детали, что упрощает технологический процесс его изготовления и снижает себестоимость. Формула изобретения Состав сварочного прутка, преимущественно для электродуговой сварки серого чугуна, содержащий углерод, кремний, марганец, барий, железо, отличающийся тем, что, с целью повьдиения качества сварного соединения, исключения последующей термообработки, состав дополнительно содержит ванадий при следующем соотношении компонентов, вес.%: 5 Углерод3,8-4,2 Кремний2-2,7 Марганец0,3-0,6 БарийО,1-1 Ванадий0,02-0,1 ЖелезоОстальное 3043f 26 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 339366, кл, В 23 К 35/30, 1971. 2. Патент США 3723100, кл, 75-123, 2.7.03.73.

Авторы

Даты

1981-02-15—Публикация

1979-03-30—Подача