1

Изобретение относится к металлургии, в частности к изысканию чугунов для отливки кокилей и изложниц.

Известен чугун Г1Т следующего химического состава, вес.%: Углерод3,4-4,3

Кремний . 0,6-2,4 Марганец .0,2-1,0 Ванадий 0,03-0,15 Титан0/03-0,2

Фосфор0,35-1,2

Железо Остальное Указанный чугун обладает низкой термической стойкостью.

Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун 2 следующего химического состава, вес.%;

Углерод 3,4-4,3 Кремний 0,6-2 Марганец 0,4-1,7 Азот0,01-0,615Титан 0,94-0, Железо Остальное Недостатками известного чугуна является низкая зрозионная и термическая стойкость.

Целью изобретения является повышение эрозионной и термической стойкости чугуна.

(54) ЧУГУН

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, азот, титан и железо, дополнительно содержит церий, лантан, неодим и празеодим при следующем соотношении компонентов, вес.%:

3,8-4,5

Углерод

2,3-3,2

Кремний

1,7-2,6

Марганец

0,003г-0,006

10

Азот Титан

0,002-0,005

0,01-0,03

Церий

0,006-0,02

Лантаи

,0,005-0,02

Неодим

0,005-0,02

Празеодим

15

Остальное

Железо

Присадка редкоземельных металлов - церия, лантана, неодима, празеодима в указанных интервалах оказывает графитизирующее воздействие,

20 наиболее интенсивное, в сравнении с известными графитизирующими добавками, и способствует рафинированию жидкого чугуна. В сочетании с высокими значениями углеродного эквивален25та редкоземельные элементы способствуют выделению графита пластинчатой, завихренной формы с размером до 300 мкм и равномерному распределению графита в структуре чугуна. При мень30ших содержаниях редкоземельных металлов их графитиэирующее действие малоэффективно. Содержание редкоземельных элементов, превышающее максимальные значения, приводит к образованию карбидов и выделению графита в шаровидной форме.

Чугун выплавляется в индукционной печи.

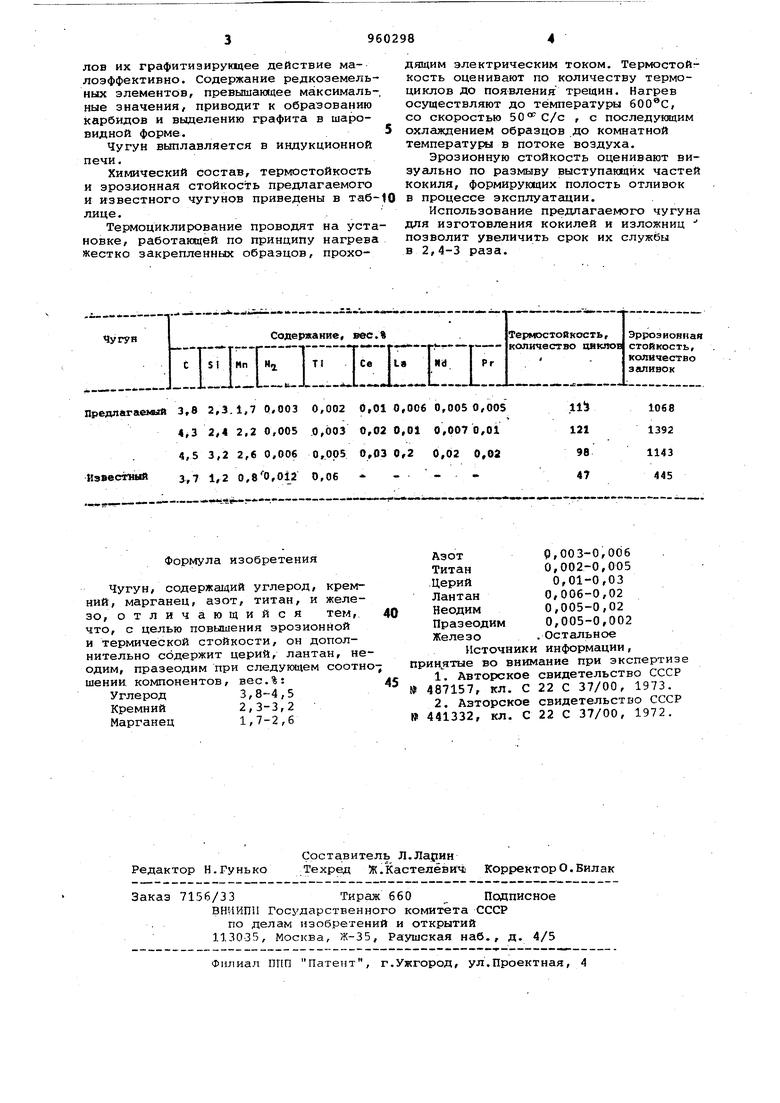

Химический состав, термостойкость и эроз.ионная стойкость предлагаемого и известного чугунов приведены в таблице.

Термоциклирование проводят на установке, работающей по принципу нагрева Жестко закрепленных образцов, проходящим электрическим током. Термостойкость оценивают по количеству термоциклов до появления трещин. Нагрев осуществляют до температуры 600®С, со скоростью 50 С/с , с последуклцим охлаждением образцов до комнатной температуры в потоке воздуха.

Эрозионную стойкость оценивают визуально по размыву выступающих частей кокиля, формирующих полость отливок в процессе эксплуатации.

Использование предлагаемого чугуна для изготовления кокилей и изложниц позволит увеличить срок их службы в 2,4-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1079687A1 |

| ЧУГУН | 2009 |

|

RU2395615C1 |

| Термостойкий чугун | 1990 |

|

SU1713969A1 |

| ЧУГУН | 2006 |

|

RU2327785C1 |

| Чугун | 2017 |

|

RU2659535C1 |

| Чугун | 2017 |

|

RU2659536C1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 2017 |

|

RU2637030C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 2017 |

|

RU2637032C1 |

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, азот, титан, и железо, отличающийся тем, что, с целью повышения эрозионной и термической стойкости/ он дополнительно содержит церий, лантан, неодим, празеодим при следующем соотношении компонентов, вес.%:

Углерод 3,8-4,5

Кремний 2,3-3,2

Марганец 1,7-2,6

Азот Р,003-0,00б Титан 0,002-0,005 .Церий 0,01-0,03 Лантан 0,006-0,02 Неодим 0,005-0,02 Празеодим 0,005-0,002 Железо .Остальное

Источники информации, во внимание при экспертизе

Авторы

Даты

1982-09-23—Публикация

1980-12-10—Подача