Изобретение относится к оснастке для изготовления несущих корпусных конструкций из армированных пластиков типа крыльевого профиля и может быть использовано в различных областях народного хозяйства.

Известна пресс-форма для изготовления изделий из армированных пластиков крыльевого профиля, состоящая из двух охватывающих изготавливаемое изделие с пр отивоположных сторон матриц, сопрягающихся между собой вдоль противоположных продольных кромок изготавливаемого изделия по соответствующим друг другу фланцам, через соосные отверстия которых пропущены болты, стягивающие матрицы между собой в процессе прессования изготавливаемого изделия.

Данная пресс-форма обеспечивает в качестве наружных поверхностей изделий из армированных пластиков крыльевого профиля и позволяет получать изделия крыльевого профиля с различными по конструкции легкими заполнителями (пенопластовым, сотовым, трубчатым и т.д.), причем может быть использована многократно.

Тем не менее качество и технологичность процесса изготовления изделий из армированных пластиков типа крыльевого профиля с помощью данной пресс-формы все же недостаточны, так как в ней изделие получают путем сочленения двух отдельных панелей, отформованных отдельно друг от друга каждая в своей матрице. По этой причине извлеченное из данной пресс-формы изделие крыльевого профиля имеет стык наружной обшивки в носовой и хвостовой частях. Если этот стык в хвостовой части профиля не снижает прочности и долговечности изделий, то стык в носовой части его может в процессе эксплуатации под действием набегающего потока внешней среды стать источником расслоения наружной обшивки изделия. Для исключения такой возможности носовую кромку извлеченного из пресс-формы изделия дополнительно защищают наружной приформовкой. А это с учетом необходимости дополнительной доводки наружной поверхности приформовки существенно снижает и качество изделия крыльевого профиля и технологичность процесса его изготовления.

Наиболее близкой по технической сущности к изобретению является пресс-форма, состоящая из двух матриц, сопрягаемых между собой вдоль продольнбй плоскости разъема посредством продольных фланцев и имеющих с одного конца механизм запирания, а с другого - шарнир с осью, отстоящей от наиболее близкой точки рабочей

поверхности на расстояние, превышающее толщину матриц.

Цель изобретения - повышение качества изделий переменного сечения.

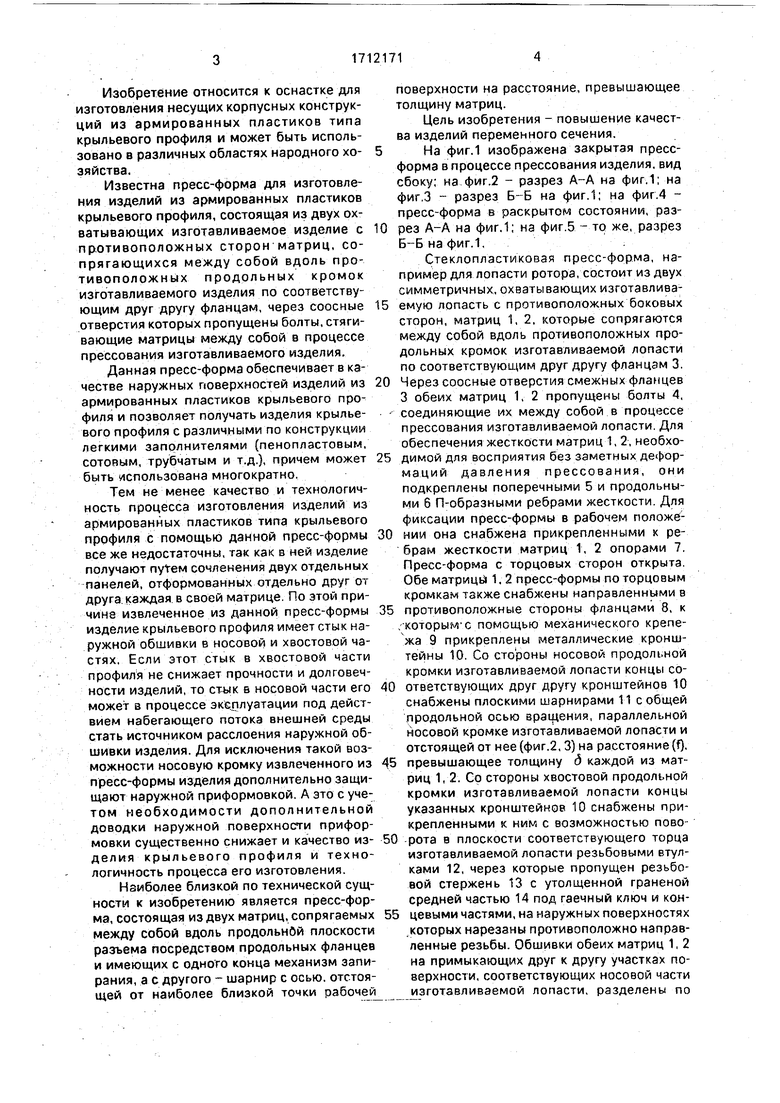

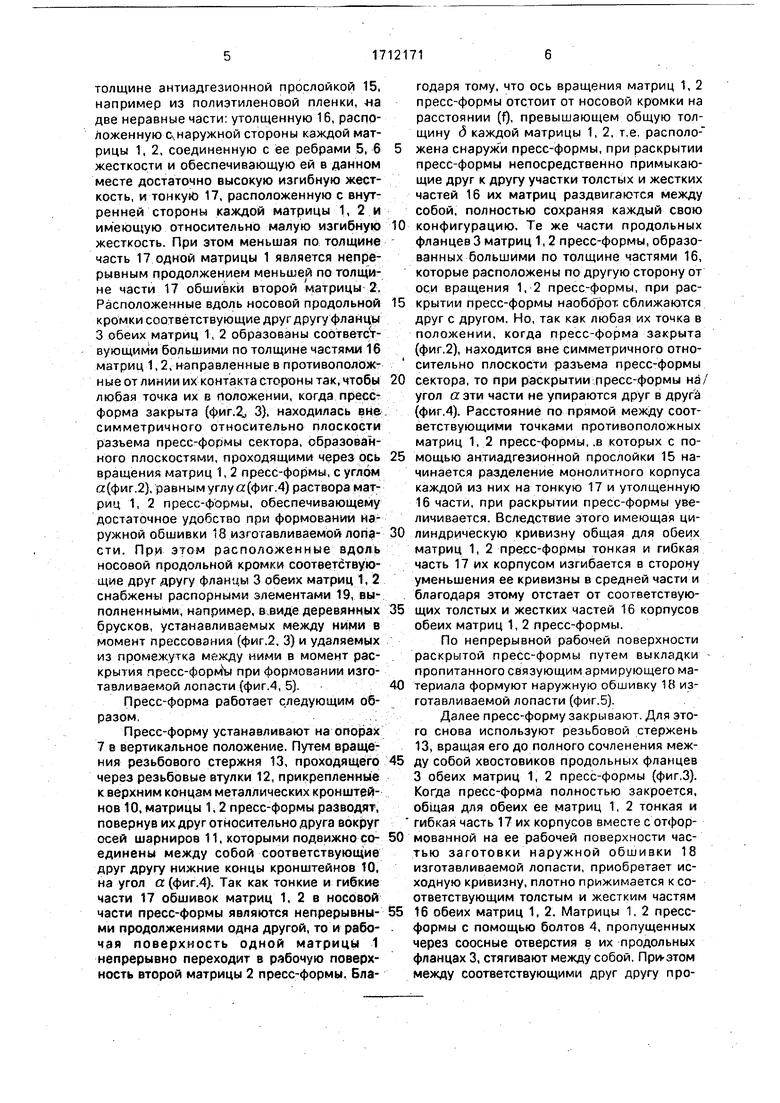

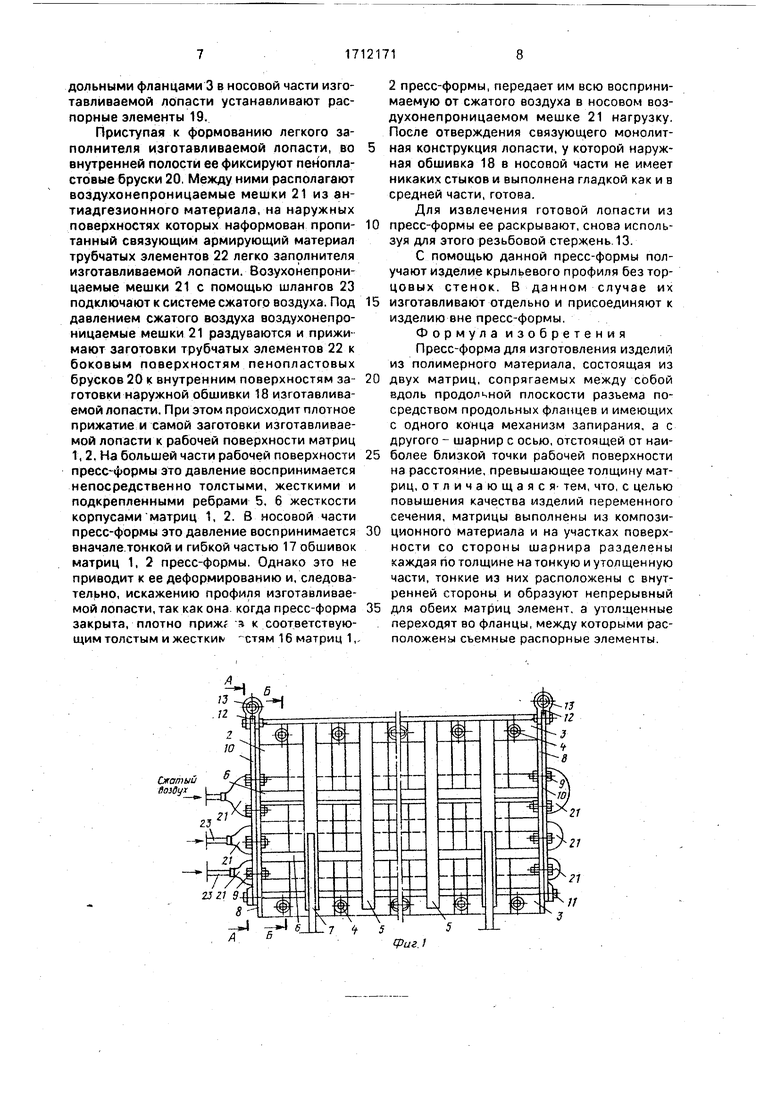

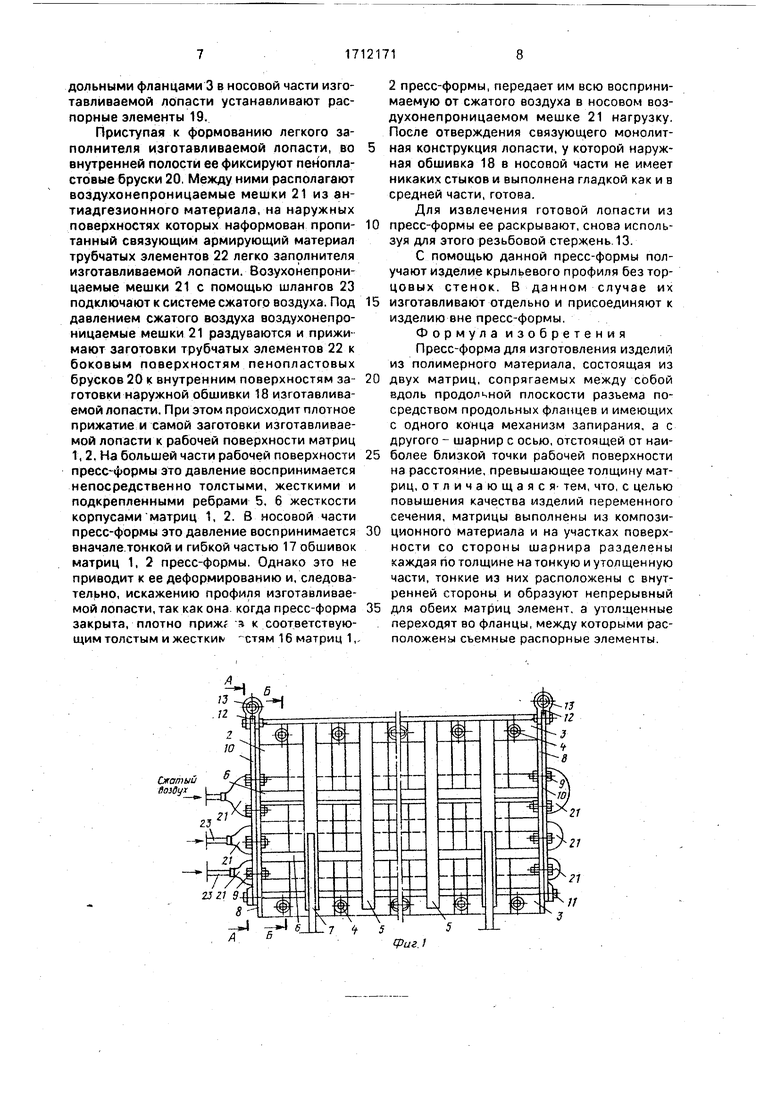

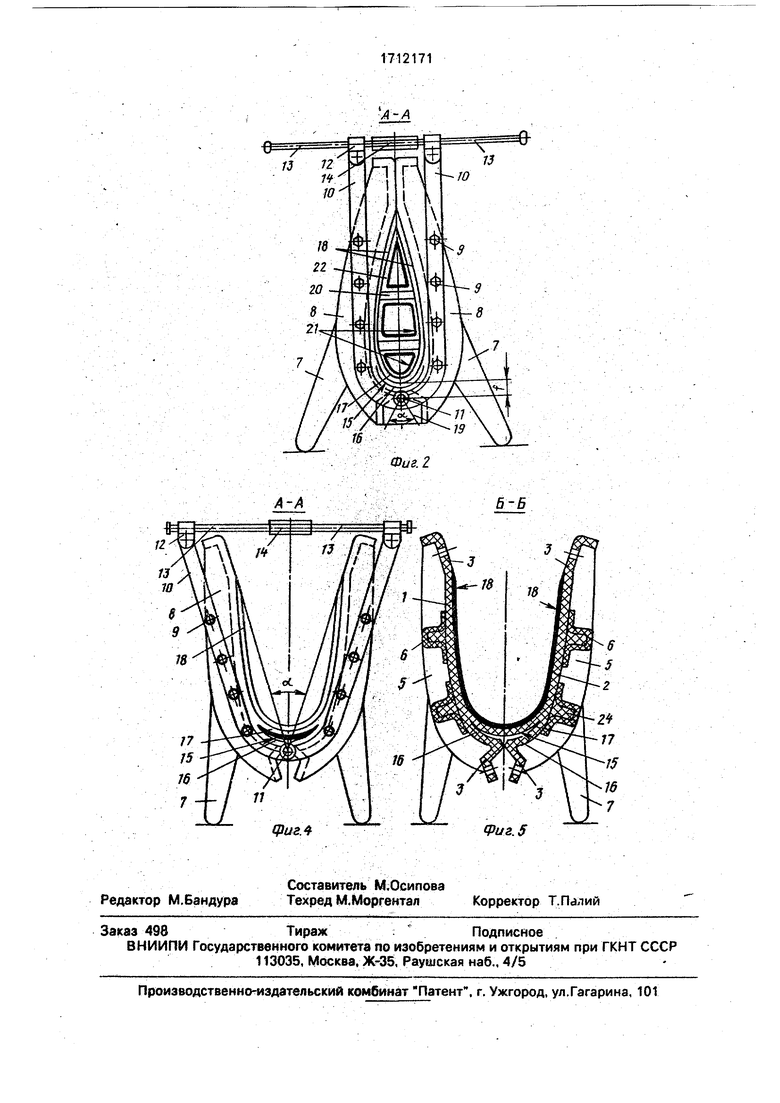

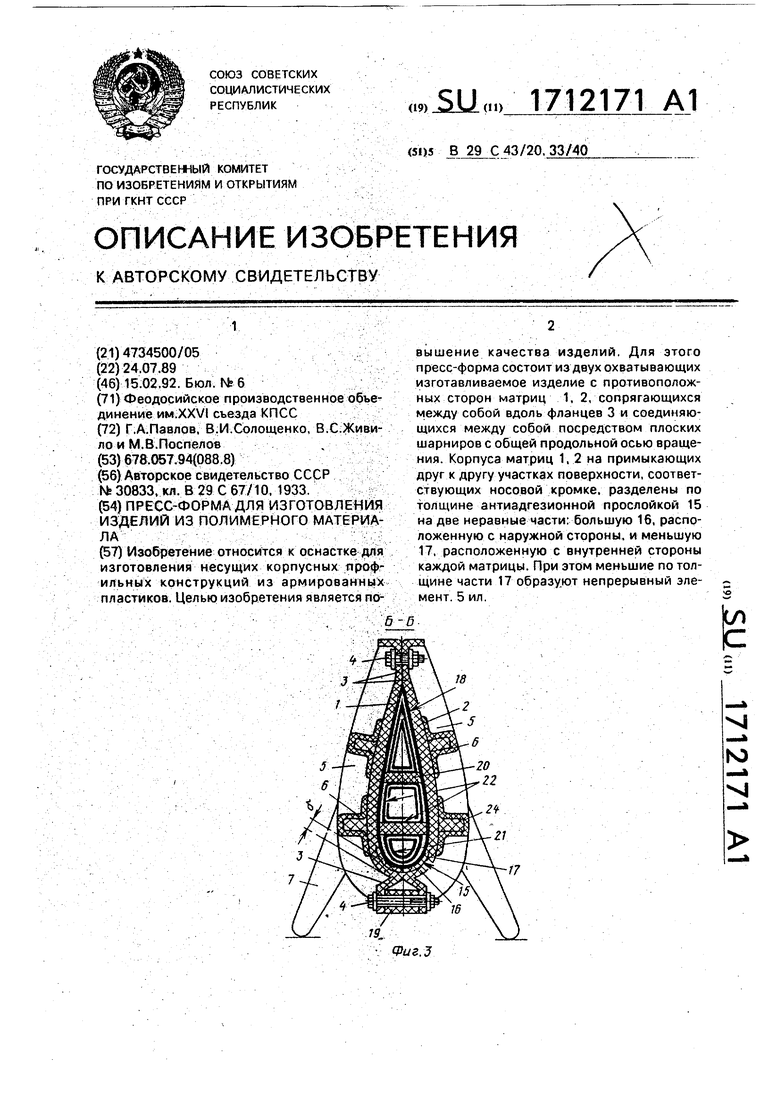

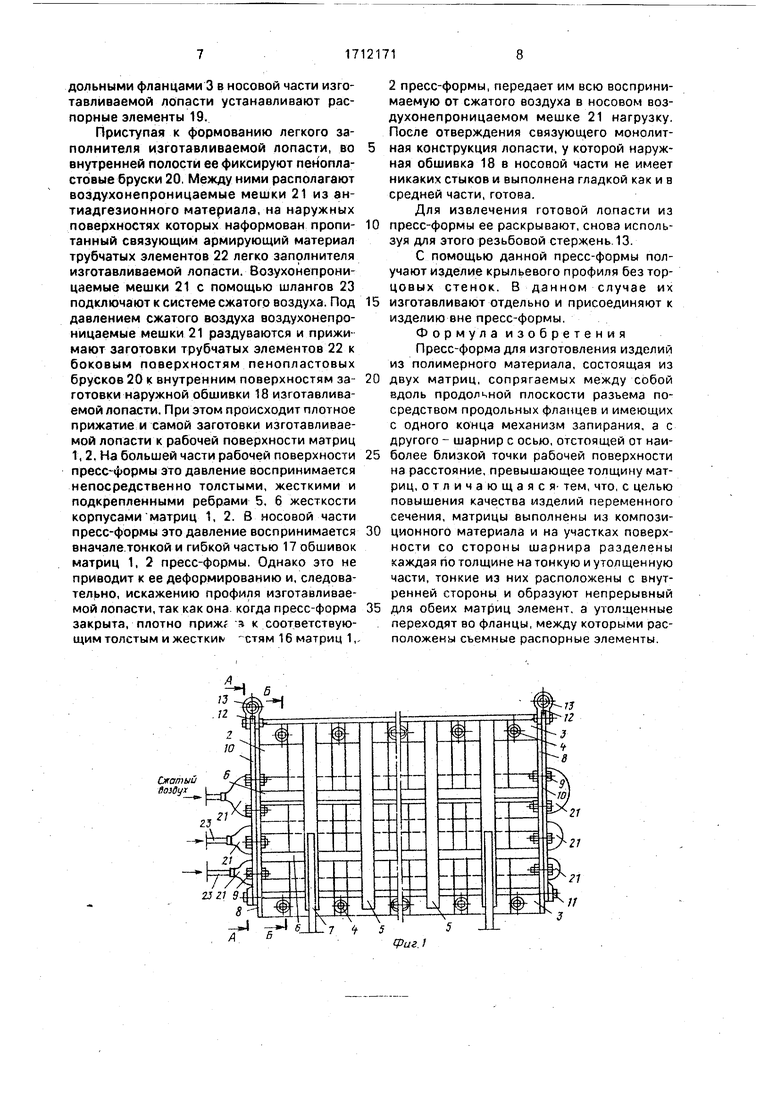

На фиг.1 изображена закрытая прессформа в процессе прессования изделия, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 пресс-форма в раскрытом состоянии, разрез А-А на фиг.1; на фиг.5 - то же, разрез Б-Б на фиг.1,

Стеклопластиковая пресс-форма, например для лопасти ротора,состоит из двух симметричных, охватывающих изготавливаемую лопасть с противоположных боковых сторон, матриц 1, 2, которые сопрягаются между собой вдоль противоположных продольных кромок изготавливаемой лопасти по соответствующим друг другу фланцам 3.

0 Через соосные отверстия смежных фланцев

3 обеих матриц 1, 2 пропущены болты 4.

- соединяющие их между собой в процессе

прессования изготавливаемой лопасти. Для

обеспечения жесткости матриц 1, 2, необхо5 ДИМОЙ для восприятия без заметных деформаций давления прессования, они подкреплены поперечными 5 и продольными б П-образными ребрами жесткости. Для фиксации пресс-формы в рабочем положе0 НИИ она снабжена прикрепленными к ребрам жесткости матриц 1, 2 опорами 7. Пресс-форма с торцовых сторон открыта. Обе матрицУ 1,2 пресс-формы по торцовым кромкам также снабжены направленными в

5 противоположные стороны фланцами 8, к .-которымс помощью механического крепежа 9 прикреплены металлические кронштейны 10. Со стороны носовой продольной кромки изготавливаемой лопасти концы со0 отаетствующих друг другу кронштейнов 10 снабжены плоскими шарнирами 11 с общей Г1родольной осью вра1Цения, параллельной носовой кромке изготавливаемой лопасти и отстоящей от нее (фиг.2,3) на расстояние (f).

5 превышающее толщину д каждой из матриц 1,2. Со стороны хвостовой продольной кромки изготавливаемой лопасти концы указанных кронштейнов 10 снабжены прикрепленными к ним с возможностью пово0 -рота в плоскости соответствующего торца изготавливаемой лопасти резьбовыми втулками 12, через которые пропущен резьбовой стержень 13 с утолщенной граненой средней частью 14 под гаечный ключ и концевыми частями, на наружных поверхностях которых нарезаны противоположно направленные резьбы. Обшивки обеих матриц 1, 2 на примыкающих друг к другу участках поверхности, соответствующих носовой части изготавливаемой лопасти, разделены по

толщине антиадгезионной прослойкой 15, например из полиэтиленовой пленки, на две неравные части: утолщенную 16, расположенную с наружной стороны каждой матрицы 1, 2, соединенную с ее ребрами 5, 6 жесткости и обеспечивающую ей в данном месте достаточно высокую изгибную жесткость, и тонкую 17, расположенную с внутренней стороны каждой матрицы 1, 2 и имеющую относительно малую изгибнук) жесткость. При этом меньшая по толщине часть 17 одной матрицы 1 является непрерывным продолжением меньшей по толщине части 17 обшивки второй матрицы 2. Расположенные вдоль носовой продольной кромки соответствующие друг другу фланц;ц 3 обеих матриц 1, 2 образованы соЬтветсгвующими большими по толщине частями 16 матриц 1,2i направленные в противоположные от линии их контакта стороны так, чтобы любая точка их в положении, когда пресс форма закрыта (фиг.2 3), находилась вне симметричного относительно плоскости разъема пресс-формы сектора, образованного плоскостями, проходящими через ось вращения матриц 1,2 пресс-формы, с углом а(фиг.2), равным углу а(фиг.4) раствора матриц 1, 2 пресс-формы, обеспечивающему достаточное удобство при формовании наружной обшивки 18 изготавливаемой norifсти. Пр.и этом расположенные вдоль носовой продольной кромки соответствующие друг другу фланцы 3 обеих матриц 1, 2 снабжены распорными элементами 19, вь1полненными, например, в.виде деревянных брусков, устанавливаемых между ними в момент прессования (фиг.2, 3) и удаляемых из промежутка между ними в момент раскрытия пресс-форм 1 при формовании изготавливаемой лопасти (фиг,4, 5).

Пресс-форма работает следующим образом,

Пресс-форму устанавливают на ortopax 7 в вертикальное положение. Путем вращения резьбового стержня 13, проходящего через резьбовые втулки 12, прикрепленное к верхним концам металлических кронштейнов 10, матрицы 1,2 пресс-формы разводят, повернув их друг относительно друга вокруг осей шарниров 11, которыми подвижно соединены между собой соответствующие друг другу нижние концы кронштейнов 10, на угол а (фиг.4). Так как тонкие и гибкие части 17 обшивок матриц 1, 2 в носовой части пресс-формы являются непрерывными продолжениями одна другой, то и рабочая поверхность одной матрицы 1 непрерывно переходит в рабочую поверхность второй матрицы 2 пресс-формы. Благодаря тому, что ось вращения матриц 1, 2 пресс-формы отстоит от носовой кромки на расстоянии (f), превышающем общую толщину д каждой матрицы 1, 2, т.е. расположена снаружи пресс-формы, при раскрытии пресс-формы непосредственно примыкающие друг к другу участки толстых и жестких частей 16 их матриц раздвигаются между собой, полностью сохраняя каждый свою

10 конфигурацию. Те же части продольных фланцев 3 матриц 1,2 пресс-формы, образованных большими по толщине частями 16, которые расположены по другую сторону от оси вращения 1, 2 пресс-формы, при раскрытии пресс-формы наобсГрот сближаются друг с другом. Но, так как любая их точка в положении, когда пресс-форма закрыта (фиг.2), находится вне симметричного относительно плоскости разъема пресс-формы

0 сектора, то при раскрытии пресс-формы на/ угол а зти части не упираются друг в другй (фиг.4). Расстояние по прямой соответствующими точками противоположных матриц 1, 2 пресс-формы, .в которых с помощью антиадгезионной прослойки 15 начинается разделение монолитного корпуса каждой из них на тонкую 17 и утолщенную 16 части, при раскрытии пресс-формы увеличивается. Вследствие этого имеющая цилиндрическую кривизну общая для обеих матриц 1, 2 пресс-формы тонкая и гибкая часть 17 их корпусом изгибается в сторону уменьшения ее кривизны в средней части и благодаря этому отстает от соответствующих толстых и жестких частей 16 корпусов обеих матриц 1, 2 пресс-формы.

По непрерывной рабочей поверхности раскрытой пресс-формы путем выкладки пропитанного связующим армирующего материала формуют наружную обшивку 18 изготавливаемой лопасти (фиг.5).

Далее пресс-форму закрывают. Для этого снова используют резьбовой стержень 13, вращая его до полного сочленения между собой хвостовиков продольных фланцев

3 обеих матриц 1, 2 пресс-формы (фиг.З).

Когда пресс-форма полностью закроется,

общая для обеих ее матриц 1, 2 тонкая и

гибкая часть 17 их корпусов вместе с отформованной на ее рабочей поверхности частью заготовки наружной обшивки 18 изготавливаемой лопасти, приобретает исходную кривизну, плотно прижимается к соответствующим толстым и жестким частям

5 16 обеих матриц 1, 2. Матрицы 1. 2 прессформы с помощью болтов 4, пропущенных через соосные отверстия в их продольных фланцах 3, стягивают между собой. При-этом между соответствующими друг другу продольными фланцами 3 в носовой части изготавливаемой лопасти устанавливают распорные элементы 19.

Приступая к формованию легкого заполнителя изготавливаемой лопасти, во внутренней полости ее фиксируют пенопластовые бруски 20, Между ними располагают воздухонепроницаемые мешки 21 из антиадгезионного материала, на наружных поверхностях которых наформован пропитанный связующим армирующий материал трубчатых элементов 22 легко заполнителя изготавливаемой лопасти. Воаухонепроницаемые мешки 21 с помощью шлангов 23 подключают к системе сжатого воздуха. Под давлением сжатого воздуха воздухонепроницаемые мешки 21 раздуваются и прижимают заготовки трубчатых элементов 22 к боковым поверхностям пенопластовых брусков 20 к внутренним поверхностям заготовки наружной обшивки 18 изготавливаемой лопасти. При этом происходит плотное прижатие и самой заготовки изготавливаемой лопасти к рабочей поверхности матриц 1,2, На большей части рабочей поверхности пресс-формы это давление воспринимается непосредственно толстыми, жесткими и подкрепленными ребрами 5, 6 жесткости корпусами матриц 1, 2. в носовой части пресс-формы это давление воспринимается вначале.тонкой и гибкой частью 17 обшивок матриц 1, 2 пресс-формы. Однако это не приводит к ее деформированию и, следовательно, искажению профиля изготавливаемой лопасти, так как она когда пресс-форма закрыта, плотно прижг а к соответствующим толстым и жecтки стям 16 матриц 1,,

Сжатый Козбух

2 пресс-формы, передает им всю воспринимаемую от сжатого воздуха в носовом воздухонепроницаемом мешке 21 нагрузку. После отверждения связующего монолитная конструкция лопасти, у которой наружная обшивка 18 в носовой части не имеет никаких стыков и выполнена гладкой как и в средней части, готова.

Для извлечения готовой лопасти из

пресс-формы ее раскрывают, снова используя для этого резьбовой стержень. 13.

С помощью данной пресс-формы получают изделие крыльевого профиля без торцовых стенок. В данном случае их

изготавливают отдельно и присоединяют к изделию вне пресс-формы.

Формул а изобретения Пресс-форма для изготовления изделий из полимерного материала, состоящая из

двух матриц, сопрягаемых между собой вдоль продолцной плоскости разъема посредством продольных фланцев и имеющих с одного конца механизм запирания, а с другого - шарнир с осью, отстоящей от наиболее близкой точки рабочей поверхности на расстояние, превышающее толщину матриц, отличающаяся- тем, что, с целью повышения качества изделий переменного сечения, матрицы выполнены из композиционного материала и на участках поверхности со стороны шарнира разделены каждая по толщине на тонкую и утолщенную части, тонкие из них расположены с внутренней стороны и образуют непрерывный

для обеих матриц элемент, а утолщенные переходят во фланцы, между которыми расположены съемные распорные элементы.

иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| ВИНТО-КОЛЬЦЕВОЙ КОМПЛЕКС АМФИБИЙНОГО СУДНА НА ВОЗДУШНОЙ ПОДУШКЕ | 2018 |

|

RU2687391C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2531114C2 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

Изобретение относится к оснастке для изготовления несущих корпусных проф' ильных конструкций из армированных пластиков. Целью изобретения является по-2 ,• • ,, • • •вышение качества изделий. Для зтого пресс-форма состоит из двух охватывающих изготавливаемое изделие с противоположных сторон матриц 1. 2, сопрягающихся между собой вдоль фланцев 3 и соединяющихся между собой посредством плоских шарниров с общей продольной осью вращения. Корпуса матриц 1,2 на примыкающих друг к другу участках поверхности, соответствующих носовой кромке, разделены по толщине антиадгезионной прослойкой 15 на две неравные части: большую 16, расположенную с наружной стороны, и меньшую 17, расположенную с внутренней стороны каждой матрицы. При этом меньшие по толщине части 17 образуют непрерывный элемент. Б ил.б -б^ —г^17XIГОXJ

| Ручной вулканизатор для ремонта резиновой изоляции гибких кабелей и проводов | 1932 |

|

SU30833A1 |

| Солесос | 1922 |

|

SU29A1 |

| Штампованные вилы | 1925 |

|

SU1933A1 |

Авторы

Даты

1992-02-15—Публикация

1989-07-24—Подача