Изобретение относится к химической технологии неорганических солей сульфитного ряда, в частности к способу получения пиросульфата натрия первого сорта сухим способом..

Полученный продукт может быть использован как эффективное средство в рыбной промышленности, в сельском хрзя стве при консервировании и выработке белковых препаратов, зеленых кормов..

Известен способ получения пиросульфата натрия путем обработки сульфит-бисульфитной пульпы сернистым газбм с последующим отделением готового продута от маточного раствора и сушкой пиросульфита натрия в токе сернистого газа, направляемого затем на обработку исходной пульпы.

Недостатком указанного метода являются многостадийность процесса и дополнительный расход сернистого газа на восполнение потерь его в процессе сушки.

Наиболее- близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ получения пиросульфита натрия путем обработки увлажненной до содержания влаги 14.0 16,0% и растертый твердой кальцинированной соды сернистым газом.

Недостаток способа заключается в том. что он не обеспечивает качество продукта (содержание пиросульфита натрия составляет 90-94%). Целью изобретения является повышение содержания основного вещества в продукте.

Поставленная цель достигается способом получения пиросульфита натрия, включающим предварительное увлажнение исходной кальцинированной соды водой и растирание ее с последующим взаимодействием с сернистым ангидридом при повышенной температуре, согласно изобретению взаимодействию подвергают соду с содержанием влаги 32 - 33 мас,% м сернистый газ с содержанием диоксида серы 9 - 11 об. % и процесс ведут при 50 - 60°С в течение 39 - 57 мин.

Увлажнение соды проводят в строго определенном количестве (не выше 33 и не ниже 32%) от массы сухой соды.

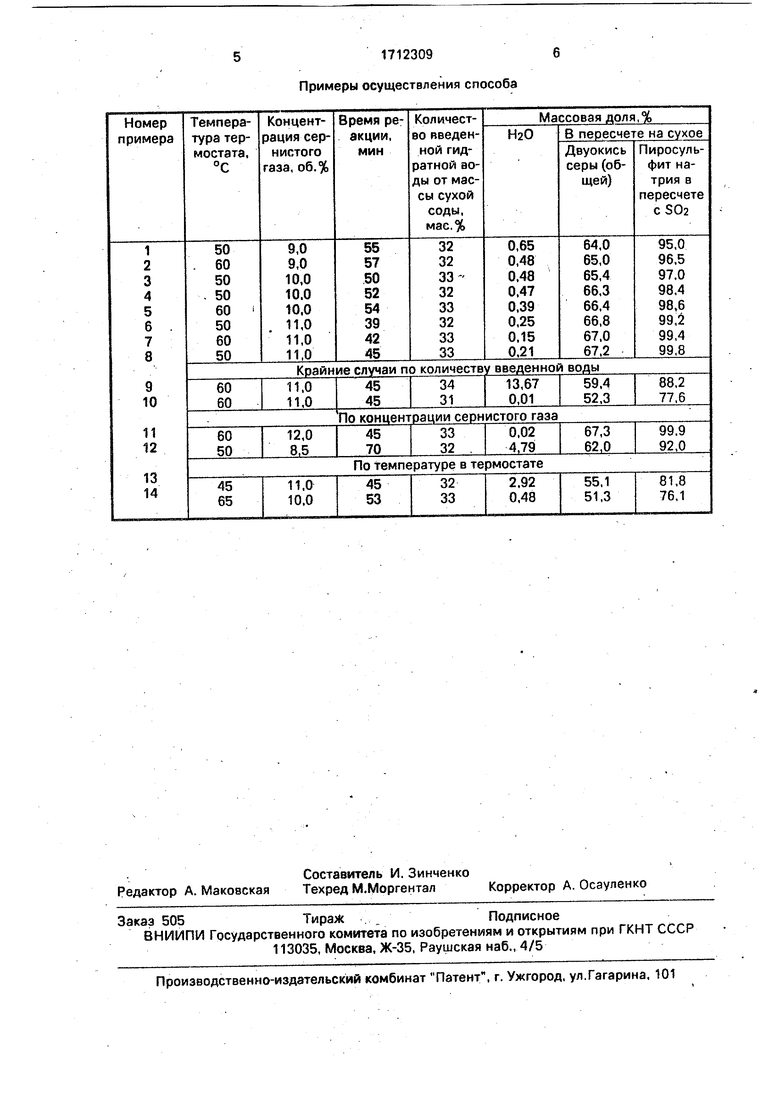

Увеличение количества введенной воды (гидратной) выше 33%, например до 34%, приводит к малоподвижному состоянию реакционной смеси, выделяющаяся гидратная избыточная вода при температуре опыта 50 - 60°С (температура разрушения гидратов соды +33,4°С) обильно смачивает реакционную массу, происходит замазывание пор реактора кашеобразной, массой, нарушение технологического режима, при, водящее к noTepHNf сернистого газа, снижению содержания двуокиси серы до 59,4%, а также к увеличению содержания влаги в продукте до 13,67%, что потребует дополнительной сушки продукта (пример 9 табл.1).

Уменьшение количества поданной гидратной воды ниже 32%, например до 31%, приводит к очень быстрому испарению воды, выделяющейся при разрушении гидрата при нагревании, при этом получается практически безводный продукт (0,01% Н20), но содержание общей двуокиси серы за реакционное время 45 мин снижается до 52.3% по сравнению с п{эимером 8(67,2% S02o6ui. пример 10 табл.1).

Увеличение концентрации сернистого газа выше 11%, например до 12%, не способствует значительному увеличению содержания общей двуокиси, серы в продукте (пример 11, содержание общей двуокиси серы равно 67,3%), поэтому повышать концентрацию сернистого газа выше 11 % нецелесообразно (при этой концентрация содержание общей двуокиси серы достигает 66,8 - 67,2% - примеры 6 - 8).

Понижение концентрации сернистого газа до 8,5% требует значительного увеличения реакционного времени до 70 мин, однако полученный продукт содержит общую двуокись серы в количестве 62%, что не удовлетворяет требованиям продукта первого сорта (пример 12).

Для получения продукта первого сорта наиболее приемлем температурный интервал реакционной смеси 50 - 60°С.

Понижение температуры до 45°С приводит к получению более увлажненного продукта (2,92% Н20, пример 13), требующего подсушки, при этом содержание общей двуокиси серы также снижается до 55,1%.

Повышение температуры до 65°С еще

значительнее ухудшает качество продукта по содержанию общей двуокиси серы (51,3% в примере 14).

В указанных интервалах концентрации сернистого газа (9 - 11 % SOa), увлажнения

0 исходной соды на 32-33% от массы сухой соды, температуры реакционной смеси 50 60°С реакционное время составляет 39 57 мин. В прототипе отсутствуют данные о длительности реакционного процесса: имеются лишь косвенные данные о периодах времени между перешиванием реакционной смеси (0,5 - 1,0 ч) и числе перемешиваний (до 5).

Пример1.К4 г сухой кальцинированной соды добавляют 1,28 г воды, пропускают смесь соды и воды через вальцы и загружают в реактор. При 50°С в течение 55 мин подают сухой 9%-ный сернистый газ.

В результате реакции получен продукт,

5 содержащий общей двуокиси серы 64%.

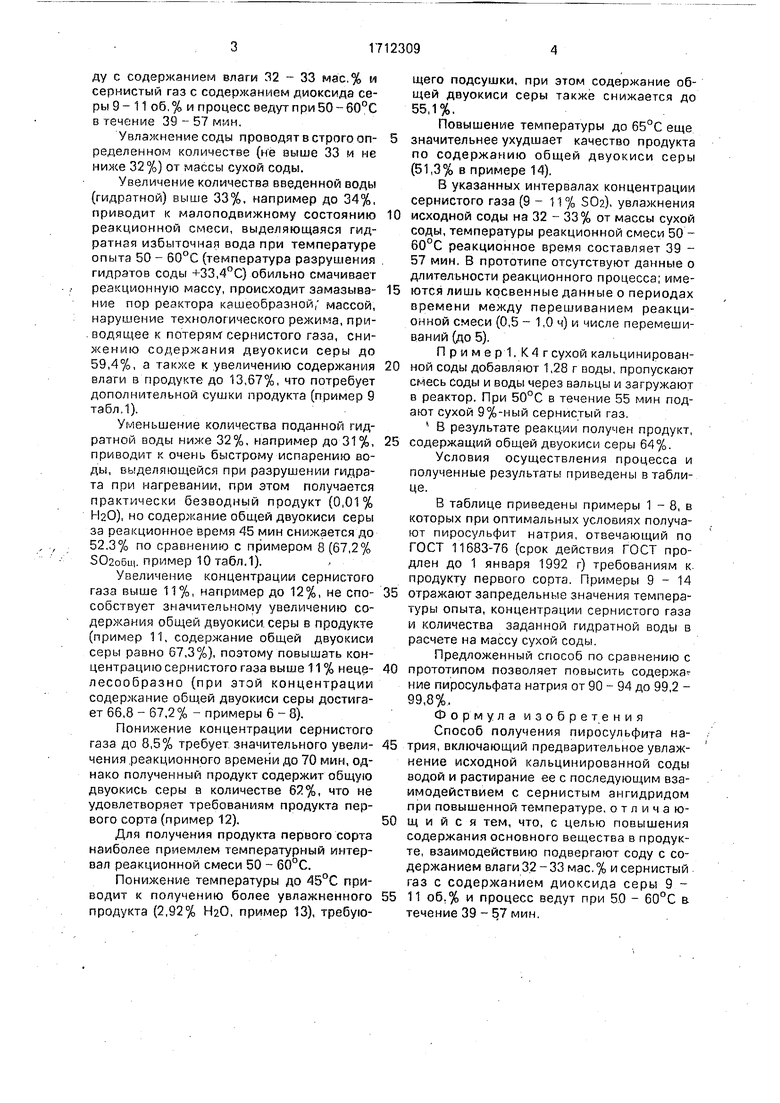

Условия осуществления процесса и полученные результаты приведены в таблице.

В таблице приведены примеры 1 - 8, в которых при оптимальных условиях получают пиросульфит натрия, отвечающий по ГОСТ 11683-76 (срок действия ГОСТ продлен до 1 января 1992 г) требованиям к. продукту первого сорта. Примеры 9-14

5 отражают запредельные значения температуры опыта, концентрации сернистого газа и количества заданной гидратной воды в расчете на массу сухой соды.

Предложенный способ по сравнению с

0 прототипом позволяет повысить содержание пиросульфата натрия от 90 - 94 до 99,2 99,8%.

Формула изобретения Способ получения пиросульфита натрия, включающий предварительное увлажнение исходной кальцинированной соды водой и растирание ее с последующим взаимодействием с сернистым ангидридом при повышенной температуре, отличаю0 щ и и с я тем, что, с целью повышения содержания основного вещества в продукте, взаимодействию подвергают соду с содержанием влаги 3.2-33 мас.% и сернистый газ с содержанием диоксида серы 9 5 11 об.% и процесс ведут при 50 - 60°С в течение 39 - 57 мин.

Примеры осуществления способа

1712309б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пиросульфита натрия | 1990 |

|

SU1724575A1 |

| Способ получения сульфита натрия | 1987 |

|

SU1608119A1 |

| Способ получения сульфита натрия | 1987 |

|

SU1560475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОСУЛЬФИТА НАТРИЯ | 1999 |

|

RU2159737C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТА НАТРИЯ | 1971 |

|

SU311869A1 |

| Способ получения пиросульфита натрия | 1934 |

|

SU38132A1 |

| Сернистый препарат для хранения плодов и овощей и способ его получения | 1990 |

|

SU1839611A3 |

| Способ получения пиросульфита натрия | 1981 |

|

SU1108072A1 |

| Шнековый реактор | 1983 |

|

SU1156727A1 |

| Способ получения пиросульфита щелочного металла | 1985 |

|

SU1268513A1 |

Изобретение относится к химической технологии неорганических солей, в частности к получению пиросульфита натрия, и позволяет повысить содержание основного вещества в продукте. Способ заключается во взаимодействии кальцинированной соды, предварительно увлажненной до содержания в ней влаги 32-33% и растертой, с сернистым газом с содержанием ЗОг 9 - 11 об.% при 50-60°С в течение 39-57 мин. При этом получают продукт с содержанием NaaSaOs 99,2 - 99.8%. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПИРОСУЛЬФИТА НАТРИЯ | 0 |

|

SU373254A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология минеральных солей.-Л., 1961 | |||

| Способ получения и применения продуктов конденсации фенола или его гомологов с альдегидами | 1920 |

|

SU362A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-19—Подача