о

00.

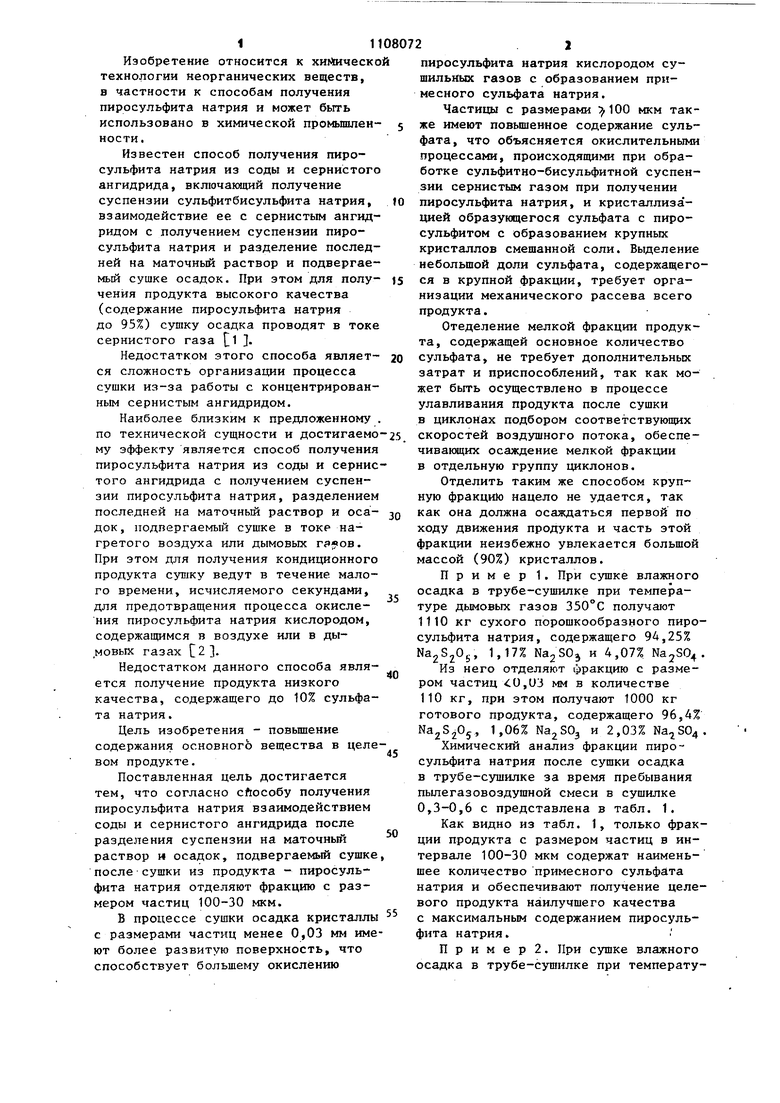

о ю Изобретение относится к хийическ технологии неорганических веществ, в частности к способам получения пиросульфита натрия и может быть использовано в химической промьпплен ности. Известен способ получения пиросульфита натрия из соды и сернистог ангидрида, включакиций получение суспензии сульфитбисульфита натрия, взаимодействие ее с сернистым ангид ридом с получением суспензии пиросульфита натрия и разделение послед ней на маточный раствор и подвергае мый сушке осадок. При этом для полу ченйя продукта высокого качества (содержание пиросульфита натрия до 95%) сушку осадка проводят в ток сернистого газа 1 }. Недостатком этого способа являет ся сложность организации процесса сушки из-за работы с концентрированным сернистым ангидридом. Наиболее близким к предложенному по технической сущности и достигаемо му эффекту является способ получения пиросульфита натрия из соды и сернис того ангидрида с получением суспензии пиросульфита натрия, разделением последней на маточный раствор и осадок, подвергаемый сушке в токе нагретого воздуха или дымовых . При этом для получения кондиционного продукта сушку ведут в течение малого времени, исчисляемого секундами. для предотвращения процесса окисления пиросульфита натрия кислородом, содержащимся в воздухе или в дымовых газах . Недостатком данного способа является получение продукта низкого качества, содержащего до 10% сульфата натрия. Цель изобретения - повьшение содержания основного вещества в целе вом продукте. Поставленная цель достигается тем, что согласно сЛособу получения пиросульфита натрия взаимодействием соды и сернистого ангидрида после разделения суспензии на маточньй раствор и осадок, подвергаемый сушке послесушки из продукта - пиросульфита натрия отделяют фракцию с размером частиц 100-30 мкм. В процессе сушки осадка кристаллы с размерами частиц менее 0,03 мм име ют более развитую поверхность, что способствует большему окислению пиросульфита натрия кислородом сушильных газов с образованием примесного сульфата натрия. Частицы с размерами мкм также имеют повьш1енное содержание сульфата, что объясняется окислительными процессами, происходящими при обработке сульфитно-бисульфитной суспензии сернистым газом при получении пиросульфита натрия, и кристаллизацией образующегося сульфата с пиросульфитом с образованием крупных кристаллов смешанной соли. Выделение небольшой доли сульфата, содержащегося в крупной фракции, требует организации механического рассева всего продукта. Отеделение мелкой фракции продукта, содержащей основное количество сульфата, не требует дополнительных затрат и приспособлений, так как может быть осуществлено в процессе улавливания продукта после сушки в циклонах подбором соответствующих скоростей воздушного потока, обеспечивакщих осаждение мелкой фракции в отдельную группу циклонов. Отделить таким же способом крупную фракцию нацело не удается, так как она должна осаждаться первой по ходу движения продукта и часть этой фракции неизбежно увлекается большой массой (90%) кристаллов. Пример 1. При сушке влажного осадка в трубе-сушилке при температуре дымовых газов 350°С получают 1110 кг сухого порошкообразного пиросульфита натрия, содержащего 94,25% ,;, 1,17% NajSOj и 4,07% . Из него отделяют фракцию с размером частиц 0,из мм в количестве 110 кг, при этом получают 1000 кг готового продукта, содержащего 96,4% Ь06% Ка250з и 2,03% . Химический анализ фракции пиросульфита натрия после сушки осадка в трубе-сушилке за время пребывания пылегазовоздушной смеси в сушилке 0,3-0,6 с представлена в табл. 1. Как видно из табл. 1, только фракции продукта с размером частиц в интервале 100-30 мкм содержат наименьшее количество примесного сульфата натрия и обеспечивают получение целевого продукта наилучшего качества с максимальным содержанием пиросульфита натрия. П р и м е р 2. При сушке влажного осадка в трубе-сушилке при температу3110ре нагретого воздуха и времени 3-5 с получают 1333 кг сухого порошкообразного пиросульфита натрия, содержащего 94,25% , 1,17% и 4,07% . Из него определяют фракцию с размером частиц 100-30 мкм в количестве 1000 кг гото вого продукта, содержащего 97,1% Na,jS20s-, 1,0% Na2S03 и 1,3% , Химический анализ фракций пиросульфита натрия после сушки осадка нагретым воздухом в пневмотрубе представлен в табл. 2. Как видно из табл. 2, фракции менее 0,03 мм и более 0,1 мм имеют повьш1енное содержание сульфатов. При отсеве этих фракций получают продукт с максимальным содержанием основного вещества - пиросульфита натрия. Таким образом, после сушки осадка пиросульфита натрия отделение из высушенного осадка фракции продукта с размерами частиц 100-30 мкм позволяет повысить качество целевого продукта за счет увеличения содержания пиросульфата натрия и снижения содержания сульфатов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пиросульфита натрия | 1982 |

|

SU1116005A1 |

| Способ получения сульфита натрия | 1981 |

|

SU1141072A1 |

| Способ получения пиросульфита щелочного металла | 1985 |

|

SU1268513A1 |

| Способ получения пиросульфита натрия | 1983 |

|

SU1168506A1 |

| Способ получения сульфита натрия | 1980 |

|

SU939383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| Способ получения высокомодульного криолита | 1982 |

|

SU1138385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОСУЛЬФИТА НАТРИЯ | 1999 |

|

RU2159737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО АНГИДРИДА | 2007 |

|

RU2349551C1 |

СПОСОБ ПОЛУЧЕНИЯ ПИРОСУЛЬФИ ГА НАТРИЯ взаимодействием соды и сернистого ангидрида с получением суспензии пиросульфита натрия, разделением последней на маточный раствор и осадок, подвергаемый сушке, отличающийся тем, что, с целью повьшения содержания основного вещества в целевом продукте, из высушенного осадка отделяют фракцию продукта с, размером частиц 100-30 мкм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОСУЛЬФИТА НАТРИЯ | 0 |

|

SU373254A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Позин М.Е | |||

| Технология минеральных солей | |||

| Химия, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ступка | 1922 |

|

SU536A1 |

Авторы

Даты

1984-08-15—Публикация

1981-09-09—Подача