Изобретение относится к металлургии, а именно к технологии приготовления жид кого чугуна, используемого для заливки tioкоподводов в угольных блоках при монтажб катодных устройств алюминиевого электролизера.

Цель изобретения - снижение расхода электроэнергии на производство алюминия за счет снижения омического сопротивл ения на участке блок - токоподвод и, сниже ние себестоимости чугуна для заливки. ;

При приготовлении жидкого чу|уна дия заливки ТОКОПОДВОДОВ в угольных блоках алюминиевого электролизера используйот в качестве шихтового материала - чугун яи

тейный коксовый чушковой следующего состава, мас.%: углерод 3,5; кремний 2,7; фосфор 0,8; марганец 0,6; сера 0,02; железо остальное, а также феррофосфор по ТУ 145-72-76Е, ферросилиций по ГОСТ 1415-78 марки ФС 45 и фильтр-остаток от переработки анодных осадков и сплавов производства алюминия высокой чистоты с различнымхимсоставом и измельченный до различной крупности, в частности 50-1500 мкм. Приготовление чугуна ведут в индукционной печи ИЧТ-2,5/1-С4.

Пример 1. После расплавления чушкового чугуна и легирования феррофосфором в расплав вводят ферросилиций совместно С фильтр-остатком в виде порошка, содержащего компоненты, мас.%: Кремний4

Медь5

Железо25

Алюминий66

Вводят ферросилиций и фильтр-остаток соответственно в количестве 3.0 и 4,5 кг/т чугуна при их соотношении 1 :1,5.

Крупность фильтр-остатка составляет 50 мкм. г

Получают чугун следующего состава, мас.%: углерод 3,5; кремний 2,85; медь 0,02; алюминий 0,25; фосфор 1,0; марганец 0,6; сера 0.02; железо остальное.

Полученным чугуном заливают токоподводы в угольных блоках. После остывания измеряют электросопротивление на участке блок - токоподвод. Отбиргают пробы и образцы для исследования свойств чугуна, получаемого по предлагаемому способу.

П р и м е р 2. Чугун готовят по примеру 1.

Содержание компонентов в фильтр-остатке, мас.%:

Кремний6

Медь9

Железо21

Алюминий64

Количество введенных ферросилиция и фильтр-остатка соответственно 3,0 и 9,0 кг/j чугуна при их соотношении 1:3.

Крупность порошка фильтр-остатка 500 мкм.

Получают чугун следующего состава. мас.%: углерод 3,5; кремний2,88; медь0,08; алюминий 0,49; фосфор 1,0; марганец 0,6; сера 0,02; железо остальное.

Пример 3. Чугун готовят по примеру 1. Содержание компонентов в фильтр-остатке, мас.%:

Кремний6

Медь13

Железо18

Алюминий63

Количество введенных ферросилиция и фильтр-остатка соответственно 3,0 и 15,0 кг/т чугуна при их соотношении 1:5.

Крупность порошка фильтр-остатка 1000 мкм.

Получают чугун следующего состава, мас.%: углерод 3,5; кремний 2,91; медь О,It; алюминий 0,81; марганец 0,6; сера 0,02; железо остальное.

П р и м е р 4. Чугун готовят по примеру 1. Содержание компонентов в фильт{ -остатке,масч%:

Кремний8

Медь18

Железо15

Алюминий59

Количество введенных ферросилиция и фильтр-остатка соответственно 3,0 и 21 кг/т

чугуна при их соотношении 1:7.

Крупность порошка фильтр-остатка 1500 мкм.

Получают чугун следующего состава, мас.%: углерод 3,5; кремний 2,99; медьО,36;

0 алюминий 1,05; фосфор 1,0; марганец 0,6; сера 0,02; железо остальное.

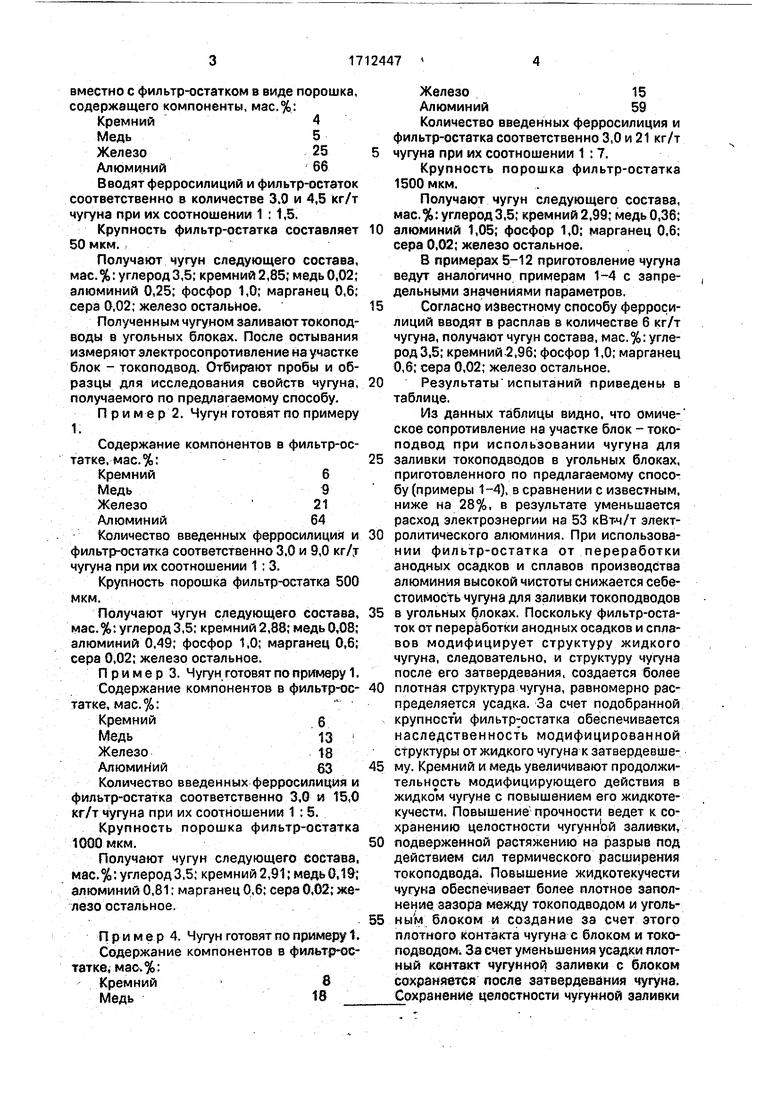

В примерах 5-12 приготовление чугуна ведут аналогично примерам 1-4 с запре- , дельными значениями параметров.

5 Согласно известному способу феррорилиций вводят в расплав в количестве б кг/т чугуна, получают чугун состава, мас.%: углерод 3,5; кремний 2,96; фосфор 1,0; марганец 0,6; сера 0,02; железо остальное.

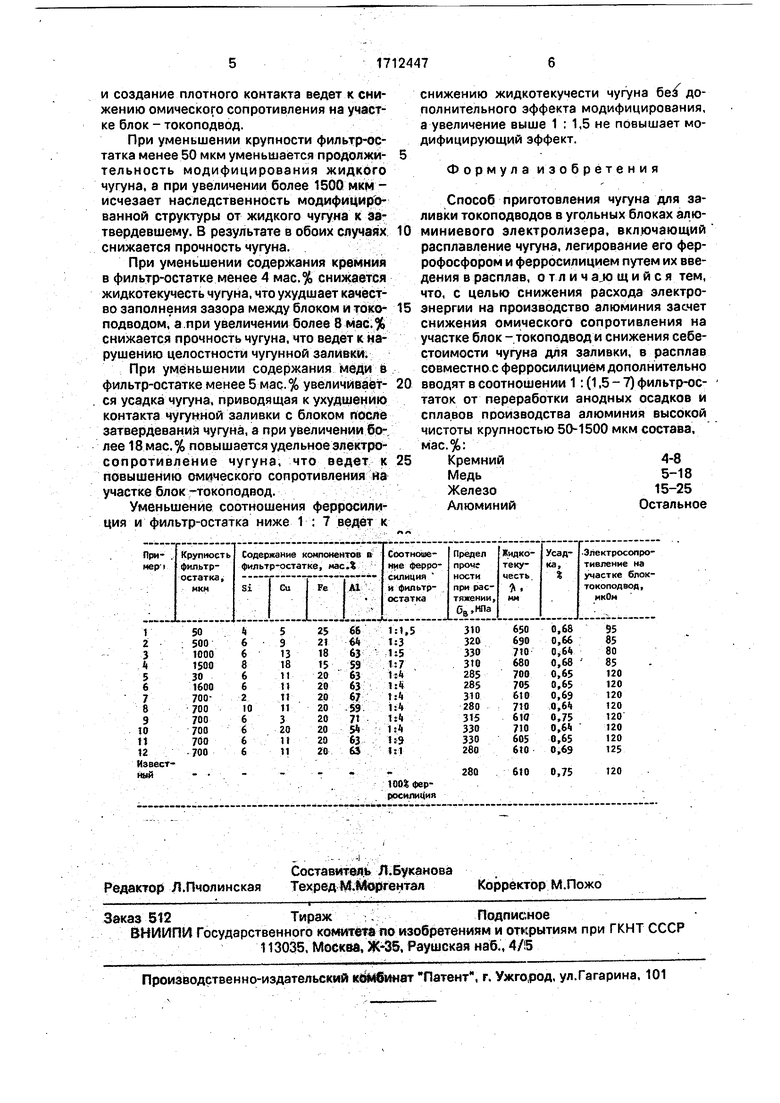

0 Результаты испытаний приведеньь в таблице.

Из данных таблицы видно, что омическое сопротивление на участке блок - токоподвод при использовании чугуна для

5 заливки токоподводов в угольных блоках, приготовленного по предлагаемому способу (примеры 1-4), в сравнении с известным, ниже на 28%, в результате уменьшается расход электроэнергии на 53 кВтч/т электролитического алюминия. При использовании фильтр-остатка от переработки анодных осадков и сплавов производства алюминия высокой чистоты снижается себестоимость чугуна для заливки токоподводов

5 в угольных блоках. Поскольку фильтр-остаток от переработки анодных осадков и сплавов модифицирует структуру жидкого чугуна, следовательно, и структуру чугуна после его затвердевания, создается более

0 плотная структура чугуна, равномерно распределяется усадка. За счет подобранной крупности фильтр остатка обеспечивается наследственность модифицированной структуры от жидкого чугуна к затвердевшему. Кремний и медь увеличивают продолжительность модифицирующего действия в жидком чугуне с повышением его жидкотекучести. Повышение прочности ведет к сохранению целостности чугуннЬй зали&ки,

0 подверженной растяжению на разрыв под действием сил термического расширения токоподвода. Повышение жидкотекучести чугуна обеспечивает более плотное заполнение зазора между токоподводом и уголь5 ным блоком и создание за счет этого плотного Контакта чугуна с блоком и токоподводом За счет уменьшения усадки плотный кемтакт чугунной заливки с блоком сохраняется после затвердевания чугуна. Сохранение целостности чугунной заливки

и создание плотного контакта ведет к снижению омического сопротивления на участке блок - токоподвод.

При уменьшении крупности фильтр-остатка менее 50 мкм уменьшается продолжительность модифицирования жидкого чугуна, а при увеличении более 1500 мкм исчезает наследственность модифицированной структуры от жидкого чугуна к Затвердевшему. В результате в обоих случаях снижается прочность чугуна.

При уменьшении содержания кремния в фильтр-остатке менее 4 мас.% снижается жидкотекучесть чугуна, что ухудшает качество заполнения зазора между блоком и токоподводом, а.при увеличении более 8 мас.% снижается прочность чугуна, что ведет к нарушению целостности чугунной заливки;

При уменьшении содержания меди в фильтр-остатке менее 5 мас.% увеличивается усадка чугуна, приводящая к ухудшению контакта чугунной заливки с блоком после затвердеваний чугуна, а при увеличении бо-. лее 18 мас.% повышается удельное электросопротивление чугуна, что ведет к повышению омического сопротивления на участке блок --токоподвод.

Уменьшение соотношения ферросили ция и фильтр-остатка ниже 1 : 7 ведет к

снижению жидкотекучести чугуна бе/ дополнительного эффекта модифицирования, а увеличение выше 1 ; 1,5 не повышает модифицирующий эффект.

Формула изобретения

Способ приготовления чугуна для заливки токоподводов в угольных блоках алюминиевого электролизера, включающий расплавление чугуна, легирование его феррофосфором и ферросилицием путем их введения в расплав, о т л и ч а.ю щ и и с я тем, что, с целью снижения расхода электроэнергии на производство алюминия засчет снижения омического сопротивления на участке блок - токоподвод и снижения себестоимости чугуна для заливки, в расплав совместно с ферросилицием дополнительно вводят в соотношении 1: (1,5 - 7) фильтр-остаток от переработки анодных осадков И сплавов производства алюминия высокой чистоты крупностью 50-1500 мкм состава, мас.%:

Кремний4-8

Медь5-18

Железо15-25

АлюминийОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1135790A1 |

| ЧУГУН ДЛЯ ТОРМОЗНЫХ КОЛОДОК | 1997 |

|

RU2122042C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| Чугун | 1982 |

|

SU1073318A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2006 |

|

RU2326178C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун | 1982 |

|

SU1110814A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| Лигатура | 1989 |

|

SU1678888A1 |

| Чугун | 1982 |

|

SU1073318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| М.: Металлургия, 1971, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-03—Подача